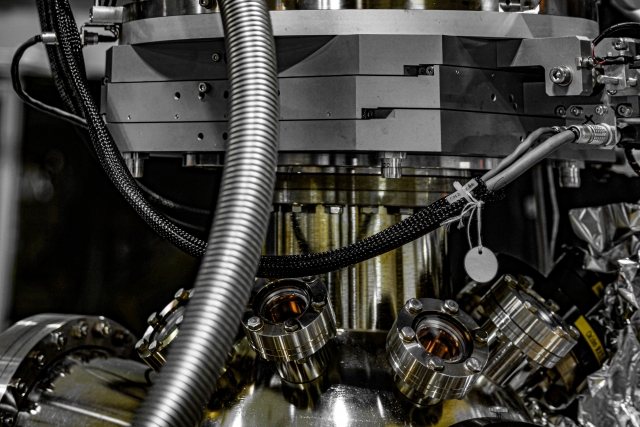

真空装置の熱源と熱対策を総整理!装置内部の部材・部品を熱ダメージから守るには?

真空装置に関する前回の記事では、真空装置内の部材に生じる「腐食」の原因と対策について紹介しました。その「腐食」とともに問題になるのが、熱によるダメージの対策になります。

今回は、真空装置内の部材・部品(機械要素)の熱対策を中心に解説します。

1.真空装置に用いられる熱源の種類や目的

半導体前工程などに多用される真空装置には、真空の質の向上のための加熱源、薄膜を作製するための材料気化システム、基板加熱を行う熱源、プラズマなどが使われます。

代表的な熱源をいくつか列挙します。

(1)プロセス用熱源

真空蒸着法などのプロセスにおいては、真空中にある蒸着材料を加熱気化するために熱源が必要です。

蒸着材料の加熱方法により抵抗加熱蒸着法、電子ビーム蒸着法などに分類されます。

① 抵抗加熱源

抵抗加熱蒸着法で使われる熱源です。

容器内に蒸発材料の入れ、容器に電流を流すことで抵抗熱を発生させています。

② 電子ビーム源

電子ビーム蒸着法で使用される熱源です。

抵抗加熱蒸着法では気化しにくい高融点金属や酸化物材料の溶解、気化のために電子ビームを材料に照射します。

③ 真空蒸着に用いる特殊な熱源

真空蒸着に利用される蒸発源にはそのほかに、コイルに高周波電力を印加し電磁誘導によって蒸発材料を加熱する熱源やホローカソード放電を用いた熱源があります。

(2)プラズマ

プロセスの高度化・高機能化のためプラズマを援用する蒸着法はもちろん、イオンプレーティングでもプラズマを用いています。

スパッタリング法を用いた成膜では、プラズマ中のアルゴンイオンを電界により加速して成膜材料表面に衝突させます。

そのほか、CVD(化学気相成長法)及び気相エッチング法においてもプラズマが使われます。

プラズマは熱源というよりは成膜反応を活性化する役割が大きいのですが、荷電粒子(電子、イオン)の衝突が頻繁に起こるときや輻射が継続的にあるときには、真空内部材に対しては熱源となります。

(3)特定熱源(ヒーター)

熱を与える対象がはっきりした熱源で、主に対象物の加熱を行うもので一般に「ヒーター」と呼ばれます。

① 基板加熱ヒーター

デバイス用の基板を加熱しながらプロセスを行うためのヒーターです。

加熱源には加熱目的、加熱温度に応じてカンタル、タンタル、C/Cコンポジット等のさまざまなタイプがあります。

② ランプヒーター

非接触熱源として赤外線ランプヒーター、ハロゲンランプヒーター等があります。

基板加熱、試料加熱、ガスフロー中の試料アニール、および成膜材料の予備加熱(脱気、表面浄化等)など主にスポット的な加熱に用いられます。広い領域の加熱であれば、真空容器内壁の脱ガスにも有効に使われます。

③ テープヒーター、バンドヒーター、マントルヒーター

真空容器内では使用できませんが、真空装置の外部に付設される排気配管やガス導入配管のベーキング(内壁脱ガス促進のための焼き出し)、液体試料の気化等の成膜材料の予備操作等に使用されます。

2.真空容器内の部材が熱源から受ける影響

各熱源はその構造や機能、加熱対象により加熱状態や温度が異なるため、周囲に対する熱の影響を一概に判断することは難しいといえますが、熱源がもつ加熱方式(ヒーター材質等)によって、熱源の加熱温度を想定することができます。(実際には熱源機器の仕様や取扱説明を参照する必要があります。)

加熱温度による周囲の部材への影響は熱源の大きさや加熱状況によって異なり、対象物(真空中の機械要素、部材)との距離によっても異なります。

真空装置内の部材が加熱源から受ける影響を考慮する際の注意点

① 電子ビームやプラズマの影響

電子ビームやプラズマは対象に直接照射されない限り、部材が強い熱エネルギーを受けることは稀で、ほとんどは輻射による熱エネルギーを受けるだけです。

プラズマは化学反応活性を引き起こす作用があり、真空中に反応性ガスがある場合は部材等の表面の腐食や変質に注意したほうがよいでしょう。

② スパッタターゲットの温度上昇

スパッタリング現象を利用する装置では、アルゴンイオンで連続衝撃を受けるスパッタターゲットは高い温度に上昇します。

そのためスパッタリング装置のメーカーは、ターゲット電極の温度が上がりすぎないように冷却構造を設計し、電極に冷却水を通水することで温度上昇を防いでいます。

装置使用者は、定期的にターゲット電極の水漏れや真空リークのチェックを行い、シール部材を交換することが大切です。

シール材の損傷具合・頻度によってはより変質の少ない材質の変更を考慮したほうがよいでしょう。

③ 真空中のガス構成

真空装置内部に熱源が設置された場合、容器内が真空状態であるとか、真空中にアルゴンのような不活性ガスだけの状態の場合は安全上の注意をすれば大きな問題はありません。

しかし、水素や酸素、可燃性や酸化性ガス、腐食性を持つガスや薬剤を真空容器内に導入する場合には、熱源の状態や使用方法に細心の注意が必要です。

④ 部材の表面状態により受ける熱ダメージの程度が異なる

真空容器内の熱源、プラズマの影響は部材等の表面状態によって異なることに留意しましょう。

例えば高温の熱源からの熱放射は、相対する容器内壁や部材の表面が鏡面加工されていると、高温熱源側からの輻射を反射して熱放射を抑制することができます。

なお、表面処理の効果の考え方は、部材からのガス放出(アウトガス)、部材表面の特定ガス分子の吸脱着・吸蔵、熱移動についても共通の技術思想で捉えることができます。

3.熱ダメージを避けるための部材の選定

真空装置内の熱ダメージを避けるための材料選定のヒントを列挙します。

(1)金属材料

① ステンレス合金SUS300番台系

真空容器の構造材、真空配管、内部部材としてオーステナイト系ステンレス鋼が多用されます。

この系列のベースとなるSUS302は500℃以上の熱処理をすると、結晶粒界に炭素(C)が析出します。

真空脱ガスで400℃前後の温度でベーキングする場合は構造材、部材ともSUS304/304Lを用います。

② ステンレス合金SUS310番台系

超高真空用途や耐食性、高温下の機械強度を重視する場合はSUS316/316Lを使用します。

また、SUS310は耐酸性、耐熱性に優れています。プラズマによる損傷や、ガス反応による表面変化が少ないようです。

[※関連記事:ステンレス鋼 300系と400系の違いと使い分け《成分・特徴など比較解説》]

③ アルミニウム合金材料

磁性の影響を避けたい環境ではアルミニウム合金を用います。

加工しやすく高熱伝導の材料でもあるので、ベーキング(焼き出し)によって残留アウトガスが低減できます。ただ、200℃以上では強度の低下が進むのでベーキング温度は150℃程度に抑えましょう。高強度は2000番台系、耐食性なら5000番台系の合金が適切です。

真空容器の構造材には6063番、真空フランジとしては硬質窒化膜をコーティングした2219番の合金が用いられます。

④ その他の耐熱金属材料

チタニウム(Ti)やTiリッチ合金は耐食、耐熱材として優れており、遮蔽板などに適します。

インコネル等のニッケル基合金は高温強度に優れており、熱遮蔽版、高温部材に適しています。

タングステン(W)は高融点金属でガス放出も少なくプラズマ耐性が高いのでヒーター、フィラメントに多用されます。ただし、高温下で酸素や水分と接すると劣化します。

モリブデン(Mo)、タンタル(Ta)は高融点であり熱遮蔽板、反射板などに有効ですが、600℃以上では酸化されやすいので注意が必要です。

(2)ガラス・セラミックス材料

- ① ガラス材は、窓材としてはホウケイ酸ガラスと石英ガラス(紫外光用)を使い分けます。

- ② アルミナは熱衝撃や電気絶縁性が高くヒーター支持材、電流導入端子等に多用されます。

- ③ 加工容易性の「マコール®」は、板・角棒・丸棒のブロック素材で供給されるので、耐熱部品・電気絶縁部品・断熱部品などさまざまな用途に加工して使用できます。

スペックとしては、-273~1000℃で使用可能(連続使用800℃、高真空中800℃)です。

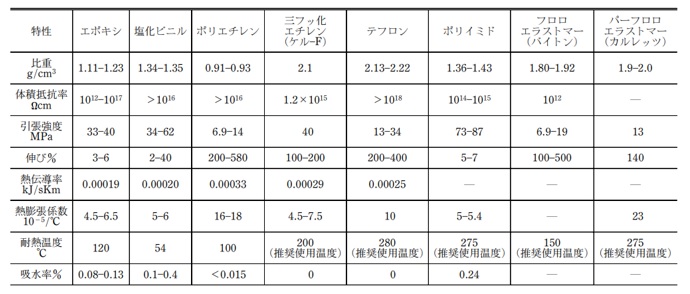

(3)有機材料

① フッ素樹脂

高真空~超高真空用途では、テフロン等のフッ素樹脂PTFEが役立ちます。

PTFEの耐熱温度は200℃あり、高真空下でも低放出ガス特性を示します。PTFEは真空中の摩擦が低いという利点もあります。

② ポリイミド

「カプトン」や「べスペル」の商品名で知られるポリイミドは耐熱性が480℃ほどあり、連続使用でも260℃が可能です。焼き出し可能なシール材ですが、吸水率が大きいので保管に注意しましょう。

[※関連記事:3分でわかる ポリイミドの構造/特徴/用途 ]

③ エンジニアリングプラスチック

高い耐熱性を要求されない真空下の部材としては、エンジニアリングプラスチック(以下、エンプラ)、スーパーエンプラの採用もこれからのトレンドです。

その一例として、「デルリン®」として知られるポリアセタール(POM)は比較的低廉、低摩擦で耐摩耗性、耐クリープ性など多くの特性があり真空中の機構部品等への利用が期待できます。

【表1 真空用有機系材料の主要特性】

J.Vac.Soc.Jpn,土佐正弘,「真空用材料」,Vol.57, No.8,2014,p.298より引用

ということで今回は、真空装置における熱の発生源と、熱によるダメージ対策についてご紹介しました。

(アイアール技術者教育研究所 M・T)

《引用文献・参考文献》

- 1)J.Vac.Soc.Jpn,土佐正弘,「真空用材料」,Vol.57, No.8,2014, pp.295-298

- 2)熊谷寛夫・富永五郎,「真空の物理と応用」(裳華房,1977年)

- 3)株式会社アルバック編,「新版 真空ハンドブック CD-ROM版」(株式会社アルバック,2002年)

- 4)関口敦,「トコトンやさしい真空技術の本」(日刊工業新聞社,2019年)