真空装置内における腐食の原因と腐食対策《材料別解説》

真空を利用した真空装置において、避けて通ることのできない「腐食」の原因と対策について紹介します。

目次

1.真空装置に用いる機械要素・部材はなぜ腐食するのか

半導体前工程などに多用される「真空装置」には多種多様な部材が使われています。

大気下においても水分の影響等で部材の腐食は普通に起こってしまいますが、真空環境では酸素、水分がごく僅かだったとしても部材に発生する腐食は避けられません。

もっとも深刻な問題は、腐食という損傷がパーティクルや汚染の発生源になり、デバイスの薄膜の品質や歩留まりに大きく影響することです。

腐食が起こる主な原因として、以下の3点が挙げられます。

(1)反応性の強いガスの利用

ガス、特に反応性が強いガスをプロセス中に連続して用いることが腐食原因の一つです。

PE(プラズマエッチング)やRIE(リアクティブイオンエッチング)などのエッチングプロセスでは、ハロゲン系ガスCF4とO2の混合ガスが連続的に用いられます。その他、プロセスでは真空中に腐食性が強いHCl、HBr、Cl2等のガスを一定割合で含む混合ガスを導入するケースもあります。

[※関連記事:半導体製造に使われるガスを丸ごと理解! ]

(2)プラズマの利用

プラズマを利用して、連続的に基板表面のエッチングをしたり、気化した薄膜材料の活性化を行うことが腐食に繋がります。

半導体デバイスの高度化に伴い、製造プロセスは多様な反応性ガス、高い温度、強いプラズマを使用することが増加してきています。プラズマでは、イオンによる部材への衝撃に加えて反応性ガスが部材の腐食を促す一因になっています。

(3)機械的圧力・機械的負荷

圧力差による機械的圧力や、装置内外の運動要素による機械的負荷が連続的にかかることも腐食原因として挙げられます。

真空装置を構成する部材には、大気側からの圧力で大きな力を受けるインターフェース部(連結部、ベローズ、電流導入端子、観察窓、等)があります。

なお、自動化要素を組み込んだ真空装置には大きな機械的負荷を受ける軸受けやリニアガイド等があります。

2.真空装置内の各部材に対する腐食発生原因と状態

(1)ステンレス鋼の腐食発生原因

ステンレス鋼は大気下では酸化被膜に覆われ、表面に微細なキズができても再び酸化被膜に覆われる自己修復機能があります。しかし、真空下では酸素が極端に少なく表面が修復できないまま、反応ガスなどのストレスにさらされます。摩耗痕の表面や微細なキズは、反応性の強い塩化物や反応性ガスにさらされて腐食が増大してしまうのです。

オーステナイト系ステンレスは耐食性に優れるものの、結晶粒界に沿って耐食性の低下する劣化現象が起こり「応力腐食割れ」が発生しやすいので注意が必要です。

(2)アルミ合金の腐食発生原因

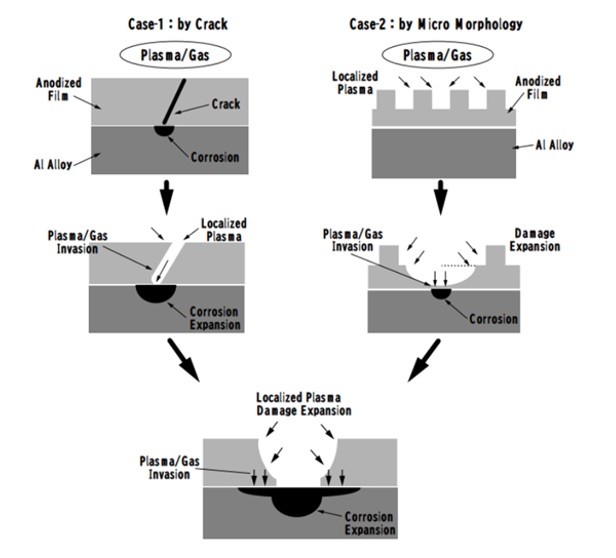

アルミニウム合金(アルミ合金)は軽量であり、クロム(Cr)などの重金属汚染フリーで多くの部品に用いられています。半導体製造装置の部材として採用する際には、アルミニウム合金に酸化皮膜を形成する陽極酸化処理を施しています。ところが、プラズマやラジカルの作用を伴うガス環境下での耐食性が十分でなく、陽極酸化皮膜表面のクラックや細孔がもとになる腐食劣化が問題になります。また、陽極酸化被膜の構造自身がプラズマ耐性に乏しく劣化すると考えられます(図1)。

【図1 陽極酸化処理アルミニウム合金のプラズマ,ガス雰囲気での劣化挙動摸式図】

引用:KOBE STEEL ENGINEERING REPORTS/Vol. 50 No. 2(Sep. 2000)

「プラズマ環境における陽極酸化皮膜の耐食性」P.47

https://www.kobelco.co.jp/technology-review/pdf/50_2/045-048.pdf

(3)セラミックス・ガラス及び周辺部材(コバール)

半導体製造前工程の真空装置では、SiO2、SiC、Al2O3などのセラミックス質が部材に多く用いられています。

しかし、セラミックスといえどもハロゲン系ガスを用いたプラズマの環境に長時間暴露されると腐食します。この腐食によって発生するパーティクルは大きな問題となります。

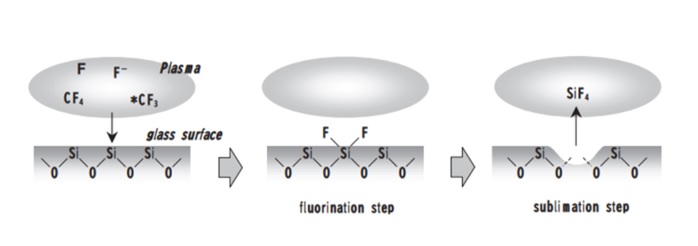

一方、石英ガラスも耐プラズマ性がありそうですが、ガラス表面で生成されるふっ化物SiF4の蒸発により腐食が進行すると言われています。(図2)

金属と、セラミックスあるいはガラスの接合の仲立ちをするコバール材は、応力腐食割れに注意が必要です。

【図2 プラズマによる石英表面腐食のメカニズム】

引用:TOSOH Research & Technology Review Vol.48(2004)

「プラズマ耐食性ガラスの開発」p.10

https://www.tosoh.co.jp/technology/assets/2004_02_02.pdf

3.真空装置内部材の腐食対策

各材料について、真空装置内での長時間の使用に対して取り得る対応策を概観してみましょう。

(1)ステンレス鋼の腐食対策

耐食性が要求される箇所には、それに見合ったステンレス材料をコストとのバランスを考え採用しましょう。

例えば、SUS316は、US304にNiの割合を増やし、Moを2-3%添加しており耐熱性、耐孔食性が向上しています。また、SUS316Lは、SUS316に耐粒界腐食性をもたせたものです。

[※関連記事:ステンレス鋼とは?種類・特徴・用途等を解説|Fe-Cr系/Fe-Cr-Ni系/析出硬化系 ]

軸受け(ベアリング)では、高耐食ステンレス軸受けが商品化されているので検討しましょう。

高耐食化のために窒素を添加して窒素合金化により高耐食、高硬度を開発している例があります。真空用途として環境温度、耐食の程度に応じて、MoS2やPb被覆、セラミックス被覆を施した商品もあります。3)、4)

(2)アルミ合金の腐食対策

アルミニウム合金では、陽極酸化被膜について多層構造、傾斜構造にする、ポア(細孔)径を小さくするなど耐食性向上に向けた開発例があります。

その他にも、アルミニウム合金のアノード酸化処理において、結晶性で溶岩状の形態の酸化皮膜を形成することで、応力を緩和しクラックが生じにくい表面処理も上市されています。5)

(3)セラミックス・ガラスの腐食対策

ファインセラミックスには耐プラズマ性に優れたものがあり、機械的強度等で金属系材料に置き替えが可能な場合は、コストとのバランスが適切にできれば採用を考えることができます。

[※関連記事:ゼロから学ぶセラミックス入門|種類・特徴・用途の基本をやさしく整理 ]

また、プラズマ耐性石英ガラスの開発も進んでおり、アルカリ土類元素または希土類元素とAlを同時に添加することにより、石英ガラスのプラズマ耐食性を大幅に改善できることを示しています。2)

真空装置内の部材の腐食を避ける方法をめぐっては、様々な研究がなされています。

歩留まり向上のためにもできる限りの腐食対策をしておくことが必要です。

コストを考慮し、セラミックス、エンジニアリングプラスチックの利用も視野に入れましょう。

(アイアール技術者教育研究所 M・T)

《引用文献・参考文献》

- 1)神戸製鋼技報/Vol. 50 No. 2(Sep. 2000)「プラズマ環境における陽極酸化皮膜の耐食性」

- 2)TOSOH Research & Technology Review Vol.48(2004)「プラズマ耐食性ガラスの開発」

https://www.tosoh.co.jp/technology/assets/2004_02_02.pdf - 3)日本精工株式会社「長寿命高耐食ステンレス軸受ES1」

https://www.nsk.com/jp/common/data/ctrgPdf/bearings/5003.pdf - 4)NTN株式会社「特殊環境用軸受 ウルトラFシリーズ」

https://www.ntn.co.jp/japan/products/catalog/pdf/3023.pdf - 5)株式会社アルバック「半導体・フラットパネルディスプレイ・電子部品製造装置向け耐食性表面処理「VACAL-Z」の販売を開始」

https://www.ulvac.co.jp/news/vacal-z/ - 6)J.Vac.Soc.Jpn,土佐正弘,「真空用材料」,Vol.57, No.8,2014, pp.295-298

- 7)熊谷寛夫・富永五郎,「真空の物理と応用」(裳華房,1977年)

- 8)関口敦,「トコトンやさしい真空技術の本」(日刊工業新聞社,2019年)

- 9)佐藤淳一,「よくわかる 最新 半導体製造装置の基本と仕組み 第3版」(秀和システム,2022年)