シール部材を用いないシール?《金属部品の締め付けによるシール方法のポイント》

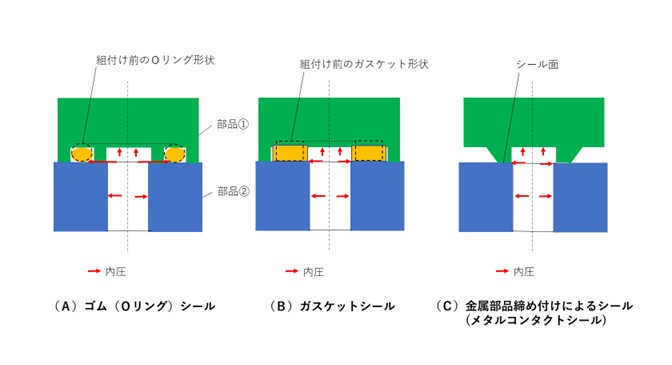

液体をシール(液密)する方法としては、Oリングのようなゴム材をはさむもの、銅ガスケットのような金属板をはさむものなどのようにシールのための部材を用いるものがありますが、シール部材を用いずに、金属部品同士を締めつけてシールする方法もあります。

本コラムでは、この方法をメタルコンタクトシールと呼びますが、その技術的なポイントについて説明したいと思います。

1.メタルコンタクトシールとその他のシール方法の比較

Oリングシールの場合には図(A)で示すように、部品間の隙間(Oリング溝)に入れられたOリングが圧縮変形され、その緊迫力でシールを行います。

ガスケットシールでは、図(B)で示すように、部品間の隙間でガスケットが圧縮変形されシールを行います。

ガスケットの塑性変形を用いるものと、弾性変形を用いるものの両方があります。

ガスケットシールでよく用いられる銅ガスケットでは塑性変形を用います。銅ガスケットシールでは、塑性変形で銅材が相手部品の表面(十数ミクロンレベルの粗さ)に食い込む効果も利用されます。

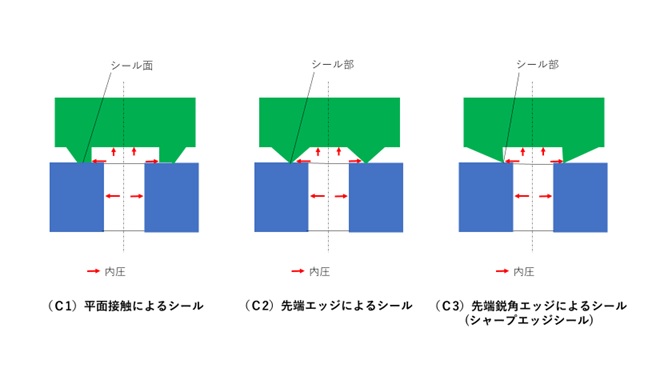

一方、図(C)で示すものが、金属部品締め付けによるシール(メタルコンタクトシール)です。

シール方法は、部品の環境条件などでも変わりますが、圧力レベルが高くなると、ゴムや金属プレートの許容強度範囲内では目標シール圧の達成ができず、このようなシール方法が用いられます。

【図1 シール方法の比較】

2.メタルコンタクトシールのバリエーション

メタルコンタクトシールにおいて、接触部の形状により以下(C1)、(C2)そして(C3)のようなバリエーションがあります。

(C1)は二つの部品の接触部が両方とも平面(フラット)形状で、一方(C2)と(C3)は片方の部品の接触部がエッジ形状となっています。(C3)ではエッジ形状をより鋭くしています。

先端エッジによるシールにおいて、締め付け前の部品先端はエッジ形状ですが、締め付け後はエッジの先端がわずかにつぶれ、エッジ先端に接触面積の小さいフラットコンタクト部が形成されます。

先端エッジを用いたシールの場合には、相手部品との硬度のバランスにおいて、エッジを持つ部品の方の硬度をより高くすることにより、エッジを相手部品側に食い込ませる設定が可能になります。(C3)のように先端エッジをより鋭くすると、そのような設定がしやすくなります。

先端鋭角エッジ構造では、エッジ先端の塑性変形部と、その上の弾性変形部を組み合わせてシール力を得るという設定も可能となります。

【図2 メタルコンタクトシールのバリエーション】

3.フラットコンタクトシールの考え方

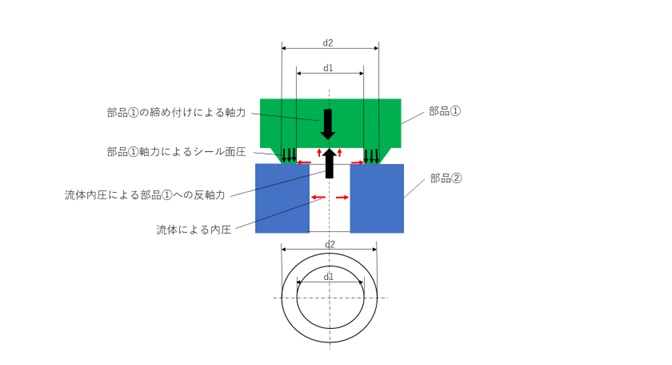

平面接触の接触部形状は(C1)のようなリング形状に限定されませんが、(C1)のケースでシールの原理を説明します。これらの基本を理解できれば、他の接触面形状についても考察できると思います。

シールする力は、部品①を部品②に締め付けて得られる軸力(軸方向に押えつける力)により発生します。

部品②は、この軸力をリング形状の接触面積で受けます。

この時に、シールのために単位接触面積あたりで押えつける力をシール面圧と呼びます。

一方、部品①に対しては、流体による内圧が作用し、部品①が圧力を受圧面積(下図直径d1円の面積)で受け、部品①には軸力と反対の力(反軸力)が加わります。これに伴いシール面圧も下がりますので、内圧によるシール面圧の低下を考慮して、部品の形状と軸力の設定を行います。

これまでの説明によれば、径寸法d2を小さくして接触面リングの幅を狭くすればシール面圧を高めることができることになりますが、以下2点も考慮しなければなりません。

- より高い面圧により、部品①と②への負荷が増加しますので、面圧強度への配慮が必要となります

- 径d1とd2による幅を「シール長さ」と呼びますが、d2を低減するとシール長さが短くなります

一方、別のアプローチとして、径d1、d2を変えずに、軸力を上げることによりシール面圧を上げることができます。この場合には、締め付けネジ部の疲労強度に対する考慮が必要となります。

【図3 フラットコンタクトシールの考え方】

4.先端鋭角エッジによるシールとOリングシールの組み合わせ

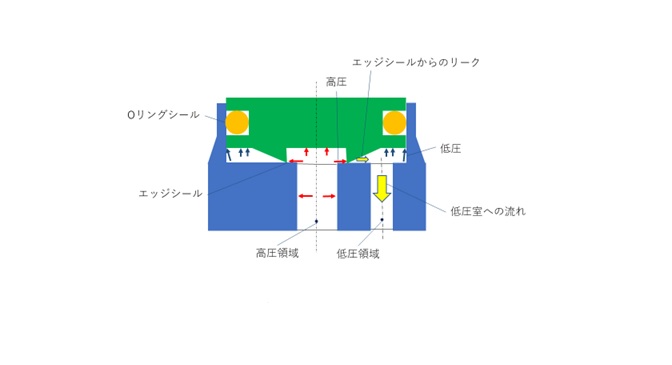

下図(C4)は、先端鋭角エッジによるシールと、Oリングによるシールを組み合わせた構造の例です。

外部に対する流体の漏れを防ぐための構造として、高圧部から外部に漏れることを回避するため、高圧領域からもれた流体が低圧領域に流れるようにしています。先端鋭角エッジのシール部からわずかに漏れる流体の圧力は低くくなるため、Oリングによるシールが可能です。

Oリング部の追加により構造は複雑になりますが、高圧シールの強度設計要件が緩和でき、かつ外部への漏れ防止能力を高めることができます。

【図4 (C4)先端鋭角エッジによるシールとOリングシールの組み合わせ】

以上、今回はシール部材を用いないシール方法のポイントを解説しました。

(日本アイアール株式会社 特許調査部 H・N)