硬さ測定の主な種類・原理のまとめ [HB/HV/HR/HS]

機械部品において、強度の管理や熱処理の確認、あるいはゴムシール材の場合のようにシーリングのための緊迫力を管理するために、硬さ(硬度)を検査規格値として設定します。

今回のコラムでは、硬さの単位の中で機械設計でよく用いられるブリネル硬度HB、ビッカース硬度HV、ロックウェル硬度HR、そしてショア硬度HSについて測定原理を中心にまとめて説明します。

測定値は、測定装置により自動的に表示されますが、どのような原理で定義、測定しているのかを理解していただきたいと思います。

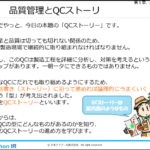

1.硬さ測定の考え方

金属では、規定の荷重をかけ、金属が塑性変形によりへこむ量が、硬さが低いほど、すなわち柔らかいほど大きくなることを用いて計測を行います。

一方、ゴムのように弾性をもつ材料では、塑性変形ではなく、規定荷重のものを落下させた時の反発力や、規定荷重で押したときの弾性によるへこみが、材料の硬さで変わることを利用して計測を行います。

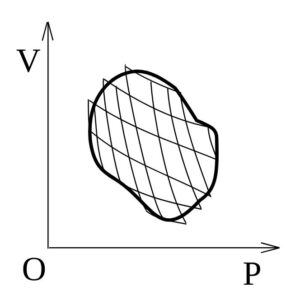

これらの測定原理の差を概念的に表したものが図1です。

「塑性変形によりへこむ」という言葉を厳密に工学的に表現すると、図1(a)で表すように、「加えられた面圧により塑性変形を生じる」となります。

塑性変形量は、荷重を受ける面積により異なり、単位面積当たりの荷重、すなわち面圧に応じて変わります。

この考え方に基づいて考案された試験硬さが、ブリネル硬さ(HB)、ビッカース硬さ(HV)、そしてロックウェル硬さ(HR)です。

一方、「反発力や、弾性によるへこみが硬さで変わる」は、図1(b)で表すように、「材料の硬さにより弾性力や弾性変形量が変わる」ことを意味します。材料の硬さが、材料の弾性バネ定数に相当します。

この考え方に基づいて考案された試験硬さが、ショア硬さ(HS)です。

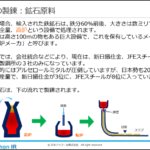

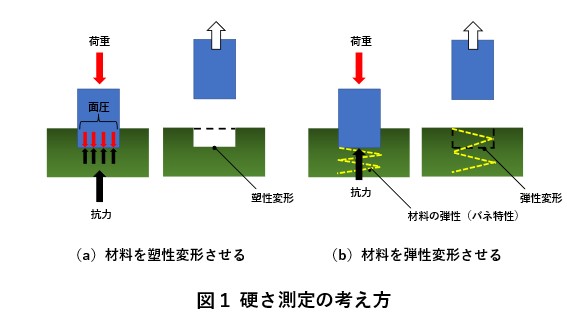

2.硬度記号の解説

硬度記号のHB、HV、HR及びHSについて、記号の解説をします。以下図2にまとめました。

同じ測定方法でもより広い範囲の硬さを計るために、測定圧子(測定器の先端で材料に押し付ける部分)の形状や押し付け荷重を変えます。これによりスケーリング(目盛り)の変更を行います。スケーリングの種類に名前を付けて硬さ記号の後に表記します。

例えば、ロックウェル硬さで、円錐形状の圧子と測定荷重150kgfを用いる「Cスケール」と呼ばれる計測方法の場合には、硬さはHRCと表記されます。

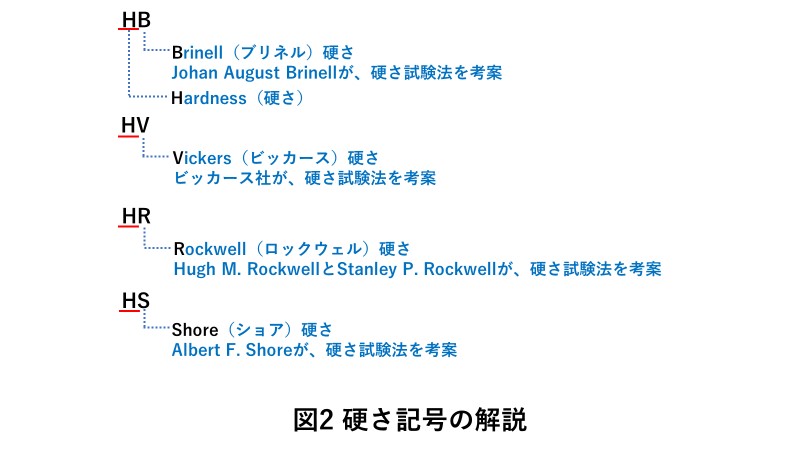

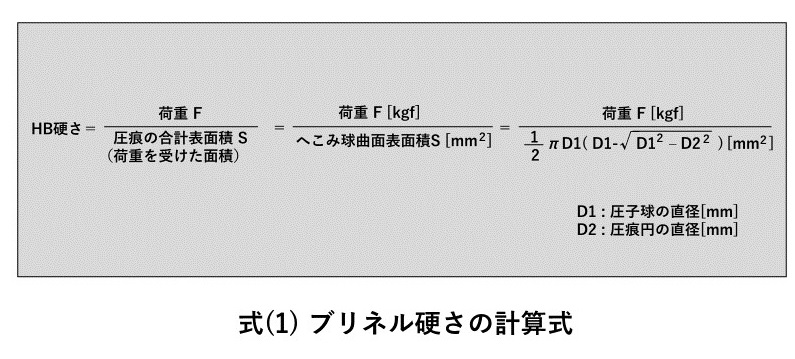

3.ブリネル硬度 HB

ブリネル硬度HBの測定原理を図3に示します。

測定装置で材料に荷重加える先端(圧子)は球面形状をしています。

材料が面圧を受ける受圧面は、図3に示すように、お椀のような形状となり、圧子の球面の直径と圧痕円の直径を用いて、式(1)に示すように計算でき、これを用いて面圧、HB硬さが計算できます。

4.ビッカース硬さ HV

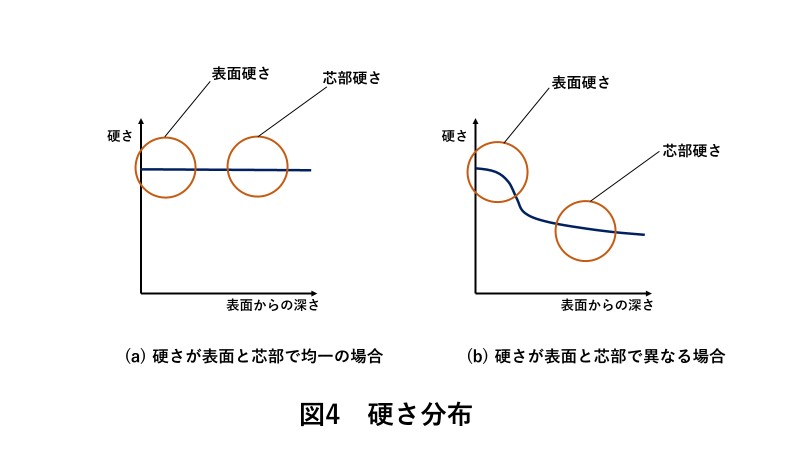

金属材料に強度と靭性をもたせる場合には、内部(芯部)硬さは低くして、表面硬度を浸炭・焼き入れなどにより高くします。

この時の深さ方向の硬さ分布は、図4(a)のようにはならず、図4(b)のように表面と芯部で硬さが変化します。

このような場合には、測定荷重500~3000 kgf程度の大きい測定荷重を加えるブリネル硬さ測定では、塑性変形範囲が大きく、表面硬さが分からないため、1~50kgf程度の低い測定荷重を用いるビッカース硬さを用いて、表面硬さを設定し管理します。

さらに最表面の硬さを規定する場合には、「マイクロビッカース硬さ」と呼ばれる測定を用い、この場合には測定荷重は1kgf程度以下とします。

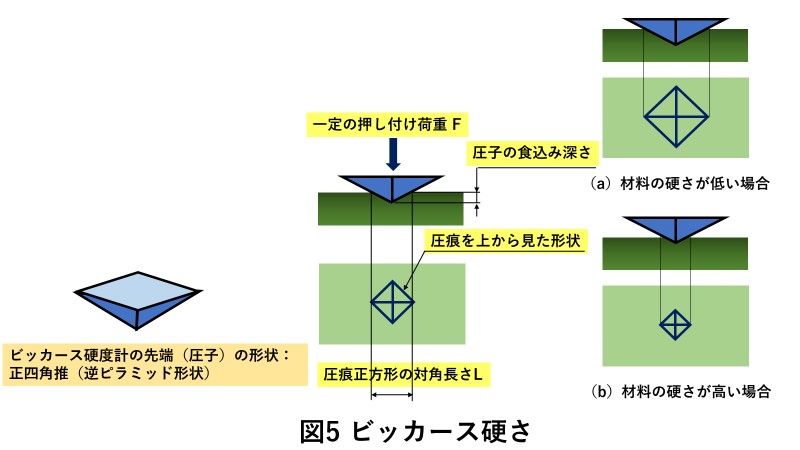

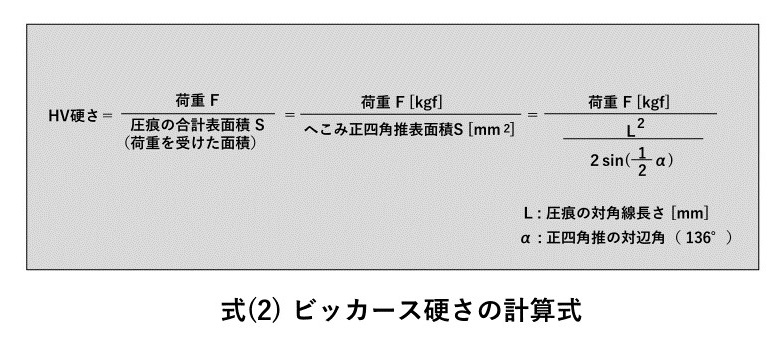

ビッカース硬さHVの測定原理を図5に示します。

測定装置で材料に荷重加える先端(圧子)は、正四角推形状をしています。

材料が面圧を受ける受圧面は、図5に示すように、逆ピラミッド形状となり、圧痕の対角線長さを用いて、式(2)に示すように計算でき、これを用いて面圧、HV硬度が計算できます。

ビッカース硬さHVを指示するための表記として、例えば試験荷重1kgfで測定しHV硬さ670であれば 670HV1 というように表記します。(HVの後の数字が試験荷重、単位kgf)

旧表記でHv670(1)のように表記されている場合もあります。(カッコの中の数字が試験荷重)

5.ロックウェル硬さ HR

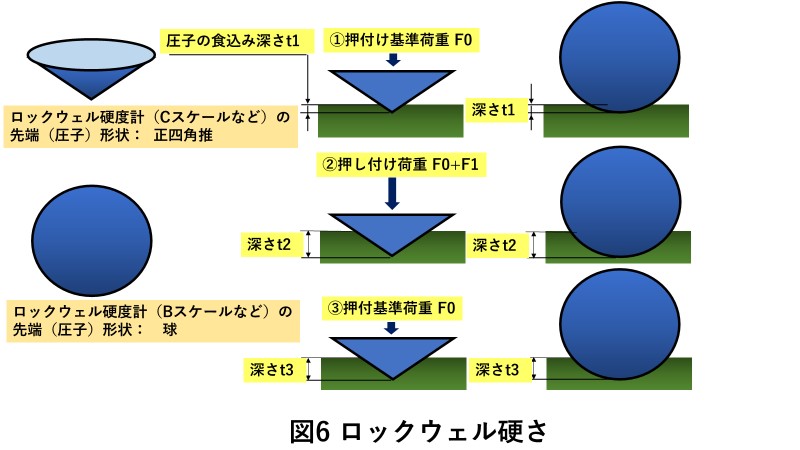

ブリネル硬度HB, ビッカース硬度HVでは、材料硬度に応じて塑性変形を生じさせる面圧を用いましたが、ロックウェル硬度測定法では、方法を簡略化して、荷重を加える圧子の食い込み深さで硬度を定義します。

測定装置で材料に荷重を加える先端(圧子)は、円錐形状と球面形状の場合があります。

ロックウェル硬さの測定原理を図6に示します。

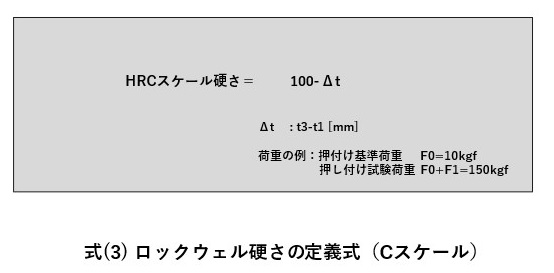

ロックウェル硬さを定義した式の例を式(3)に示します。

式(3)は、ロックウェル硬さCスケール(HRC)の例ですが、

ロックウェル硬さBスケール(HRB)では、押付け基準荷重 10kgf 、 押し付け試験荷重 100kgf、そして定義式は、HRBスケール硬さ=130-500Δt というように、定義式も異なります。

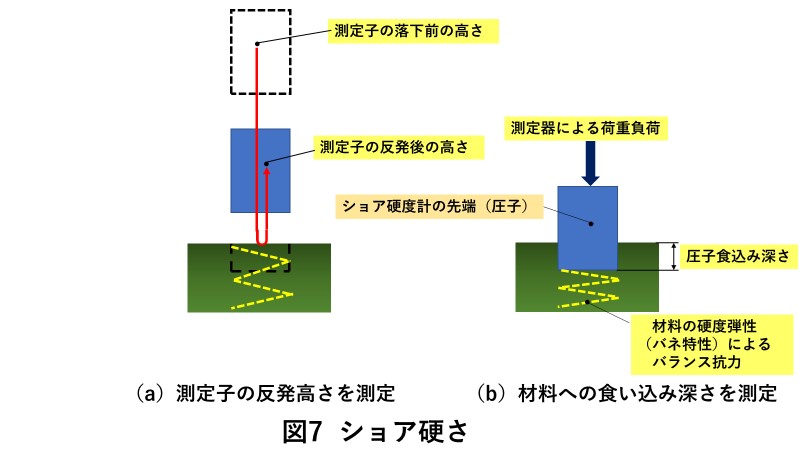

6.ショア硬さ HS

ゴムの硬さなど、塑性変形を用いるのが適当でないものの硬さに対して、材料の弾性による反発力、あるいは弾性変形量を計り、硬さの指標とするのがショア硬さHSです。

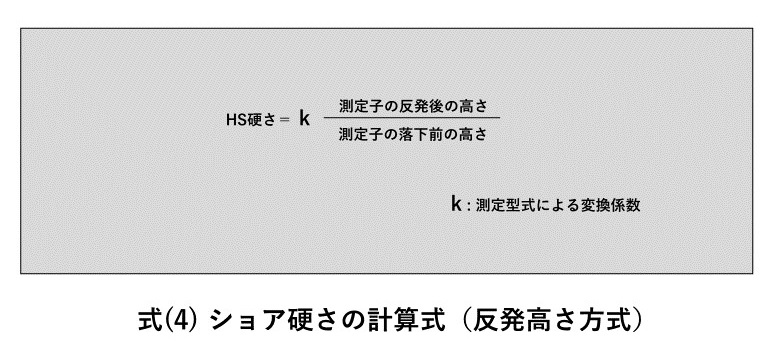

図7(a),(b)に示すように2種類の測定原理・定義があります。

図7(b)は、「デュロメータ方式」と呼ばれる場合もあります。

ショア硬さ(HS)の数値に関しては、どのような測定方法(原理)、測定装置で測定することを前提で設計指示された数値であるのかを確認・管理することが、他の硬さ測定にも増して重要です。

図7(a)の測定方式の場合のHS硬さを定義する計算式を式(4)に示します。

7.硬さ分布に対する注意点

量産時に、部品の硬さを抜き取りの非破壊検査で行い、応力集中部など設計上硬度管理が必要な箇所の硬さを直接測定しない場合には、開発時に重要設計管理ポイントと検査ポイントとの硬さ相関を評価すること、すなわち部品の硬さ分布をバラツキまで含めて理解しておくことが重要です。

品質管理におけるトレーサビィティ(履歴追跡性)やリピータビリティ(計測値の再現性)の観点から、たとえ使用している測定装置が同じでも、正しいインターバルで較正(校正)されていない装置では、相関の議論も混乱しますので、測定装置の保守・較正状況を把握・管理することも重要です。

(アイアール技術者教育研究所 H・N)