信頼性試験と信頼性評価の基本はこれを読めばOK![信頼性試験を学ぶ①]

ものづくりを行う上で、信頼性試験の実施と評価は必要不可欠です。

設計段階でFMEAやDRBFMを用いて、故障モードの洗い出しや問題点の潰しこみを行いますが、それでは不十分だからです。実際に試作品を製作した後に信頼性試験を実施して、見えてない技術的問題点が無いか見極めなければなりません。

目次

1.信頼性とは何か?

信頼性とは、「アイテムが与えられた条件で規定の期間中、要求された機能を果たすことができる性質」とJISで規定されています。

「信頼性が高いほど安全性が確保されている」と考えがちですが、実はこの認識は誤っているのです。

例えば、車で道路を走行中に突然人が飛び出てきたらブレーキを踏みますね。

この時「車に乗って移動する」という機能を果たしていないので、信頼性はゼロになるのです。ところが人に危害を加える可能性がゼロになり、安全性は100%になります。

よって、信頼性と安全性は切り分けて考えることが筋だといえます。

2.信頼性試験・信頼性評価では何をするのか?

「信頼性試験」と「信頼性評価」は似て非なるものです。

どちらが欠けていても製品の品質を保つことは出来ません。

(1)信頼性試験とは?

信頼性試験を行う目的は大きく分けて2つあります。

- 設計者が決めた目標に対して、基準を満たしているかどうかを確認するため

- 顧客の要求品質の基準を満たしているかどうかを確認するため

製品を顧客に安全に使用して貰うために、前もって信頼性と安全性を検証します。

信頼性試験の実施項目は扱う製品によって内容が異なるので、試験実施前に試験計画(*1)を作成すると良いでしょう。

顧客が要求する試験条件、DRBFM(*2)やFMEA(*3)で推測した起こりうる故障モードもこの試験計画に盛り込みます。作成した試験計画を基に、所属部署の設計者と顧客を含めて内容を協議しておくと後々トラブルが発生しません。

(*1)試験計画:実施する試験項目、試験条件、試験にかかる期間などを表にまとめたもの

(*2)DRBFM:元々の設計に対して新規点 (変更点)が加わる事で、考えられる問題点を洗い出す活動

(*3)FMEA:製品の故障を引き起こす原因となる「故障モード」の影響を分析する活動

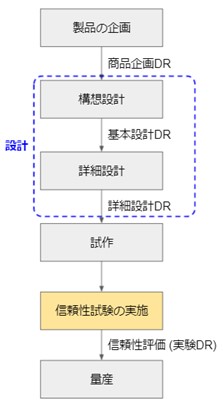

(2)信頼性試験を実施するタイミング

製品の品質は設計段階で作り込みを行いますが、その時に重要な役割を果たす会議がDR(デザインレビュー)です。設計者ひとりでは知見に偏りや限界があるため、DRBFMやFMEAで問題点の洗い出し漏れをしている可能性があります。

漏れを防ぐために部内の設計者数人で議論を交わし、問題点の抽出と解決に向けて案出しをします。

DRで出た問題点の潰しこみが完了したら、試作品を製作して信頼性試験を行います。

[図1 製品開発の流れと信頼性試験]

(3)信頼性評価とは?

信頼性評価とは、信頼性試験で取得した実験データから品質(寿命や故障率)を検証することです。

さらに試験中に製品が故障してしまった場合、故障部位の特定と故障原因を分析します。分析結果を元に、設計を練り直して信頼性の向上に繋げる活動です。

全ての試験項目の基準をクリアしていても、市場で不具合が発生する可能性もあります。

例えば、顧客から提示された仕様書に「製品の使用温度範囲は-30℃~80℃」と書かれていたとしましょう。ユーザーはその温度範囲内で製品を使用するとは限りません。温度範囲外で製品を使用し続けた結果、故障してしまうことも十分考えられるのです。

よって、仕様書に記載された試験条件を盲信してはなりません。

実際の市場ではどの様な使われ方をするのか?どんな故障モードが潜んでいるのか?

精査をして必要であれば試験計画に盛り込む。

これも信頼性評価の活動のうちの1つなのです。

3.信頼性試験の実施項目について

信頼性試験の実施項目は取り扱う製品で大きく異なるので、ここでは車載機器を例として取り上げます。

カーエレクトロニクスの分野では大きく分けて環境試験と電気的試験の2つに分類できます。

(1)自動車を取り巻く環境

自動車は広範囲にわたって移動可能な便利な乗り物ですが、その反面あらゆる環境にさらされます。

(例)

- 急激な温度変化:高温と低温を繰り返すことで、応力が発生して部品が故障する恐れ

- 移動することで発生する振動:振動の衝撃により、部品が故障して機能が失われる恐れ

- 悪天候(雨や雷):水入りや雷サージによって機器そのものが故障する恐れ ・・・などなど

[図2 自動車を取り巻く様々な環境]

上記の様な厳しい環境を想定して信頼性試験を行います。

要求された試験項目に対して、基準を全てクリアして初めて製品を市場に送り出すことが出来ます。

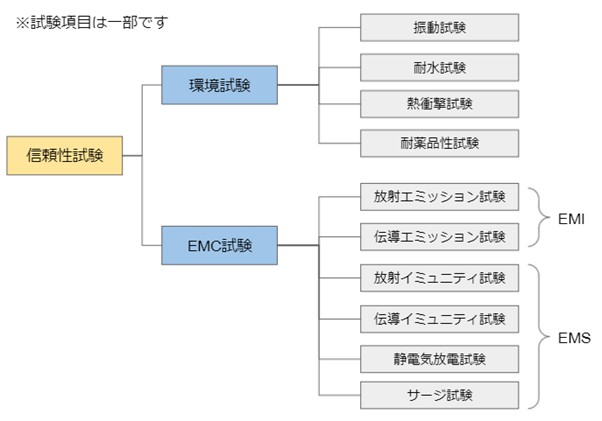

(2)信頼性試験項目の紹介

① 環境試験

環境試験は、車載機器に一定のストレス(温度、湿度、衝撃など)を与えて、製品の耐久性を確認する手段です。

想定される使用環境を再現するために、それぞれの試験に応じて環境試験装置を使用します。試験を実施するための条件や方法については、JISなどの規格に基づいています。

試験項目としては、振動試験、耐水試験、熱衝撃試験、などが挙げられます。

② EMC試験 (EMI / EMS)

EMCと機器から発するノイズを抑えるEMIの性能と、他の機器から発せられたノイズを受けても誤動作を起こさないEMSの2つの性能の事を指します。

ノイズが車載機器に影響を及ぼし、最悪の場合それが原因で事故が発生する可能性があります。

ノイズを発生させない設計ができているか?ノイズに強い製品設計ができているか?

それらを評価するものがEMC試験です。

EMIとEMSで実施する試験項目は異なります。

- EMI: 放射エミッション試験、伝導エミッション試験

- EMS: 放射イミュニティ試験、伝導イミュニティ試験、静電気放電試験、サージ試験

[図3 信頼性試験の主な試験項目・種類(※抜粋)]

次回は、環境試験の種類と概要について概説します。

(アイアール技術者教育研究所 S・H)