【早わかりポンプ】製鉄所で活躍!デスケーリングポンプの基礎知識

製鉄とポンプというと、今一つピンと来ないかもしれませんが、製鉄所においても様々な所でポンプが使われています。今回は、高品質の鋼板を作るために欠かすことのできない重要機器である「デスケーリングポンプ」(Descaling Pump)について紹介します。

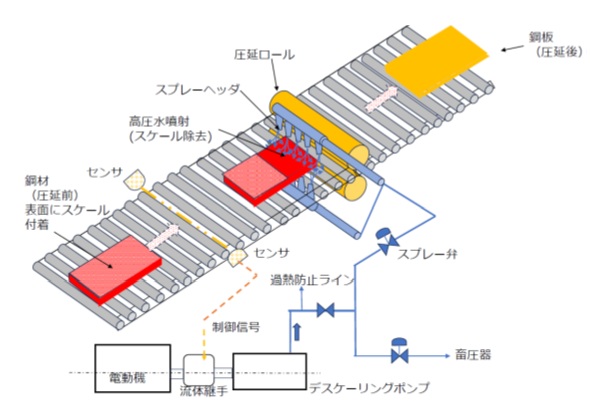

1.熱間圧延と酸化スケール

洗濯機や冷蔵庫、自動車のボディには薄い鋼板が使用されます。

鋼板は、「熱間圧延」という工程を経て製造されます。原材料の鋼材を900℃~1200℃に熱して軟らかくして、圧延ロールの間を通過させることにより薄板状に加工します。ロールを複数回通過することにより、所定の厚さを持つ鋼板へ仕上げていきます。

高温に熱した鋼材の表面には酸化スケール(錆)が発生します。酸化スケールが付着した状態のままで圧延ロールを通過すると、不純物となって圧延された鋼材内に入り込み、鋼板としての美観を損ねるのみならず、欠陥となって割れを誘発するなど、品質上とても許容できないものになってしまいます。

そこで圧延ロールに入る直前の鋼材表面に、「スプレーヘッダー」という管に設置された多数のノズルから鋼材の全面に行渡るように高圧水を噴射して酸化スケールを除去するという方法を取ります。

図1に熱間圧延ラインの概念を模式的に示します。

【図1 熱間圧延ライン 概念図】

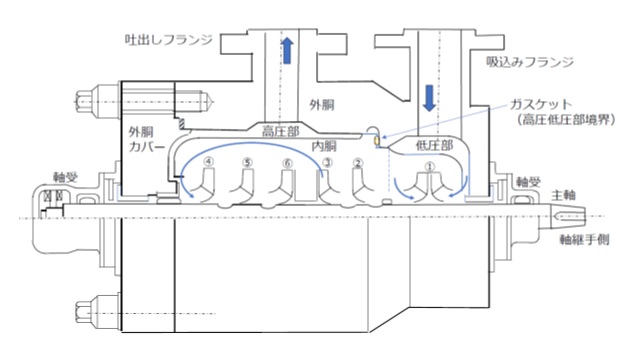

2.デスケーリングポンプとは

鋼材に噴射する高圧水を作り出すのが「デスケーリングポンプ」です。

噴射圧力は、かつては15MPa程度でしたが、高品質の鋼板を生産するための要求圧力は年々高まり、近年は30MPa級あるいはそれ以上の噴射圧力が必要となる場合もあります。このような高圧力を作り出すために羽根車を複数段(5~6段)配置した多段ポンプを用い、さらにポンプと電動機の間に増速歯車を介することにより回転速度を5.000~6,000min-1程度の高速とします。また、作り出した高圧水を安全に封じ込めるために、ケーシングを二重構造とした「二重胴横軸多段ポンプ」が採用されます。

複数段の羽根車を背面合せに配列することにより、軸スラストバランスの達成を容易にしています。

[※関連記事:ポンプのラジアルスラスト/軸スラスト ]

二重胴横軸多段ポンプの構造

図2にデスケーリングポンプに用いられる二重胴横軸多段ポンプの構造を模式的に示します。

この図では、初段羽根車を両吸込み、段数は6段としています。羽根車、内胴、軸受など部品の構造はごく略式的に表しています。また一部の部品については省略しています。あくまで多段羽根車の配列と外胴の高圧部・低圧部の区分けを示す模式図と理解ください。

【図2 二重胴横軸多段ポンプ】

高圧水の噴射とポンプの制御方法

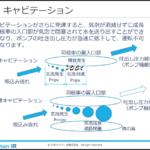

高圧水は、鋼材が圧延ロールを通過する直前にあるときのみ噴射されます。

噴射が必要ない間のポンプ制御方法には2つの方法があります。

一つは、ポンプを全速で運転継続したまま、ミニマムフローラインからポンプ過熱防止に必要な最小水量を逃がす方法です。

もう一つの方法が、鋼材がロールを通過するときだけ回転速度を100%(全速)として高圧水を噴射し、それ以外の時は20%程度の最低速度として高圧水の生成を中断する方法です。

回転速度を変化させる方法には二通りあります。

一つは電動機をVVVF制御などにより可変速とする方法です。もう一つが、電動機は一定速度を維持して、ポンプと電動機の間に増速歯車付き急変速流体継手を採用する方式(下記3.で紹介)です。

いずれも、鋼材が流れていない間は最低速度で待機し、センサーが鋼材の到来を検知すると増速信号が回転速度制御系統に発信されごく短時間(5秒以下)で全速に達してポンプが高圧水を生成して噴射を行う方法です。

ポンプ軸動力は回転速度比の3乗に比例して低減しますので、鋼材が流れていない間は最低速度で待機運転することにより、全速継続運転の場合に比較して非常に大きい省エネルギー効果を得ることができます。

ただし鋼材が流れてくる割合は少なくとも1分回に1回程度、生産量が多い時は1分間に数回となります。急変速仕様のデスケーリングポンプは高圧(高速)‐低圧(低速)を短いインターバルで繰り返すことになるので、ポンプにとって非常に過酷な条件となります。特に圧力を受ける外胴やトルクのかかる主軸及び付属部品は、圧力やトルクの繰り返し変動に対して十分な疲労強度を有するように考慮した設計が要求されます。

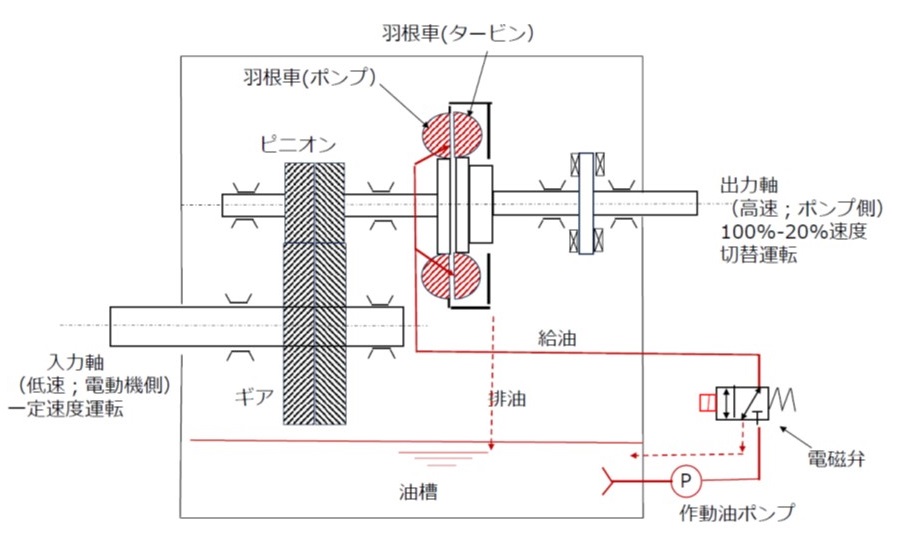

3.急変速流体継手の活用

流体継手の基礎知識については、別記事「流体継手とトルクコンバータの構造と作動原理」をご参照下さい。

この別記事で解説している通り、一般的に用いられる可変速型の流体継手はすくい管(Scoop Tube)を出し入れして、流体継手の羽根車(ポンプ&タービン)内の作動油量を増減することにより出力側の回転速度を変化させます。すくい管の位置を変えることにより、最低速度から最高速度まで無段階に回転速度変化させることが可能ですが、最低速度から最高最高速度に到達するまでに20~30秒程度の応答時間を必要とします。

製鉄所の圧延設備で運用する場合、鋼材を送る速度という運用上の理由により、鋼材の到来を検知後5秒以内に全速に立ち上げて高圧水を噴射することが要求されるため、すくい管式の流体継手を使用できません。

そこで、すくい管に代わり作動油供給配管系統に設置した電磁弁が、鋼材検知の信号を受けると直ちに切り替わって、流体継手の羽根車への作動油供給ラインが開となって羽根車内の作動油の量が排油状態から一気に満油状態となり、最低速度から最高速度まで5秒以内に到達させることを可能とした「急変速流体継手」が用いられます。

図3に増速歯車内蔵急変速流体継手の部品構成と電磁弁を設置して羽根車(ポンプ&タービン)内部へ作動油供給を行う系統図を示します。

【図3 増速歯車内蔵急変速流体継手;部品構成と作動油系統図】

このように製鉄所の熱間圧延設備では大きな省エネルギーを実現しつつ高品質の鋼板(薄板)を製造するために、急変速流体継手付高圧デスケーリングポンプが活躍しています。

乗用車のボディに触れたときなどに、製鉄所で頑張るポンプと流体継手のことを思い浮かべてみてください。

(日本アイアール株式会社 特許調査部 S・Y)