真空蒸着・スパッタリング・イオンプレーティングの違いがわかる!原理/装置/特徴を比較解説

今回は、半導体の製造現場などで広く使用されている成膜方法である「真空蒸着」「スパッタリング」「イオンプレーティング」について、各技術の原理・仕組み・装置構成などを説明します。

どれも似たような技術であるため混同しやすいかもしれませんが、この記事を通じて各方法の特徴と相違点を整理してみましょう。

1.《前提知識》乾式成膜法とその分類 [物理蒸着/化学蒸着]

「乾式成膜法」とは、対象物(基板など)を真空、又はガスを導入したチャンバー中に置き、対象物に薄膜を得る方法です。

薄膜成形技術(表面処理)には、乾式成膜法の他に、水溶液中で成膜する湿式成膜法(メッキ)があります。

乾式成膜法には、大きくわけると以下の二通りの方法があります。

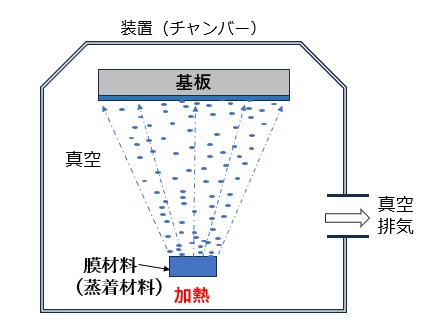

- PVD法(Physical Vapor Deposition)物理蒸着:

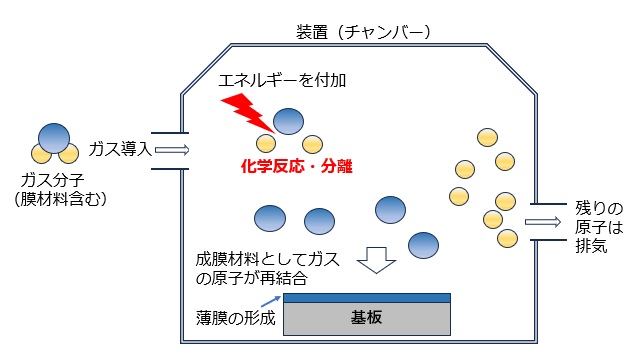

装置内で、膜材料を含んだ固体材料を物理的な手法を用いて蒸発・飛散させ、その粒子を対象物に付着させて皮膜を形成する方法。 - CVD法(Chemical Vapor Deposition)化学蒸着:

装置内に膜材料を含んだガスを導入し、熱など外部からエネルギーを与えることより、ガス同士が化学反応を起こすことで、ガスの粒子を対象物に付着させて皮膜を形成する方法。

【図1 PVD法】

【図2 CVD法】

PVD法、CVD法ともに、湿式成膜法(メッキ)のように水溶液を使用しないので、有害物質除去など排水設備がいらない安全な環境が保たれます。

今回は、PVD法(物理蒸着)に属する真空蒸着、スパッタリング、イオンプレーティングについて説明します。なお、以下の説明では、成膜を行う対象物を基板として説明します。

【表1 薄膜成形技術のおおまかな分類例*】

*薄膜成形技術の分類方法については様々な考え方がありますので、一つの例としてご理解ください

| 薄膜形成技術 | 特徴 | ||

| 湿式成膜法 (メッキ) |

水溶液中で 成膜処理 |

電解メッキ (電気メッキ) |

電気エネルギーによりメッキする方法 |

| 無電解メッキ (化学メッキ) |

化学反応によりメッキする方法 [置換メッキ、還元メッキ] |

||

乾式成膜法 |

真空または 気体中で 成膜処理 |

PVD法 (物理蒸着) |

装置内で、膜材料を含んだ固体材料を物理的な手法を用いて蒸発・飛散させ、その粒子を対象物(基板など)に付着させる方法 [真空蒸着、スパッタリング、イオンプレーティング] |

| CVD法 (化学蒸着) |

装置内に膜材料を含んだガスを導入し、熱など外部からエネルギーを与えることより、ガス同士が化学反応を起こすことで、ガスの粒子を対象物(基板など)に付着させる方法 [熱CVD、プラズマCVD、光CVD] |

||

2.真空蒸着

(1)真空蒸着の原理

「真空蒸着」は、真空中で膜材料を加熱し熱エネルギーを与え、膜材料を蒸発させて、基板の表面に蒸発した粒子(蒸着粒子)を付着させて成膜させる方法です。

この原理は、水を入れて熱した鍋にフタをすると、フタの内側には水蒸気が付着して水滴の膜ができるのと同じです。

(2)真空蒸着装置の構成

装置の構成は、図3に示すように、チャンバー内を真空排気し真空状態にします。

固体の膜材料を“るつぼ”に入れて加熱します。また基板も加熱します。

《真空蒸着装置のチャンバー内を真空にする目的》

チャンバー内を真空にするひとつの目的は、蒸発源から飛び出した原子・分子が基板に届くまでに、真空にすることより、気体分子によって散らされないようにするためです。

もう一つの目的は、真空状態にして金属の沸点を下げるためです。例として、膜材料がアルミの場合で説明します。大気圧ではアルミの沸点は2470℃ですが、真空状態にすることで沸点は700℃ぐらいまで下がります。

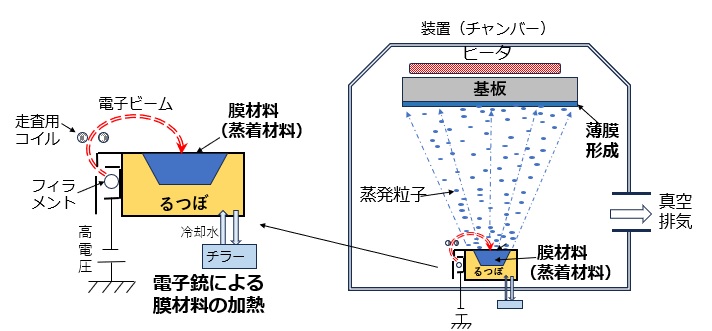

《膜材料の加熱方法》

融点の高いモリブデンなどの金属るつぼに、膜材料(蒸着材料)を入れて通電し、加熱により膜材料を蒸発させます。加熱方法は抵抗加熱や電子銃などがあります。

図3は、電子銃の例を示します。

フィラメントに通電して加熱し、電子ビーム(熱電子)を放出させます。電子ビームを磁場の中で加速偏向し、るつぼ内の膜材料に電子ビームを照射することにより、膜材料を加熱し蒸発させます。

【図3 真空蒸着装置の構造と仕組み】

《基板の加熱》

蒸着粒子の持つ運動エネルギーは小さく、基板への付着力は弱い状態です。

このため、基板背面に加熱ヒーターを用い、基板温度を数百℃程度に保つことにより基板と皮膜との間に薄い拡散層を形成させ、皮膜の付着力を増大させます。

(3)真空蒸着の特徴

① 真空蒸着のメリット

- スパッタリングより皮膜の形成速度が早い。

- 装置の構造がシンプルなので、装置の初期導入コストが安い。

② 真空蒸着のデメリット

- 真空蒸着法では、蒸着エネルギーが熱のみのため、蒸着粒子のエネルギーが1.0eV以下と低い。他のPVD法と比較して、基板への皮膜の付着力は最も低い傾向にあり、耐食性は劣っており外装部品には適さない。

- 真空蒸着は、膜材料(蒸着材料)を加熱により蒸発させるため、膜材料が合金の場合は、それぞれの金属の気化する温度が異なり、基板への皮膜の組成が大きく変わる場合があり、合金の皮膜形成には適さない。また、Tiなどの高融点金属(高沸点金属)にも適さない。

[※関連記事:3分でわかる 真空蒸着の基礎知識(原理/装置構成/プロセスの概要など) ]

3.スパッタリング

(1)スパッタリングの原理

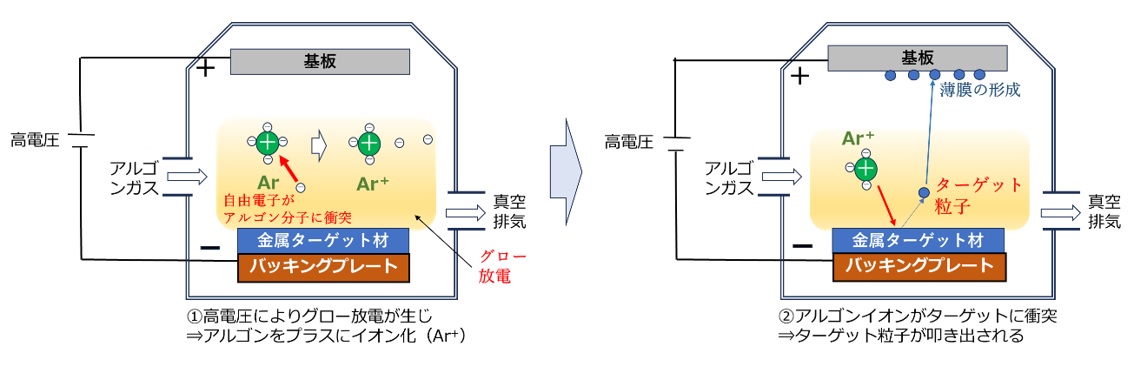

「スパッタリング」は、アルゴンのプラスイオンをマイナス極側の膜材料(ターゲット材)に衝突させ、ターゲット材の原子に運動エネルギーを与え、ターゲット材粒子を叩き出して基板に成膜させる方法です。「スパッタ」とも呼ばれます。

スパッタリングの原理は、砂浜に勢いよく小石をぶつけると、砂粒が勢いよく飛び出します。その砂粒が対象物に付着するイメージです。以下のように、真空中で基板に薄膜を形成させます。

- 装置(チャンバー)内に、膜材料(金属ターゲット材)と基板を設置し、真空排気。

- アルゴンガスをチャンバーに導入し、金属ターゲットを−極、基板を+極として高電圧をかけると、自由電子がアルゴン分子に衝突し、―極付近でグロー放電が生じアルゴンをプラスにイオン化(Ar+)。(図4左図参照)

- アルゴンのプラスイオン(Ar+)は、マイナス極側の金属ターゲット材に引きつけられ衝突し、金属ターゲット材を叩き粉砕し、はじき飛ばされ金属ターゲット粒子が基板に薄膜を形成。(図4右図参照)

【図4 スパッタリング装置の構造と仕組み(2極のDCスパッタリング)】

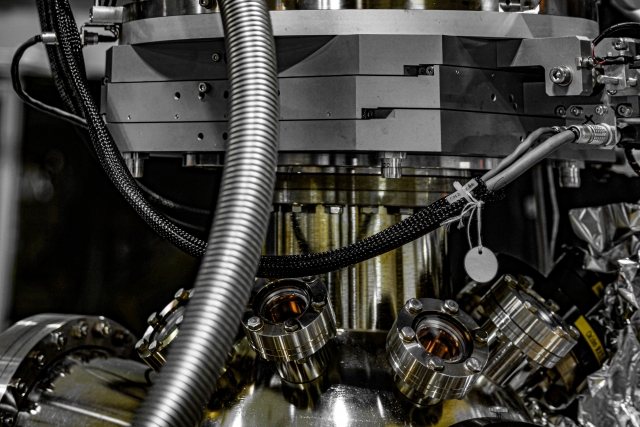

(2)スパッタリング装置の構成

真空のチャンバー内は、バッキングプレート、ターゲット材、基板から構成されます。

《スパッタリング装置のチャンバー内を真空にする目的》

- プラズマにより、プラスのアルゴンをプラスにイオン化するには、チャンバー内の自由電子がアルゴン分子に勢いよく衝突させる必要があります。しかし、真空にしないと、自由電子は、空気の分子とすぐに衝突して失速してしまいます。つまり、真空にするひとつの目的は、アルゴンをプラスにイオン化するためです。(図4左図参照)

- もうひとつの目的は、ターゲット材から飛び出したターゲット粒子が基板に届くまでに、真空にすることより、気体分子によって散らされないようにするためです。(図4右図参照)

《バッキングプレートの役割》

- バッキングプレートの主な役割は、プラスにイオン化したアルゴンイオンを金属ターゲットに衝突させるためのマイナス電極としての役割です。

- スパッタリング時は金属ターゲットが高温になるのを防止するため、銅製のバッキングプレートが冷却板として機能します。

[※関連記事:PVD装置(スパッタリング装置)の要点解説 ]

(3)スパッタリングの特徴

① スパッタリングのメリット

- 衝突によりはじき飛ばされた膜材料原子は、高速で飛んで基板へ衝突するので、成膜粒子のエネルギーが大きく付着力が強くなり、真空蒸着より基板への密着性が高い。

- スパッタリングは、膜材料そのものを叩き粉砕しているので、膜材料の成分をそのまま基板表面に堆積することが出来きるので、SUS,Cu-Znなどの合金やTiなど高融点金属(高沸点金属)の膜材料も可能。

② スパッタリングのデメリット

- スパッタリングでは、膜材料(ターゲット材)にアルゴンガスを衝突させるので、飛び出した粒子が高い運動エネルギーを持ち、一度ついた膜を削る作用もあり、成膜速度が他のPVD法と比較して遅い。

なお、この欠点の解決法として不活性ガスと反応性ガスを混合してスパッタリングする「反応性スパッタリング」という方法がある。 - 装置の初期導入コストが真空蒸着法より高い。

(4)2極スパッタリング法について

① DCスパッタリング

DCスパッタリングでは、上記図4のように、基板をプラス極、膜材料(金属ターゲット材)をマイナス極にして直流電源を使用します。

DC(直流)電源の場合、電気を通さない絶縁物ターゲット材では、放電が起こらないため、金属のターゲット材の使用に限ります。基板に金属以外の薄膜を形成させることはできません。

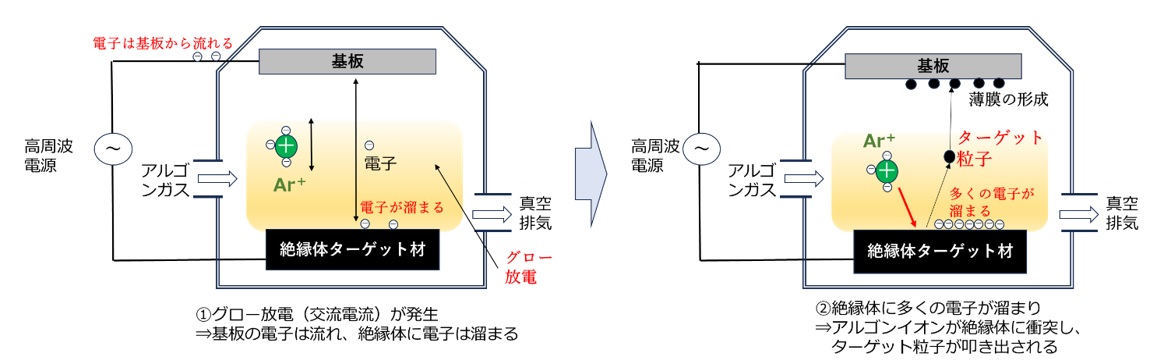

② RFスパッタリング

RFスパッタリングは、図5のように、チャンバー内は真空中にArガスなどの不活性ガスを導入し、DC電源ではなく高周波電源を使用します。

SiO2など絶縁体の膜材料(絶縁体ターゲット材)を使用することで、基板に絶縁体の薄膜を形成させることができます。

絶縁体の薄膜形成のプロセスは次の通りです。

- ステップ1:電源を入れるとグロー放電(交流電流)が発生。アルゴンイオンは重いので動きが遅く、もともと一定の割合で浮遊している軽い自由電子(電子)が高速で移動。

基板に達すると電子は流れ、一方、絶縁体ターゲット材付近では電子は流れられないので、電子は次第に絶縁体ターゲット材付近に溜まる。(図5の左図) - ステップ2:結果的に絶縁体ターゲット材付近に多くの電子が溜まり、マイナス電荷となり、アルゴンのプラスイオンを引き付け絶縁体ターゲット材に衝突することになり、絶縁体のターゲット粒子が基板に堆積。(図5の右図)

【図5 スパッタリングの原理(2極のRFスパッタリング)】

以上により、スパッタリングは、絶縁体と導体の薄膜を形成することができるため、広く電子部品の製造に使用されています。

その他、スパッタリングの種類は、3極スパッタリング、4極スパッタリング、マグネトロンスパッタリングなどがあり、それぞれにDCスパッタリングとRFスパッタリングがあります。

[※関連記事:スパッタリング薄膜の品質について ]

4.イオンプレーディング

(1)イオンプレーディングの原理

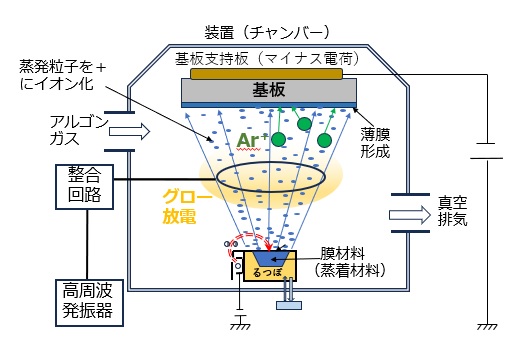

「イオンプレーティング法」は、真空蒸着法とほぼ同じ原理です。

相違点は、加熱により蒸発した粒子をグロー放電中に通過させることで、蒸発粒子をプラスにイオン化させ、基板にマイナスの電荷を印加して蒸発粒子を電気エネルギーで引き付けて基板に衝突させ薄膜を積層する点です。(図6参照)

真空蒸着の基板への密着性が弱い欠点を補うのがイオンプレーディング法です。

(2)イオンプレーティング装置の構成

① アルゴンガスの導入

グロー放電を作るために導入されるが、プラスにイオン化したアルゴンイオン(Ar+)は、マイナスの電荷の基板表面に衝突し、汚れた層が削り取られ、基板表面の清浄さが向上します。

② 基板にマイナス電荷印加

蒸発粒子はグロー放電中を通過するときにプラスにイオン化し、基板に-1kV~-5kV程度のマイナス電荷を印加することにより、蒸発粒子は基板にダイレクトに加速されるので、蒸発粒子のエネルギーは数十~数千eVにも達し非常に高くなります。

一方、真空蒸着は、蒸発粒子は熱エネルギーのみのため1.0eV以下であり、スパッタリング法のターゲット粒子は基板に間接的に加速されるため~10eV程度となります。

(3)イオンプレーティングの特徴

① イオンプレーティングのメリット

- 薄膜の基板への密着性は、基板表面の清浄さ、蒸発粒子のエネルギーに依存しています。このため、真空蒸着、スパッタリングと比較すると、イオンプレーティングは最も密着性が高く、切削工具や金型など精度が求められる製品に使用可能。

- 皮膜形成速度は、スパッタリングより数百倍大きく、数~数十m/minと非常に速い。

② イオンプレーティングのデメリット

- 蒸発粒子を電気エネルギーで引き付けて基板に衝突させているため、直進性が強いため影になる部分へのつきまわりは悪い。このため、深いくぼみや、孔の内面などに成膜することは不可能。

- イオンプレーティングも真空蒸着と同様に、膜材料(蒸着材料)を加熱により蒸発させるので、合金の皮膜形成には適さない。

【図6 イオンプレーティング装置の構造と仕組み】

ということで今回は、物理蒸着による成膜技術である「真空蒸着」「スパッタリング」「イオンプレーティング」について原理や装置構成を説明するとともに、各方法のメリット・デメリットを比較しながら解説しました。

(アイアール技術者教育研究所 T・I)

≪引用文献、参考文献≫

- 1)石井 清, 「薄膜作製のイロハ,真空蒸着法とスパッタリング法」

- 2)大塚 寿次・松沢 昭生, 「真空メッキの進歩その③ イオンプレーティング・基礎編」

- 3)星 陽一, 「スパッタリング」

- 3)沖 猛雄, 「イオンプレーティングの基礎と現状」