研削加工の基礎知識|特徴・加工手順は?切削加工との違いは?

目次

1.研削加工とは?(研削加工の概要)

(1)切削加工との類似点、相違点

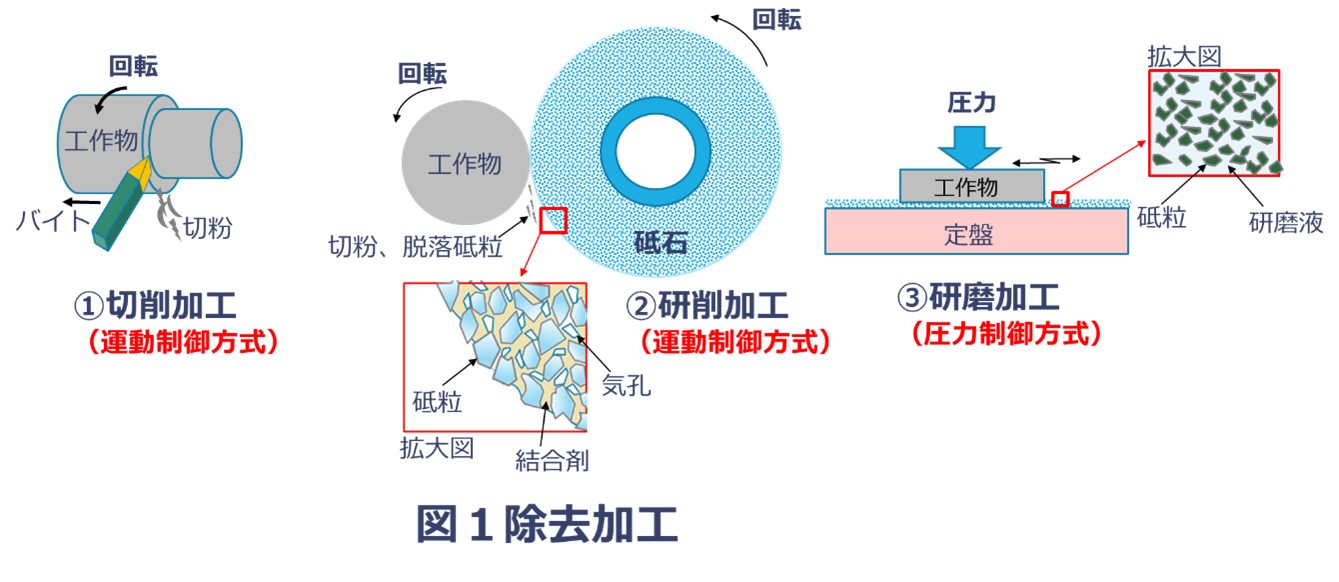

「研削加工」とは、工具の運動制御(回転、直線運動)により一定の切り込みを与えて(定切込み)工作物を除去加工するもので、この点では切削加工と同じです。切削加工は切込み工具としてバイトやフライス刃物を使用しますが、研削加工は砥石が切込み工具となります。

研削加工は、砥石の中に多数ある1㎜以下の微細な砥粒を一つ一つに刃としての役割を持たせ、工作物表面をわずかに削り取り、所要の形状・寸法精度に仕上げます。従って、切削加工より仕上がり寸法の精度は高くなります。

(2)研磨加工との類似点、相違点

研削加工は、砥粒による加工のため、この点では研磨加工と同じです。

研磨加工は、工作物に定圧で押し付ける圧力制御方式です。

加工行程の進行とともに 自動的に切込みが小さくなり磨き作用となるので、表面粗さを仕上げるには最適な除去加工です。

一方、研削加工は、定切込み加工のため寸法出しもでき、微細な砥粒による表面仕上げも可能な除去加工となます。

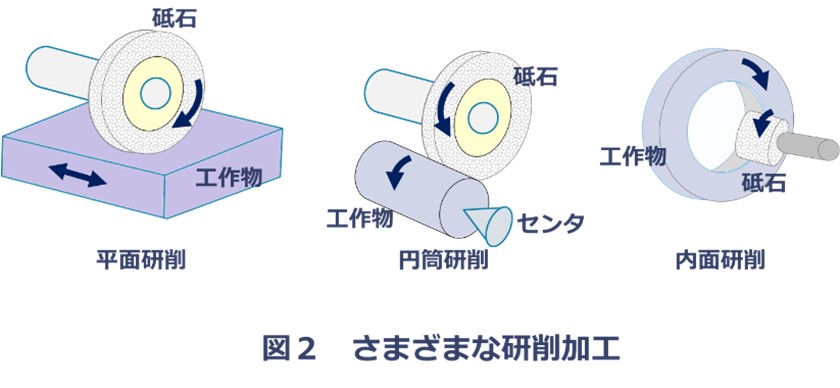

(3)研削加工の種類

研削加工には、平面研削、円筒研削、内面研削、心なし研削など、加工物の形状や研削加工の位置に応じてさまざまな方法があります。

2.すくい角と研削抵抗

研削加工は、切削加工と同じ定切込みの運動制御方式です。

切削と比較しながらその特性について以下に説明します。

(1)すくい角の比較

切れ刃の先端で工作物に対し垂線を立てたとき、すくい面とのなす角αを「すくい角」と呼びます。

すくい角が大きい程、切れ味が良くなり、薄い切屑になります。

[※詳細は別コラム 切削加工の種類と用語、実務者が知っておくべき理論を解説 をご参照ください。]

図3に示すように切削(フライス加工)の刃物の切れ刃のすくい角は、垂線の右側にすくい面が来るため「正」です。一方、図4に示すように、研削加工の砥石の砥粒切れ刃のすくい角は、垂線の左側にすくい面が来るため「負」です。

研削のすくい角が負のため、切削と比較し切れ味が悪く、加工時に切屑が大きく変形するので発熱も大となり、研削時はクーラントによる冷却が切削以上に必要です。

なお、せん断角を比較すると、図4に示す研削は図3に示す切削より小さいため、このことからも研削は切れ味が悪いことになります。

(2)切削抵抗、研削抵抗の比較

図3に示すように、切削の場合は、切削抵抗(工作物が刃物を押し戻そうとする力)の主分力(接線分力)が、背分力(法線分力)と比較し大きいことがわかります。

一方、図4に示すように研削の場合は、研削抵抗(工作物が砥石砥粒を押し戻そうとする力)の背分力(法線分力)が主分力(接線分力)と比較し大きく、研削時に背分力が大きいと、工作物から砥石軸が逃げて切り残しを生じ、形状精度や寸法精度に悪い影響を及ぼします。

このため、研削加工の最後に後述するスパークアウトが必要になります。

3.研削加工のプロセス・手順(ステップ)

(1)スパークアウトとは?

「スパークアウト」とは、研削加工の最後に行われる加工で、切込みを与えず(砥石移動を止めて)、研削で発生する火花がなくなるまで砥石回転を続けることを言います。つまり、研削抵抗は主分力のみとなり、背分力は無くなり、砥石軸の逃げはなくなった状態での研削のことです。

スパークアウトにより、工作物から砥石軸が逃げて発生する切り残しを除去し、寸法精度を向上します。

切込みを与えない加工のため「ゼロカット」とも呼ばれます。

(2)研削加工のステップ[エアーカットから砥石後退まで]

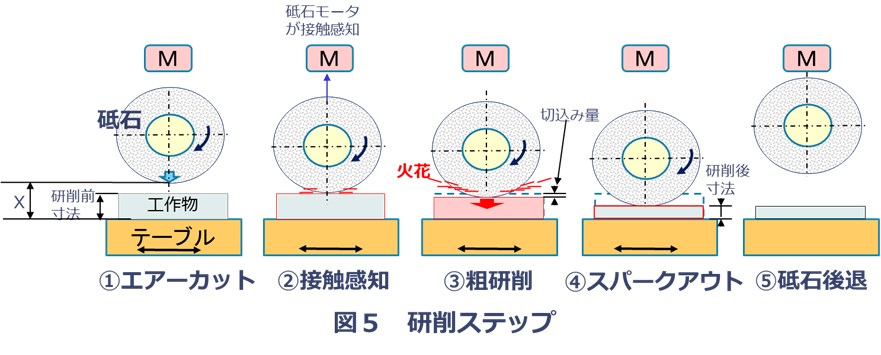

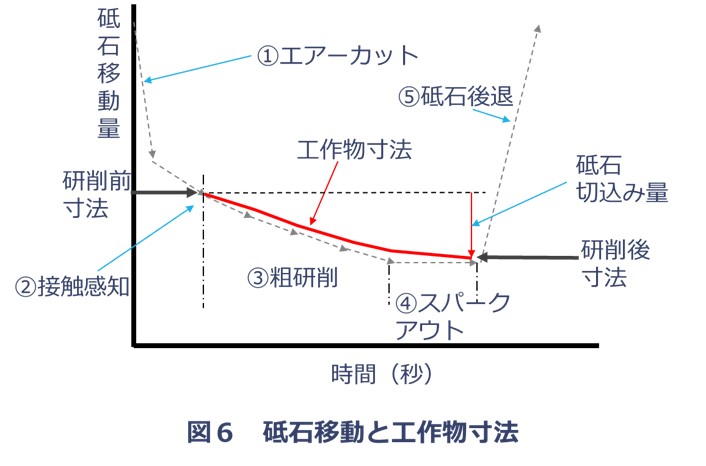

平面研削を例にして、研削加工による寸法出しを見てみましょう。

最初に砥石の回転とテープルの送りはONの状態から開始します。

図5に「エアーカット」から「砥石後退」までの研削イメージを示します。

各ステップの概要は以下の通りです。

① エアーカット

砥石の下降速度を速めて、砥石を工作物に急接近させます。

実際には工作物を研削していないので、「エアーカット」と呼びます。

テーブル上面をZ軸“0”位置とし、研削前の工作物の公差を考慮することにより、確実に工作物に接触しない位置を計算し、その位置Xまで砥石を下降させます。

② 接触感知

砥石の下降速度を遅くし、工作物にゆっくり接近。砥石が工作物表面に接触すると砥石モータの電流値変化し、接触感知すると、自動的にエアーカットから研削プログラム(砥石切込み量設定値)に変化します。

③ 粗研削(仕上げ前研削)

砥石の下降移動を徐々に進め、砥石砥粒による切込み量を徐々に増加させます。粗研削中は、研削抵抗により工作物の温度が上昇し、火花がでます。

④ スパークアウト(仕上げ)

切込み量が、ほぼ図面仕上がり寸法に近づくと、砥石の下降移動を止めた状態で、砥石を回転させ、火花が出なくなるまで回転します。テーブル送りはONのままです。次第に研削音も静かになります。スパークアウト時間は、研削残りが除去される状態を見ながら設定します。

なお、図6に示すように、スパークアウトの区間で、砥石の切込み(下降移動)は止めて工作物の寸法が少し変化しているのは、切り残し部分が除去されたためです。

⑤ 砥石後退

砥石を工作物から後退させ、砥石回転停止・テーブル送り停止信号により研削完了です。

なお、砥石は慣性質量が大きいため、止まるまでに時間がかかります。

安全基準より、砥石回転が完全に止まるまで、設備ドアは開かないインターロックが必要です。

図6に、エアーカットから砥石後退までの砥石の移動量と工作物寸法との関係を示します

ということで今回は、研削加工に関する必須知識・加工プロセスの手順について解説しました。

次回は「研磨加工」の基礎知識をご説明します。

(アイアール技術者教育研究所 T・I)

【併せて読みたい関連コラム】