研削砥石の必須知識まとめ|自生作用/トラブルと対策/形直しと目直し等

今回は、研削加工で使用される「研削砥石」について押さえておきたい知識を解説します。

目次

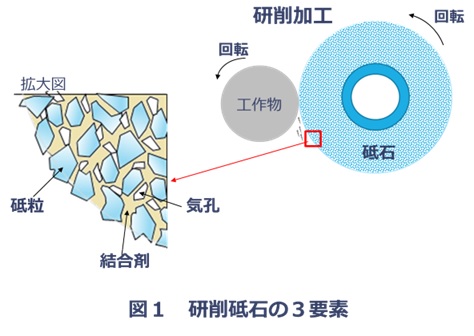

1.研削砥石の3要素とは

研削砥石は金属を研削加工する為の工具であり、「砥粒」「結合剤」「気孔」の3要素から構成されています。

(1)砥粒

砥石と、高硬度の小さな石が多数あり、この小さな石が切れ刃となり研削機能を発揮します。

この小さな石のひとつひとつを「砥粒」と呼びます。

(2)結合剤(ボンド)

砥粒と砥粒とを接着剤で結合させ、加工中に砥粒に負荷がかかった場合に砥粒を保持する部分を「結合剤」または「ボンド」と呼びます。

(3)気孔

切りくずを逃がすために必要な空間(隙間)で、研削液を保持したり、熱を放出する役割もあります。

ここの空間部分を「気孔」と呼びます。

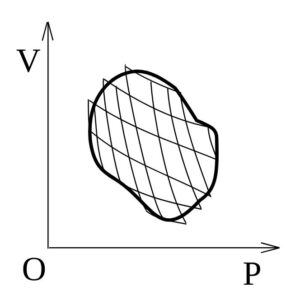

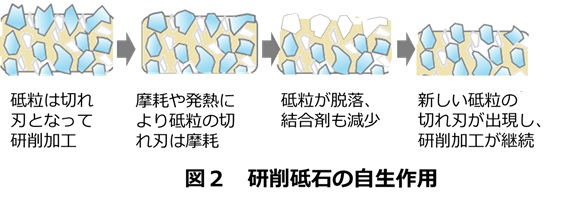

2.研削砥石の自生作用

絶えず新しい砥粒が出現することを「自生作用」または「自生発刃」(Self-Sharpening)といい、バイト、エンドミルなどの切削工具には無い機能で、研削砥石の大きな特徴です。

- 砥粒の角が切れ刃となって研削加工

- 研削による摩耗や発熱により砥粒の切れ刃が摩耗

- やがて削る力の無くなった砥粒が、結合剤から離れて脱落

- その時、結合剤も削れるため、結合剤の中に埋もれていた砥粒が絶えず新しく出現。

研削砥石が正常な状態では、「自生作用」の効果により、旋盤のバイトのような刃具の交換が不要となり加工が続行できるしくみになっています。

3.研削砥石のトラブル

研磨砥石に起こるトラブルとしては次のようなものがあります。

「目つぶれ」、「目こぼれ」、「目詰まり」の状態に分類できます。

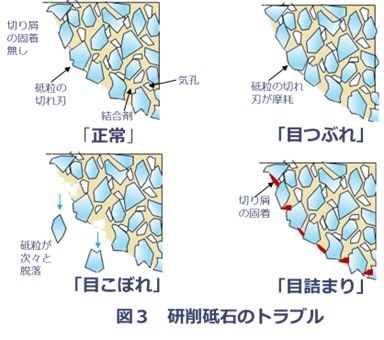

まず、「正常」状態から説明します。

(1)正常

正常状態とは、前述の自生作用が継続している以下の状態です。

仕上げ面は高い加工精度が保たれた状態です。

- 正常形では、砥粒に切り屑(くず)が固着してない。

- 砥粒の切れ刃が摩耗すると、適度な砥粒の交代により砥粒が絶えず新しく出現。

(2)目つぶれ

- 「目つぶれ」とは:

砥粒の切れ刃が摩耗し、切れ味が低下した状態を「目つぶれ」と言います。

前述の自生作用で説明しましたように、削る力のなくなった砥粒が脱落し、新しい砥粒が表面にでてくることで砥石の研磨力は維持されます。

角のなくなった砥粒がそのまま脱落せず残っている状態が目つぶれです。 - 目つぶれの主な要因・対策:

研削条件に対して結合剤が硬すぎたり、砥粒の高度が低すぎたりなどが考えられます。

加工条件に適した結合剤、砥粒の選定が必要です。 - 目つぶれの加工への影響:

目つぶれ形では研削加工の進行とともに砥粒の切れ刃は鈍化し、切れ味が極端に低下します。

その結果、研削抵抗や研削熱が増大し、ビビリや研削焼けが発生する事となります。

(3)目こぼれ

- 「目こぼれ」とは:

まだ研削力のある砥粒が次々と脱落してしまう状態を「目こぼれ」といいます。

砥粒を保持している結合剤のブリッジが、砥粒に加わる研削抵抗に耐えきれずに折損し、砥粒が原粒に近い大きさで脱落する状態です。 - 目こぼれの主原因と対策:

研削条件に対し、砥石の結合剤が軟らかすぎると発生します。加工条件に適した結合剤の選定が必要です。 - 目こぼれの加工への影響:

このような状況では砥粒切れ刃間隔は広く、砥石の脱落が大幅に増えるため、砥石面は荒れ、砥石の真円度が低下します。その結果、加工精度や仕上げ面粗さは著しく悪化します。

(4)目詰まり

- 「目詰まり」とは:

砥粒と砥粒の間に切り屑が詰まり固着することで、切り屑の逃げ場がなくなった状態を「目詰まり」と言います。 - 目詰まりの主な原因・対策:

研削液が適正に加工部に届いていないと、切り屑の排出が悪くなり、切り屑が砥粒の刃の先端をまたがって固着してしまう場合があります。研削液のノズルの向き調整などの対策が必要です。 - 目詰まりの加工への影響:

目詰まりにより熱がこもり、研削抵抗が大きくなります。この結果、振動が生じ易くなり、仕上げ面は斑(まだら)模様になり悪化します。

4.研削砥石の形直しと目直し(ツルーイングとドレッシング)

研削砥石に、目つぶれ、目こぼれ、目詰まりがいったん発生してしまうと、砥石の砥粒切れ刃を創成するための直し作業(修正作業)が必要になります。

更に、新品の研削砥石を使用する時も、直し作業が必要になります。

この直し作業は、形直し(ツルーイング)と目直し(ドレッシング)の2種類あります。

ツルーイングとドレッシングの作業は、ダイヤモンドドレッサーを用いた方法の他、回転砥石や放電加工による方法もあります。

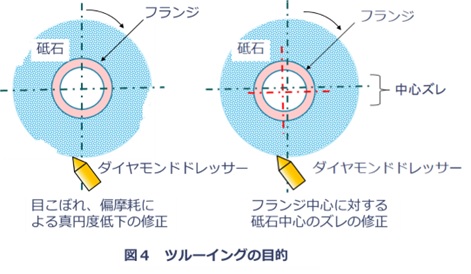

(1)形直し(ツルーイング)

「ツルーイング」とは、砥石の振れを除去し、砥石とフランジの中心を一致させる振れ取り作業であり、この作業により砥石外周面は真円になります。

ツルーイングの目的は以下です。

- 目こぼれにより砥石の脱落が大幅に増えた砥石の真円度が低下した時や、長期間の研削加工で偏摩耗により砥石の真円度が低下した時の修正

- 新品砥石をフランジに取り付けたとき、フランジの中心に対して砥石の中心がズレた時の修正

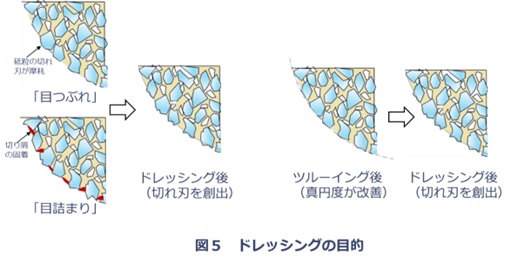

(2)目直し(ドレッシング)

「ドレッシング」(又はドレス)とは、表面にある不要なボンドや切屑などを除去し、砥粒を突出させ切れ刃を創生させることです。

ドレッシングの目的は以下です。

ドレッシングの条件は仕上げ面粗さに影響します。

- 目つぶれが発生し、砥粒の切れ刃が摩耗し、切れ味低下を修正

- 目詰まりが発生し、砥粒と砥粒の間に切り屑が詰まり固着した時の切れは創出

- ツルーイング後、真円度は改善するが、砥粒の切れは砥粒が結合剤からほとんど突き出ておらず、切れ刃を創生する必要があります。従って、ツルーイング⇒ドレッシングが必要となります。

5.研削砥石の性能を決める5因子

研削砥石の性能は「砥粒」・「粒度」・「結合度」・「組織」・「結合剤」の5要因によって決まります。前述の目こぼれ、目つぶれなどのトラブルを起こさないためにも、5要因を十分理解しておくことが重要となります。

(1)「砥粒」:砥粒の種類

アルミナ系と炭化ケイ素系に大別されます。

アルミナ系は一般鉄鋼・工具鋼などの金属の加工に適し、炭化ケイ素系はアルミニウム・銅・超硬合金など、非鉄、非金属の加工に適しています。

実際の砥石スペックの記号は以下の通りです。

- アルミナ系 WA(ホワイトアランダム)、A(アランダム)など

- 炭化ケイ素系 C(カーボランダム)、GC(グリーンカーボランダム)

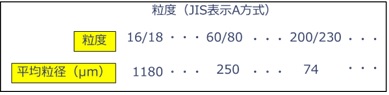

(2)「粒度」:砥粒の大きさ

砥粒の大きさは、粒度の数値が大きいほど「砥粒」は細かく(小さく)なり、研削後の仕上げ精度が良くなります。

一方、仕上げ面粗さと粒度とは無関係で、仕上げ面粗さはドレッシングの条件が影響します。

(3)「結合度」:砥粒を結合する強さ

砥粒と結合剤との保持力を示す指標でアルファベットA~Zで表します。Aに近いほど軟らかく、硬い加工物には軟らかめの砥石を、軟らかいものには硬めの砥石を使用します。

(4)「組織」:砥粒が含まれている割合

砥石単位容積中に占める砥粒の割合(砥粒率)から定める指標です。研削砥石に含まれる「砥粒」が多いほど「組織(砥粒率)」は高く、「砥粒」が少ないほど「組織(砥粒率)」は低くなります。

(5)「結合剤」:砥粒同士を結合させている種類

砥粒同士を結合・保持するための材料のことで、スペックを表す記号は、シリケート(記号S)、セラック(記号E)、メタル(記号M)などがあります。

ということで今回は、除去加工に関する知識として「研削砥石」をご説明しました。

(アイアール技術者教育研究所 T・I)