ダイカストとは?ホットチャンバ/コールドチャンバの加工手順・特徴・設備を解説

ダイカストは、広く製造現場で使用されている代表的な鋳造技術です。

特に、自動車部品の製造で大きく発展した技術です。

今回は、ダイカストとは何か?について説明します。

目次

1.ダイカストとは?

高圧ダイカスト(以下ダイカスト)とは、溶けたアルミニウム(以下アルミ)や亜鉛、マグネシウムなどの合金を素早く高圧で金型内に充填させ、急速に冷却凝固する方法です。

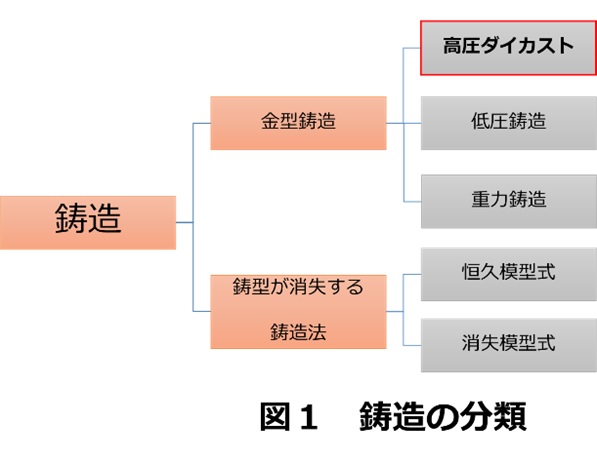

図1に示すように、鋳造技術の中でもダイカストは、金型鋳造法に属し、大量生産に適しています。

ダイカストの加工手順(工程)

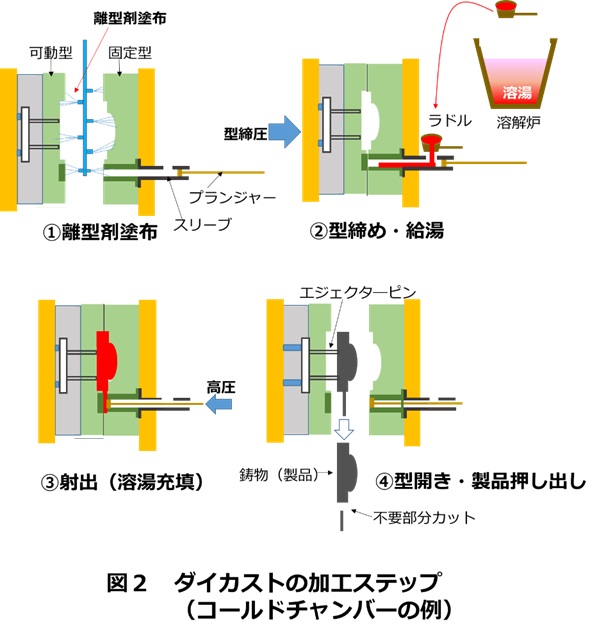

ダイカストの加工ステップは図2に示す通りです。(別途説明するコールドチャンバーの例で説明します)

① 離型剤塗布

焼付き防止と離型時の押し出し抵抗低減の目的で、水溶性の離型剤を塗布します。

② 型締め・給湯

型締め力で可動型を移動させ型が閉じ、溶融温度以上で加熱し溶けた材料(溶湯)をラドルで流し込みます。

③ 射出(溶湯充填)

流し込まれた溶湯に対してプランジャーにより高圧を加えながら、金型の中に押し込み充填させます。

④ 型開き・製品押し出し

押し込まれた溶湯が冷えて固まると、金型の形状が転写された「鋳物」となります。

その後、エジェクターピンで鋳物を型から押し出し、不要部分をカットし製品が完成します。

また、①離型剤塗布へと戻り、サイクルは続きます。

2.ホットチャンバーとコールドチャンバー

ダイカストは大きく分けて、「コールドチャンバーダイカスト」と「ホットチャンバーダイカスト」の2つの方式があります。

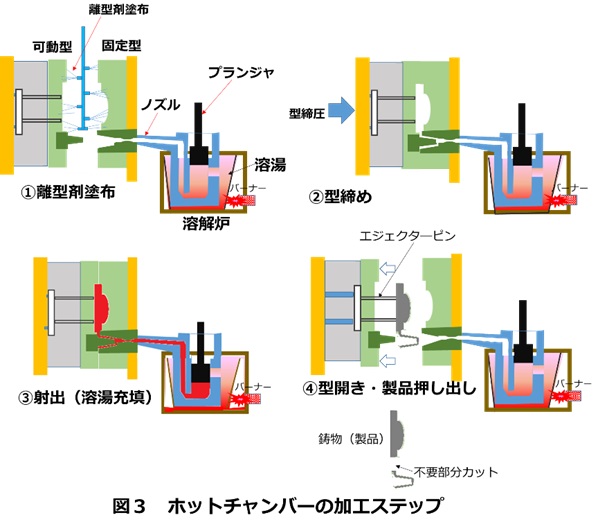

(1)ホットチャンバーダイカスト(またはホットチャンバー)

加圧室が溶湯の中にあり、加熱されているため「ホットチャンバーダイカスト」と呼ばれます。

溶湯はポットの溶湯中に沈んでいる射出部から押し出され、ノズルを通り、金型に到達します。

ホットチャンバーダイカストの加工ステップを図3に示しますが、基本的な工程は図2に示すコールドチャンバーと同じです。

ホットチャンバーの特徴は、給湯工程がないため鋳造サイクルが早いというメリットがあります。

また、溶湯中から射出成形するため空気の巻き込みがなく、鋳造圧力も低いので金型に優しいダイカストでもあります。

ただし、加圧室(射出機構)が溶湯内に常時浸漬しているため、融点の低い亜鉛やマグネシウムの鋳造に用いられます。

アルミ溶湯では、溶解温度が高くスリーブなどのプランジャー部品が溶損しやすいこともあり、ホットチャンバーでの量産鋳造が難しいため、次に示すコールドチャンバーマシンで鋳造されます。

(2)コールドチャンバーダイカスト(またはコールドチャンバー)

コールドチャンバーは、図2に示すように射出部が溶湯中になく、射出部と保温炉が分離しており、溶湯はサイクルごとに保温炉から自動給湯器によって運ばれ、スリーブに注ぎ込まれます。

つまり、射出部が加熱されていないことから「コールドチャンバー」と呼ばれています。

アルミ、鋼など融点の高い金属は、通常コールドチャンバーで鋳造されます。

コールドチャンバーは、鋳造圧力を高くすることができるため、大型マシンで大型の製品を製造することが可能です。ホットチャンバーと比較すると、毎回給湯するためにサイクルはその分遅くなりますが、汎用性の高い方式といえます。

ところが、高速で溶湯を金型に給湯する工程のため、金型にアルミを充填させるときに空気を巻き込みやすい傾向があり、ガス気泡が溶湯中に残留したまま凝固が進み、巻き込み巣の不良品が発生しやすくなる欠点があります。

この対策には、真空ダイカスト法などの特殊ダイカスト法が近年開発されています。

3.ダイカスト設備

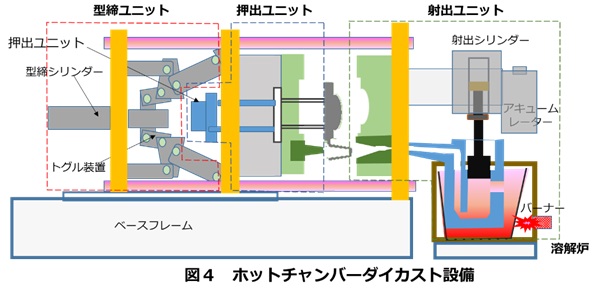

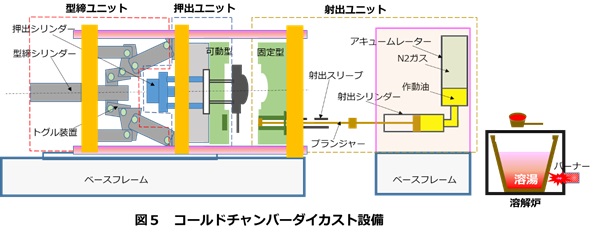

コールドチャンバーダイカスト設備、ホットチャンバーダイカスト設備は、基本的には以下の三つに分割されます。射出時の圧力はアキュムレーターによって生み出されます

- 型の開閉を行う型締ユニット

- 製品(鋳物)をエジェクタ―ピンで押し出すための押出ユニット

- 溶湯を型内に充填させるための射出ユニット

(1)ホットチャンバーダイカスト設備

溶湯はポットの溶湯中に沈んでいる射出部から押し出され、ダイカスト設備と溶解炉は一体になっています。

ホットチャンバーダイカスト設備の全体概要図を図4に示します。

(2)コールドチャンバーダイカスト設備

溶湯は一回の射出(ショット)ごとに、溶解炉からラドルで射出スリーブ内に給湯され、溶解炉は設備と別体の設置となります。

コールドチャンバーダイカスト設備の全体概要図を図5に示します。

ということで今回は、必ず押さえておきたいダイカストの必須基本知識を解説しました。

次回は、ダイカストにおける欠陥(鋳造不良・不具合)のパターンとその原因についてご説明します。

(アイアール技術者教育研究所 T・I)