溶接欠陥(融接)の種類・分類は?原因と対策、検査方法まで総整理!

目次

1.融接と溶接欠陥

溶接は、その接合の機構によって、「融接」「圧接」「ろう接」の3種類に大別されます。

この中で「融接」の接合とは、溶接しようとする部分を加熱し母材のみか、または母材と溶加材(溶接棒など)を融合させて溶融金属を作り、これを凝固させ接合する方法です。

融接は基本的には機械的圧力は加えない方式です。

(アーク溶接、レーザー溶接などが融接の分類に属します)

今回は、この融接に分類される溶接の欠陥について解説します。

溶接部に何らかの欠陥があると溶接継手部の強度低下につながります。

そのため溶接欠陥が発生した場合の原因と対策を十分実施する必要があります。

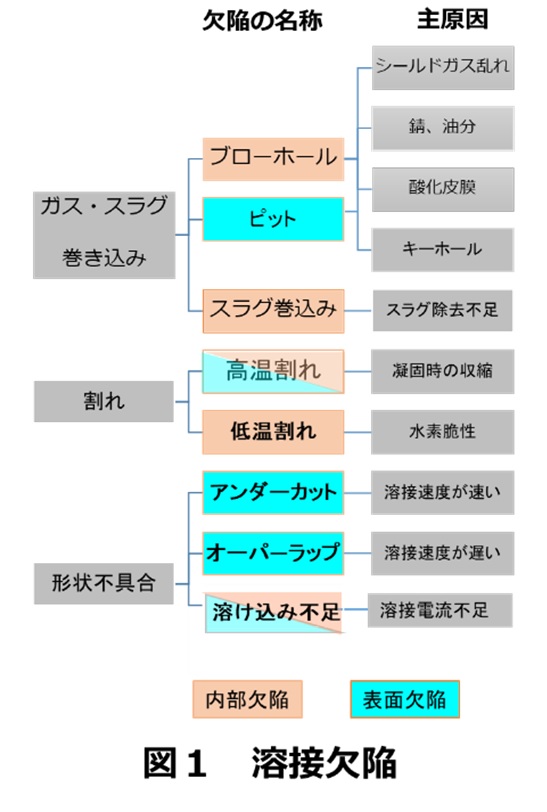

溶接欠陥には、ガス・スラグ巻き込み、割れ、形状不良などがあります。

また、溶接金属の内部にある欠陥と、表面に現れる欠陥があります。

溶接欠陥の全体をまとめると図1のようになります。

2.ブローホール、ピット (ガス巻き込み)

ブローホールとは、窒素、一酸化炭素、水素等のガス成分などの巻き込みにより発生する溶接金属内の気孔のことです。ガスを溶解した溶接金属では、温度の低下とともに徐々にガスが放出され、凝固時に急激に多量のガスが凝固界面に放出されます。大部分は大気中に逃げますが、逃げ遅れて凝固し金属内にトラップされた気孔は「ブローホール」と呼ばれます。

また、気孔が溶接部の表面まで達し、開口した場合は「ピット」と呼びます。

ブローホール、ピットの溶接欠陥は、シールドガスを使用した溶接のMAG/MIG溶接、TIG溶接、レーザー溶接などに発生しやすい傾向にあります。

(1)シールドガスの乱れ(窒素気泡の残留)

原因: アークや溶融池をシールドガスが十分に覆うことができない状態になると、空気中の窒素が溶融金属中に溶込みます。窒素は高温では溶融金属中に原子の形で存在しますが、冷却時に窒素分子の気体となり、溶融金属中に窒素の気泡として現れます。

この気泡が抜けきらないうちに溶融金属が凝固するとブローホールやピットになります。

主原因は、溶接部の近傍の強風や、シールドガス流量不足によりシールドガスが乱れるためです。

対策: シールドガスは風の遮断が不可欠となり、風速2m/sec以下という「微風」での溶接環境が必要です。

また、シールドガスの流量計再調整も必要です。

(2)母材表面の状態(錆、油分のガス化)

原因: 溶接の熱でガス化する物質が母材表面にあると、ガス化したものを巻き込みブローホールが生じやすくなります。錆や油分は熱でガス化しやすい物質です。

対策: 洗浄(前工程)による錆、油分除去の徹底が重要です。

(3)酸化皮膜の水分巻き込み(水素残留)

原因: アルミニウム材は酸化皮膜に含まれる結晶水や大気中の水分を巻き込むなどして、溶融金属中に水素が残留しやすい傾向があります。

アルミニウム材は高い熱伝導率により急冷凝固しやく、凝固時に水素が過剰に含まれやすいことがブローホールの発生率を上げています。

対策: 溶接直前にアルミニウム材表面の酸化皮膜の除去が必要になります。

(4)キーホール内のガス成分巻き込み

原因: レーザー溶接などの溶接は、エネルギー密度が高いため、キーホールが発生しやすい傾向があります。

この中には、シールドガスの成分(Arガスなど)を巻き込んでいます。

レーザー出力が急速に低下するとキーホールが急激に崩壊し、溶接金属の凝固時にシールドガスの成分を閉じ込めブローホールが形成されてしまいます。

対策: レーザー出力は徐々に低下させる必要があります。

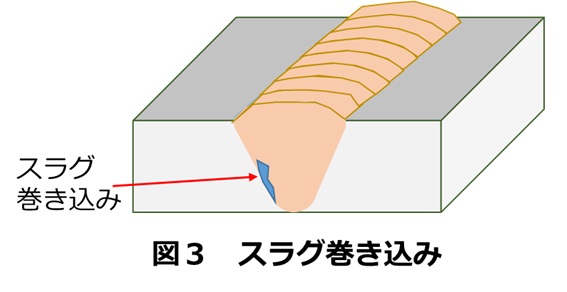

3.スラグ巻き込み

スラグ巻き込みとは、スラグが溶接金属表面に排出されず、巻き込んで凝固の途中で閉じ込めてしまったものです。

原因: 溶接スラグは、不純物の酸化物であり、通常は金属の表面に浮き出ます。

しかし、前工程でスラグの除去が不十分な状態では、スラグ酸化物が溶接金属表面に大量に含まれています。

この場合は、一部のスラグが上手く排出されず、溶接金属が凝固の途中で閉じ込められることがあります。これがスラグ巻き込みです。

アーク溶接の中で、被覆アーク溶接などフラックスを使用する溶接と、MAG溶接など炭酸ガスを含むシールドガスを使用する溶接は、スラグ巻き込みの可能性があります。

対策: 溶接開始前にスラグを丁寧に除去し、母材の酸化物を取り除くことが必要です。

4.割れ (高温割れ/低温割れ)

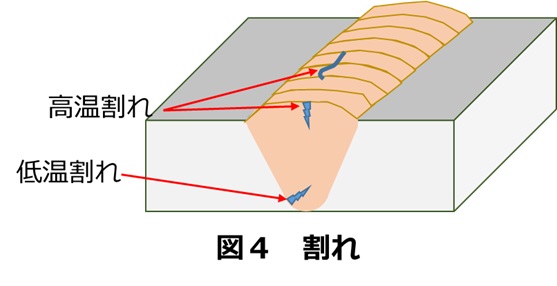

溶接部に発生する割れには、高温割れと低温割れに分類され、いずれも強度を著しく低下させるため、注意が必要な溶接欠陥です。また、図4に示すように発生個所も異なります。

(1)高温割れ

高温割れは、溶接金属の表面に溶接直後に発生する欠陥です。

原因: 溶接時に、溶けた金属が凝固するときに収縮ひずみに耐え切れず、割れが発生するものです。

特に鉄鋼材料母材に不純物元素のP,S,Siが多く含まれると、延性が低下するなどより凝固時の高温割れにつながります。

対策: P,S,Siなどの低融点金属生成元素を低減することが必要です。

(2)低温割れ

溶接後2-3日以内の低温状態で発生するため「低温遅れ割れ」とも言われています。

溶接金属の内部に発生します。

原因: 急熱、急冷により形成された硬化組織に、水素が徐々に集積すると、局部的に延性が低下します。

この部分には熱収縮による引っ張り残留応力が作用することが多く、水素脆化を引き起こすことで割れが発生するものです。

対策: 溶接中の水素侵入の低減(脱水素処理)する方法と、予熱を活用した加熱速度の調整などがあります。

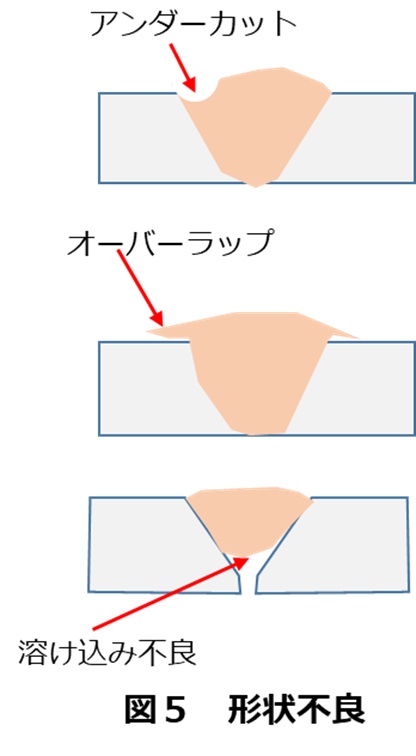

5.形状不良 (アンダーカット/オーバーラップ/溶け込み不良)

(1)アンダーカット

ビード止端部で溝状にへこんでしまう欠陥です。

原因: 溶接速度が速すぎ、溶着金属量が不足し、ビート止端部でへこむ欠陥です。

対策: 溶接速度を遅らせる溶接条件の調整が必要です。

(2)オーバーラップ

アンダーカットと正反対にビード止端部に溢れ出てしまう欠陥です。溢れ出た部分は母材に融合しないで重なった状態になります。

原因: 溶接速度が遅すぎて、溶着金属量が過剰になり、ビード止端部に溢れ出す欠陥です。

対策: 溶接速度を早める溶接条件の調整が必要です。

(3)溶け込み不足

目的の位置や深さまで溶け込まない欠陥であり、溶着していない部分が残留する欠陥です。

原因: 溶接電流が低すぎるとアークの力が弱くなり、開先のルート部まで十分に溶け込ますことができなくなります。

対策: 溶接電流を上げて、アークの力を強くする必要があります。

6.溶接欠陥の検査方法

溶接欠陥が発生したものを市場に流出しないためには、溶接後の品質管理が重要なポイントとなります。

特に、品質上重要個所は、全数外観検査をする必要があります。

しかし、溶接欠陥は外観検査で確認できない内部欠陥が多いため、定期的に切断し断面観察する必要があります。さらに、検査頻度を決めて、引っ張り試験、耐久試験も必要です。

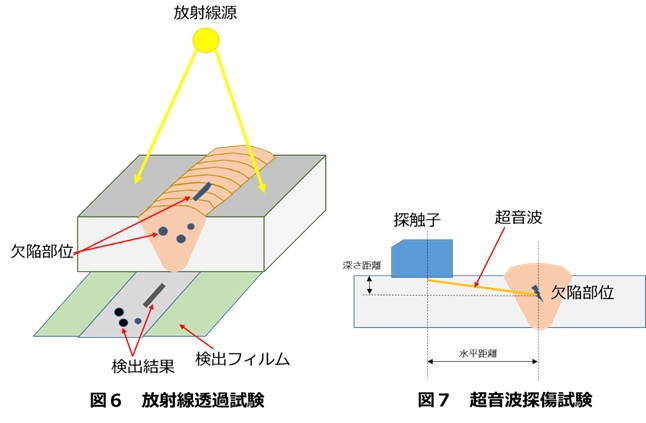

一方、非破壊検査で内部欠陥を観察する方法もあります。

非破壊検査の種類は色々ありますが、「放射線透過試験」は、欠陥の部位に起因して起こる放射線の透過量の差異をX線検出フィルムに感光させて行う方法です。

また「超音波探傷試験」は、パルス状の超音波を試験体に送信し、欠陥で反射する波を受信して、これの振幅値を評価するという方法です。

「放射線透過試験」については、ブローホールなどの検出に適しています。

また「超音波深傷試験」は、割れ欠陥などの検出に適しています。

溶接欠陥を防止するためには、様々な検査手法を正しく理解しておくことも重要です。

(アイアール技術者教育研究所 T・I)

併せて読みたい関連コラム:「溶接」特集