ディープな「はんだ付け」の基礎知識・厳選まとめ解説!

溶接は、製造現場や建設現場で広く使用されている接合技術でありますが、モノづくりを支える根幹となる技術です。今回は、古くから活用され、馴染みがある方も多い“はんだ付け”の技術について説明します。

目次

1.はんだ付けとは?

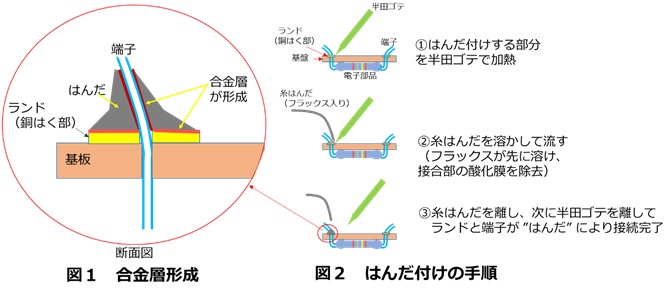

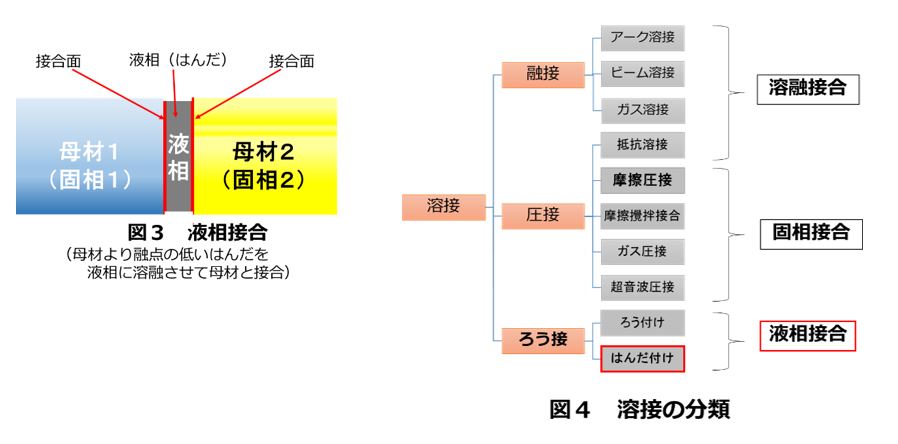

「はんだ付け」(半田付け、soldering)は、母材よりも低い融点を持った金属の溶加材(はんだ)を溶融状態(液相)にさせて、母材を溶かさない状態(固相)で、母材とはんだの結合部に”合金層(金属間化合物)”を形成し接合する方法です

さらに、はんだ付けは、毛細管現象で部材間に浸入したり(浸せきの濡れ)、表面を広がる濡れ(拡張の濡れ)を応用した結合技術でもあります。

図2は、半田ゴテによるはんだ付けの手順を示します。

母材の表面には、はんだ付けの濡れ性を阻害する酸化皮膜などが存在しています。

良好なろう付けを行うためには、事前にフラックスで酸化皮膜を除去する必要があります。

なお、この合金層を形成するためには、はんだを約250℃で、約3秒間溶融させるといった最適な温度・時間の条件があります。

2.「はんだ付け」と「ろう付け」の相違

日本工業規格をベースとした分類では、はんだ付けは「ろう接」に属します。

また、はんだ付けは融点以下の固相状態の母材に、はんだを溶解状態(液相)にして結合する方法のため、材料的接合の観点からは液相接合(液相・固相接合)に属します。

また、はんだ付けとよく混同されるのが、 “ろう付け”です。

ろう付けの原理は、はんだ付けと全く同じですが、両者の接合部の要求性能が異なり、道具も異なります。

ろう付けとはんだ付けの区分は溶加材(ろう材、はんだ)の融点温度です。

450℃より高い場合を“ろう付け“、450℃より低い場合を“はんだ付け“と称しています。

しかし、450℃での区分には物理的な意味はなく、450℃近くを融点温度とするろう材やはんだが少なかったためです。

3.はんだ付けにおける「濡れ」(ぬれ)

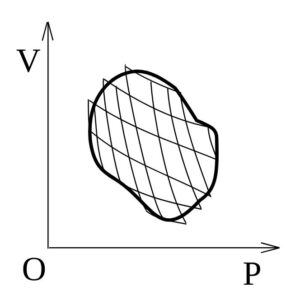

「濡れ(ぬれ)」というのは、コップの水でテーブルが濡れたりするのと同様の現象で、加熱により溶融金属(液相)となったろう材は、母材の隙間へ浸透拡散し、継手を形成する役割を果たします。

「濡れ」の原理や種類については、基本的に”ろう付け”と同じになります。

詳細については、当連載コラムの「ろう付けの基礎知識・早わかり解説!」の項目3の説明をご参照ください。

4.はんだと母材の結合のメカニズム

(1)金属結合の基本概念

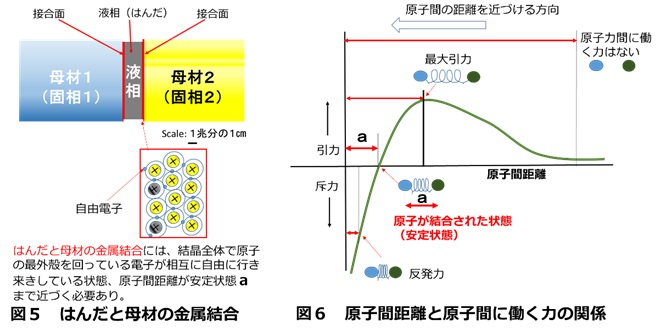

金属の結合の概念を説明します。

下図6に示すように原子間距離がある一定の値(a)になると,原子間の互いに作用する力が影響を及ぼすようになります。この安定した状態では、原子の最外殻を回っている電子が相互に行き来できるようになり、この安定状態を「金属結合」と呼びます。

例えば、アルミ原子の場合は、原子間距離(a)は約4Å以下(0.4nm以下)でミクロの世界の話です。

(図5、図6参照)

しかしながら、接合面の原子間距離が(a)まで近づくことは容易ではなく、酸化皮膜などの数々の阻害要因があり、これらの要因を除去した状態(接合表面が活性な状態)にしてから金属結合する必要があります。(※1)

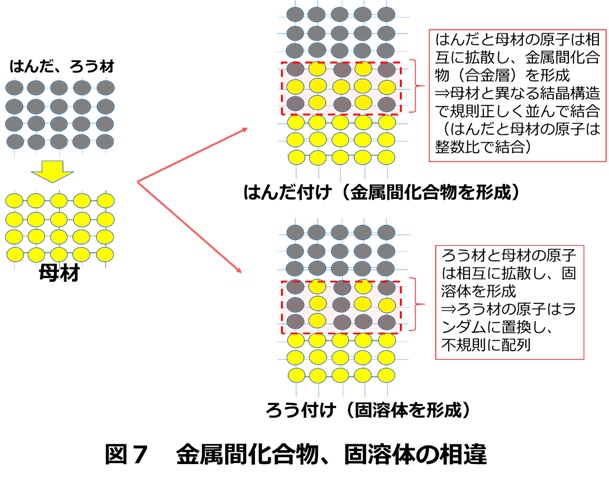

(2)金属間化合物、固溶体の形成

《はんだ付けの場合》

はんだと母材の原子は相互に拡散し、金属間化合物(合金層)を形成し、母材と異なる結晶構造で規則正しく並んで結合(はんだと母材の原子は整数比で結合)します。(※2)

《ろう付けの場合》

ろう材と母材の原子は相互に拡散し、固溶体を形成します。

ろう材の原子はランダムに置換し、不規則に配列し結合します。(※2)

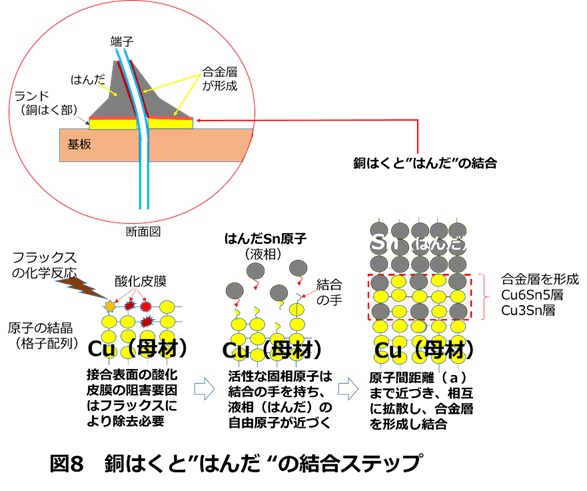

(3)はんだと母材の結合のメカニズム

はんだと銅はく(母材)との結合ステップを例に結合メカニズムを説明します。(図8参照)

《第1ステップ:酸化皮膜の除去》

フラックスにより、母材表面の酸化被膜が化学反応により除去され、母材内部の活性な原子の結晶が結合面に出現します。

《第2ステップ:はんだが溶解状態(液相)になり母材(固相)と合金層を形成し結合》

- はんだを加熱し、液体状態(液相)にすることで、“はんだ”の原子が自由に動き回ります。この状態から冷却し凝固温度になると、原子間の引き合う力が戻り始めます。

- 一方、フラックスにより、酸化皮膜が除去されたCu母材(固相)の活性な原子は、結合の手を持ちます。自由に動き回る液相のはんだ原子(Sn)が距離“a”まで近づき、界面では、Sn, Cu原子は相互に拡散して、金属間化合物(合金層)を形成します。

“はんだ”Sn原子と銅はくCu原子の結合の場合は、Cu6Sn5とCu3Snの合金層を形成します。

5.はんだ付けにおけるフラックス

(1)フラックスの役割

母材(銅はく、端子)の表面とはんだ表面は酸化皮膜で覆われていたり、汚れが付着しています。

この結果“はんだ”の濡れ性は悪化します。

フラックスにより母材と“はんだ”の酸化皮膜や汚れを除去する必要があります。

具体的なフラックスの役割は以下です。

- 溶けた“はんだ”の表面張力を低下させ濡れ性を向上。

- 母材、はんだ表面の酸化皮膜や汚れを除去することより、表面を活性化し、はんだと母材を金属結合に必要な原子間距離aに近づけることが可能になる。(上記図8参照)

- “はんだ”の再酸化防止

(2)フラックスの反応

基盤のランド(銅はく部)のはんだ付けを例に説明します。

半田ゴテで糸はんだを加熱すると、糸はんだの中にあるフラックスが、90度付近ではんだより先に溶けだし母材表面の酸化物、汚れを除去します。

酸化皮膜を除去する反応式は以下です。

CuO + 2R-COOH → Cu(RCOO)2 +H2O

母材の酸化皮膜+フラックス成分 → フラックス残渣+水

一方、この反応式をみても分かるように金属(Cu)はフラックス残渣に溶出しています。

この現象は腐食の一種ですので、フラックス残渣は洗浄し除去するか、腐食性の低いフラックスを選定し無洗浄にするか検討が必要になります。

6.鉛フリーはんだ

従来の鉛入りはんだ(Sn-Pb)は、融点が低く加工が容易な上に軟らかいことからスグレモノでした。

鉛入りのはんだから鉛フリーはんだに切り替わった契機は、欧州連合(EU)の特定有害物質禁止指令です。

2006年7月1日に施行され、欧州に流通する製品も対象となるため、日本でも多くの会社が鉛入りはんだの使用を止め、鉛フリーはんだの採用に迫られました。

現在世界標準として、鉛フリーは、スズSn-銀Ag-銅Cu系の合金が使われています。

(1)融点の相違

鉛フリーは、鉛入りに対し30度以上融点が高くなります。

① 鉛入りはんだの代表:Sn 60% Pb 40%

融点;固相点183度、液相点189度

② 鉛入フリーはんだの代表:Sn96.5% Ag 3% Cu0.5%

融点;固相点217度、液相点220度

(2)鉛フリーはんだの特徴

鉛入りはんだと比較して以下のメリット、デメリットがあります。

① 鉛フリーはんだのメリット

- 鉛(Pb)が無いため、鉛入りはんだより機械的特性(引張強さ)に優れる。

② 鉛フリーはんだのデメリット

- 鉛入りより融点が高いことより電子部品や基板への熱によるダメージが大きい。

- 鉛フリーはんだの組成のほとんどがSnです。Pbに比べ、酸化皮膜が還元されにくく、はんだの表面張力が大きくなる為、濡れ性が劣る。

- 半田ゴテのこて先の消耗が、鉛入りの3倍速い。

以上にように、はんだとしての性能面のみで評価すれば、鉛入りを凌駕するものは未だないのが事実です。

鉛入りはんだは、電子部品の多くで使うことができなくなっているため、使用範囲分野は限定的になります。

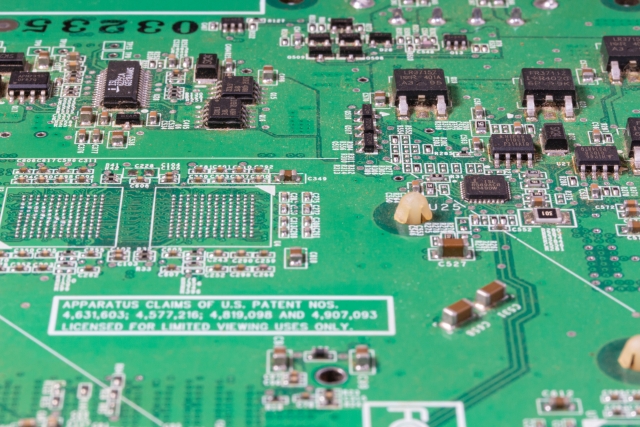

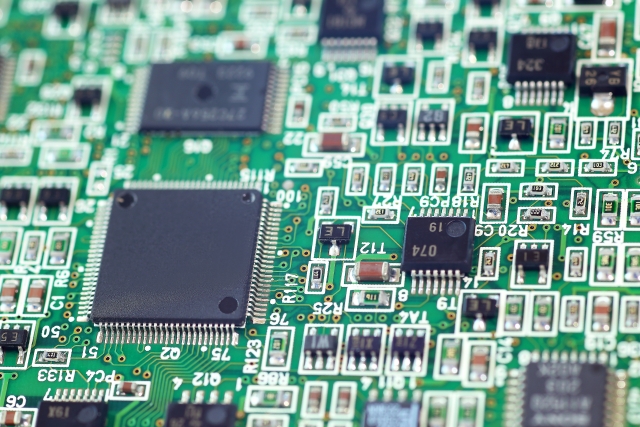

7.電子部品のはんだ付け(フローとリフロー)

電子部品のはんだ付け方法には、大きく分けて「フローはんだ付け」と「リフローはんだ付け」があります。

電子部品のはんだ付けを「マイクロソルダリング」と呼ぶこともあります。

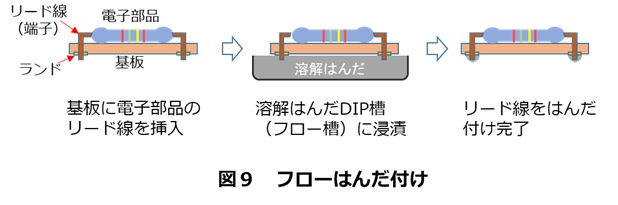

(1)フローはんだ付け

電子部品をプリント基板に挿入してから、溶融したはんだ槽に浸して接合するのがフローはんだ付けです。

これはリード線タイプの電子部品が多かったときの方式です。

リード線を基板に挿入し、電子部品の反対側の面でリード線と基板のランドとをはんだ付けする挿入実装(IMT:Insertion Mount Technology)フロー工程とも呼ばれています。

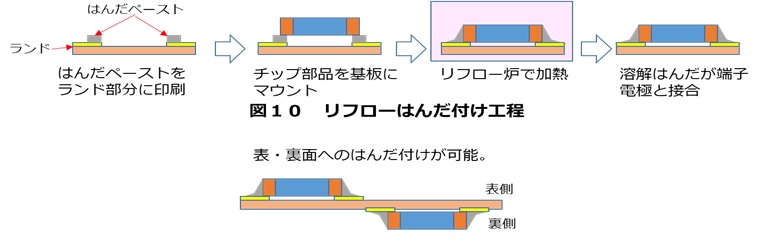

(2)リフローはんだ付け

電子部品のSMD(リードの無い部品)化とともに、はんだ付けはリフロー方式が主流となりました。

リフロー方式とは、基板の接合部位(ランド) にはんだペーストを印刷し、その上に電子部品(チップ部品)をマウントしてからリフロー炉に送り、赤外線や熱風などではんだを溶かして接合する方式です。

はんだ付けする部分と電子部品が同じ側にあり、表面実装(Surface Mount Technology=SMT)リフロー工程とも呼ばれています。

表・裏面へのはんだ付けが可能です。

以上、今回は奥深い「はんだ付け」の基礎知識を解説しました。

お馴染みの技術の一つですが、現在も様々な改良が重ねられています。

(アイアール技術者教育研究所 T・I)

<参考文献>

(※1):才田 一幸 著「はじめての精密工学『材料接合の原理と金属接合技術』」精密工学会誌, 2011年

※URL:https://www.jstage.jst.go.jp/article/jjspe/77/3/77_3_273/_pdf

(※2):竹本 正 著「『溶接接合教室』1-3 ろう付けおよびマイクロソルダリング」溶接学会誌, 2008年

※URL: http://www-it.jwes.or.jp/lecture_note/pdf/public/1-3.pdf