プラスチック成形不良の種類と対策を整理![ヒケ/ボイド/ショート/バリ/ウェルド/離型不良/寸法不良]

成形加工は、日本のモノづくりを支える根幹となる生産技術のかたまりです。

ところが、成形条件の調整不足などでさまざまな不良が発生することがあり、外観不良のみでなく、重大な強度不良につながる可能性もあります。

今回は、主なプラスチック成形不良の種類と対策について紹介します。

目次

1.プラスチック成形の成形条件

まずは、本題に入る前に、プラスチック成形について簡単に説明します。

材料樹脂をある決まった形状にするため、樹脂を金型に注入し、成型品(製品)を作ることがプラスチック成形の基本的なパターンです。

以下に、プラスチック成形の中で、最も広く使用されている「射出成形」について説明します。

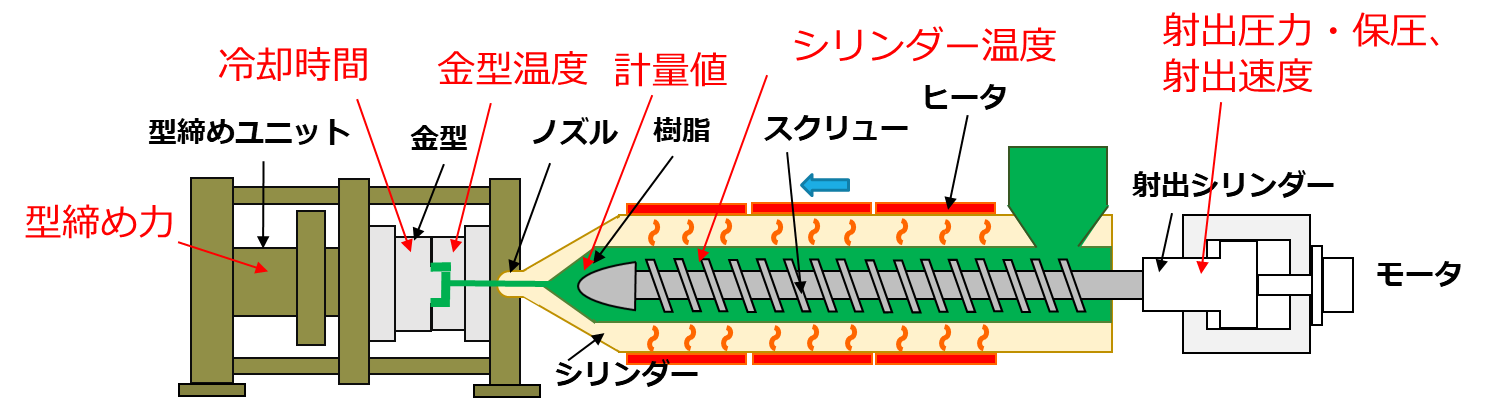

射出成形品の要求品質を得るためには、射出成形機の「成形条件」と呼ばれている各種パラメータを調節し、外観、強度の品質をコントロールしながら仕様を満たすように条件調整する作業が必要になります。

具体的には以下のような成形条件があります。

- 温度 : シリンダー温度、金型温度

- 圧力 : 射出圧力、保圧

- 速度 : 射出速度

- 時間 : 射出時間、冷却時間、保圧時間

- 射出量: 射出ストローク量(計量値)

- 力 : 型締め力

【図1 射出成形機の構成と成形条件】

2.成形条件の調整

この記事では、前述の射出成形の成形不良について説明します。

成形不良が発生したとき、最初に実施するのは成形条件の調整です。

殆どが成形条件の調整で解決しますが、更に、材料、金型構造(表面処理)などの追加改善が必要な場合もあります。

以下、典型的な成形不良と対策について説明します。

3.主な成形不良の種類と対策(成形条件の調整)

(1)ヒケ、ボイド不良

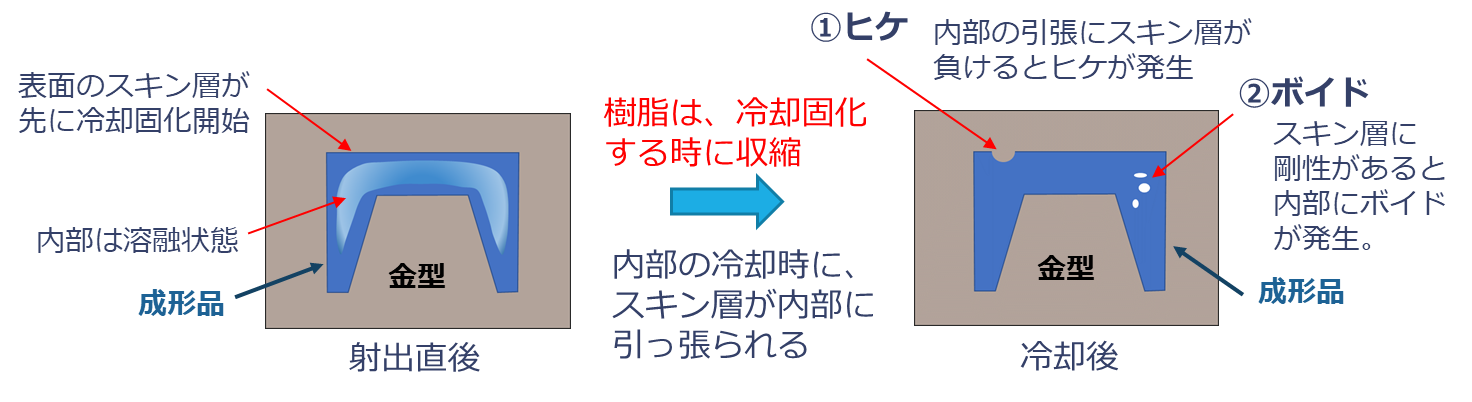

ヒケ(引け)、ボイド不良は外観的には全く異なりますが、同じ原理から不良が発生しているため、成形条件の調整による対策は同じです。

【図2 ヒケ、ボイドの外観イメージ】

| 成形不良 | 不良内容 | 不良原因 | 成形条件の調整 |

| ① 引け | 成形表面に凹みとして現れ、くぼみは通常小さいが、光を屈折させるためかなり目立ちます。外観上の不良となる。 | 材料の表面(スキン層)が先に冷却固化開始。内部の冷却が遅れて固化しスキン層が内部に引っ張られ、引けが発生 | 1. 保圧を高め、保圧時間を長くし、材料の充填密度を上げる 2. 射出速度を速める |

| ② ボイド | 成形部品の内部にできる空洞です。複数個発生している可能性があり、強度に影響する不良となる。 | スキン層に剛性がある場合は、スキン層の変形のかわりに、内部にボイドが発生 |

【図3 ヒケ、ボイドの発生原理】

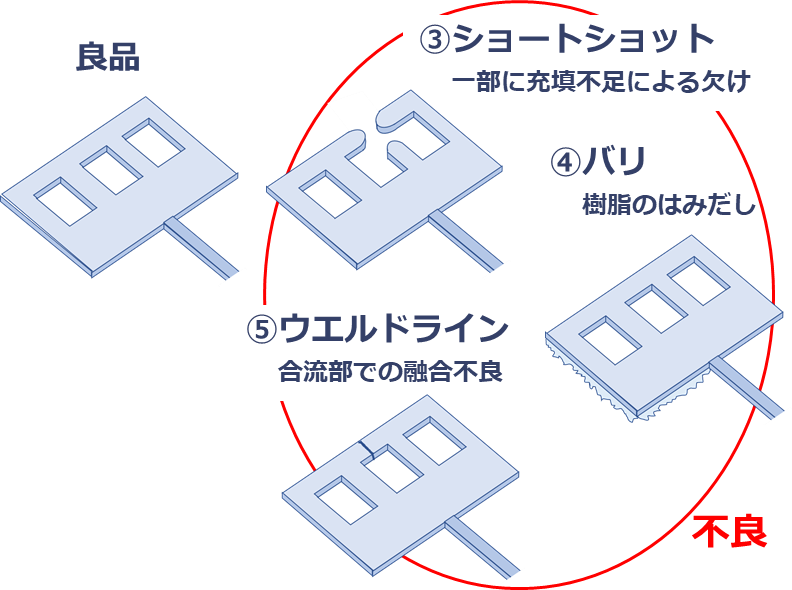

(2)ショート、バリ、ウエルド不良

その他の典型的な成形不良は、ショート、バリ、ウエルドです。

いずれも成形条件の調整による対策が必要です。

【図4 ショート、バリ、ウエルドの外観イメージ】

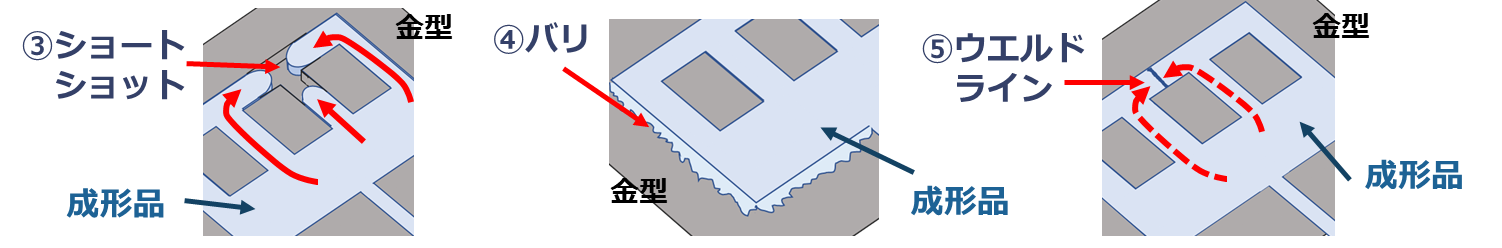

| 成形不良 | 不良内容 | 不良原因 | 成形条件の調整 |

| ③ ショート | 成形部品に一部欠けが発生。外観、強度の不良となる | (ⅰ)樹脂の射出量が足りない。 (ⅱ)金型細部に充填される前に固化 |

(ⅰ)射出量を増やす (ⅱ)射出速度や金型温度を上げる |

| ④ バリ | 成形品の形状から樹脂がはみ出した状態。外観不良となる | (ⅰ)保圧の圧力が高く、型から樹脂が漏れる (ⅱ)射出圧に対し、金型の締め付け圧力が弱い為、射出時に隙間発生 |

(ⅰ)保圧の圧力を下げる (ⅱ)型締力を強くする |

| ⑤ ウエルド | 成形材料がキャビティ内を分岐した後、再び合流するとき材料温度が低下して完全に融合せず、スジ状の線が発生。強度、外観不良となる | 樹脂温度が低すぎて、充填する前に固化が始まる | 金型温度を上げるシリンダーの温度を上げる |

【図5 ヒケ、ボイドの発生原理】

(3)離型不良

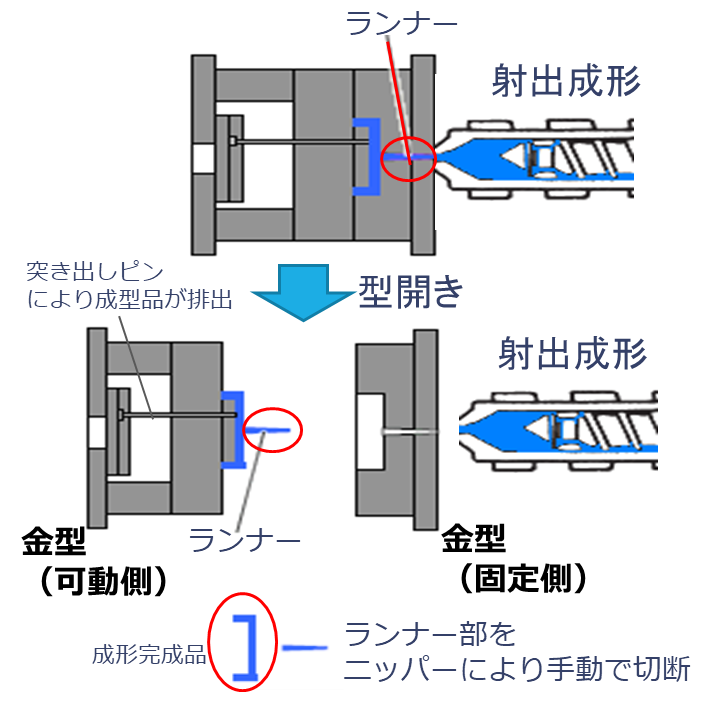

通常の成形サイクルとして、射出成形(熱可塑性樹脂の場合)では以下の工程で成形品が完成します。

- 型締めユニットにより金型を閉じる

- 射出成型機より樹脂を金型に注入し、樹脂の密度を上げるため、射出シリンダーにより一定の圧力で加圧

- 型締め力を緩め、金型が開き(可動側)、金型内の突き出しピンにより、成型品が取り出される

- ランナー部分を切断

「離型不良」とは、金型が開いて突き出しピンが出ても、成型品が金型へ貼りついてしまい、突き出しピンが成形品を変形させてしまう不良のことです。

【図X 離型不良イメージ】

離型不良対策の例

まず、射出圧力を低くし、シリンダー設定温度を下げます。

改善効果が出ない場合は、離型剤を金型に吹きます。

それでもなお改善しない場合は、離型抵抗を減らすため減表面改質処理を実施するなどの対策をとります。

(4)寸法不良

「寸法不良」とは、成形後の寸法が図面の寸法公差内から外れる不良です。

まず、成形条件の調整をトライします。

① 寸法が大きい場合の対策

- 射出圧力を下げる

- 保圧を下げ、保圧時間を短くする

- シリンダー温度を下げる

- 金型温度を上げる

② 寸法が小さい場合の対策

- 射出圧力を上げる

- 保圧を上げ、保圧時間を長くする

- シリンダー温度を上げる

- 金型温度を下げる

③ 金型寸法の修正

上記の成形条件の調整後も効果がない原因は、成型型内で冷却時における収縮率が予想値と大きく異なることが考えられます。

この場合は、金型の中の部品で、製品の形状を成形する部分であるキャビティ(成形品の空洞)の部分を再修正することになります。

ということで今回は、主なプラスック成形不良の種類とその対策について解説しました。

(アイアール技術者教育研究所 T・I)