水素吸蔵合金の特徴と課題は?低コスト化の可能性を秘めた新規な水素吸蔵合金とは

水素吸蔵合金は1990年代に研究開発が活発になった材料です。その後、他の水素貯蔵・輸送技術の検討が進みましたが、水素吸蔵合金は現在どんな状況にあるのでしょうか?

1.水素吸蔵合金の研究開発

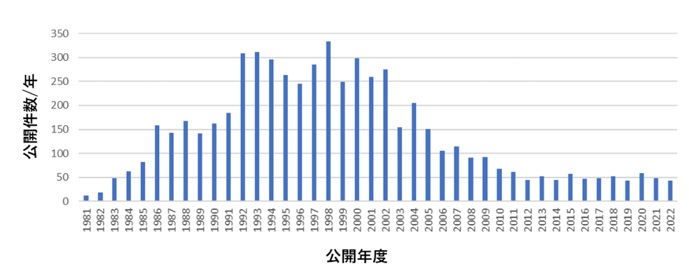

図1は、水素吸蔵合金に関して、簡易的な特許検索(*)による日本公開特許件数の推移を示したものです。

(*) J-PlatPatでの検索式:(水素吸蔵+水素貯蔵),3C,金/CL

1990年代と2000年代の初めには300件/年前後でしたが、その後大きく減少し、現在は約50件/年の水準であることが分かります。特許件数の上では、水素吸蔵合金の研究開発にかつての勢いがないように見えます。

【図1 水素吸蔵合金に関する日本公開特許件数の推移】

2.水素吸蔵合金の特徴(メリットとデメリット)

水素吸蔵合金の強み・弱みは何なのでしょうか?どんな用途に向いているのでしょうか?

基本的な特性に立ち返って考察してみましょう。

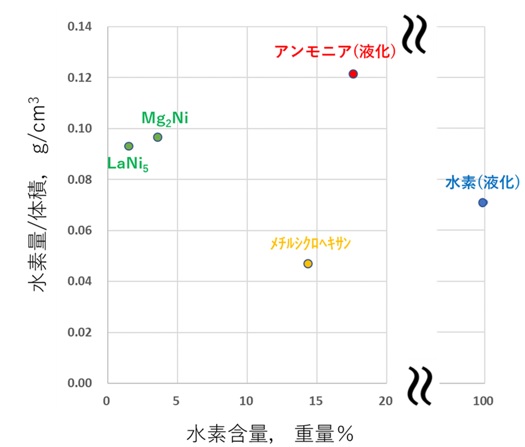

図2は、水素の貯蔵・輸送法として水素吸蔵合金を追う形で検討された液化水素・液化アンモニア・有機ハイドライド(メチルシクロヘキサン等)と水素貯蔵能力を比較したものです。

横軸は重量あたりの水素含量、縦軸は体積あたりの水素含量です。

水素吸蔵合金としては、代表的な合金であるLaNi5と、軽量合金のMg2Niの2種を示しました1)。

水素吸蔵合金は、重量あたりの水素貯蔵量が他の方法よりも著しく低いことが分かります。

水素吸蔵合金としては軽量のMg2Niでも、水素含量は4重量%に満たない水準です。

重量あたりの水素貯蔵量が低いのが水素吸蔵合金の最大の弱点と言えます。

水素の輸送手段としては大きなデメリットを抱えていることになります。

しかし、体積あたりの水素貯蔵量は、常温の水素貯蔵法の中では有機ハイドライド法のほぼ2倍であり、極低温での冷蔵が必要な液化水素をも上回る比較的高い水準にあります。

したがって水素吸蔵合金は、冷蔵が不要な常温での、輸送用ではなく定置式の水素貯蔵に向いた材料と考えられます。

水素吸蔵合金には粉化という欠点もありますので、実際の体積あたりの貯蔵量は図2の値よりも少し割り引く必要がありますが1)、それでも常温定置貯蔵に好適な材料と言えます。

【図2 水素吸蔵合金および他の手法の水素貯蔵能力】

3.常温定置の水素貯蔵材料としての活用に向けた課題

常温定置の水素貯蔵材料としての開発課題は低コスト化です。

Niのような高価な金属を使用するLaNi5やMg2Niでは低コスト化には限界があります。

低コスト化ならTiFe系があるではないかとお考えになるでしょう。

確かにTiFe系は水素吸蔵合金としてLaNi5に劣らない物性を有し、原料金属のチタンも鉄も比較的安価です。

しかし合金であるTiFe系は製造コストに問題を抱えています。

チタンは溶融状態で非常に酸化されやすいため、雰囲気やるつぼを含めて、溶融に細心の注意が必要な金属として知られています2)。TiFe系合金に関しては合金メーカーからも下記の見解が出ており、TiFe系は現時点で商業生産されていません3)。

- 酸素と反応性が高いチタン(Ti)は、耐火るつぼで溶解を行った場合、るつぼ成分とチタンが反応するため、一般的に溶解にはアークメルト法、電子ビーム法などの割高な溶解法が必要になる。

- TiFe系合金の原料コストが安価であっても、製造加工費が増大し、トータルコストでは既存のLaNi5と同等、もしくは逆に割高になってしまうと考えられる。

このため水素吸蔵合金の低コスト化は、まだ達成されていないのが実情です。

4.低コスト化の可能性を持つ新規な水素吸蔵合金

この状況で、2022年に量⼦科学技術研究開発機構(以下、量研)から低コスト化の可能性を持つ新規な水素吸蔵合金が報告されました4)。

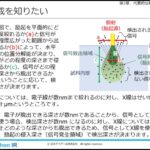

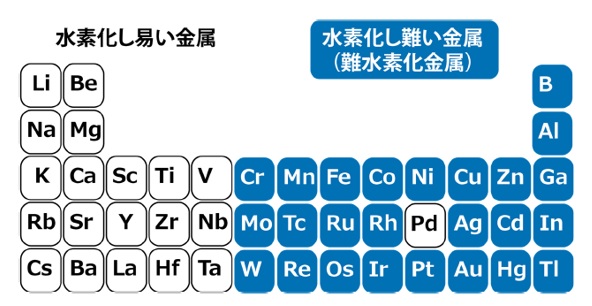

量研は、水素吸蔵合金における金属の組み合わせを検討する際に、従来の探索指針とは異なる指針を採用しました。金属元素は、「水素化し易い金属」と「水素化し難い金属」に大別され、これは、周期表中では図3のように区分されます。

【図3 水素吸蔵合金の金属の組み合わせを検討する際の金属元素の区分 ※画像引用4)】

従来は、「水素化し易い金属」と「水素化し難い金属」との組み合わせで水素吸蔵合金が探索されてきました。実際に、LaNi5、Mg2Ni、TiFeのいずれもこの組み合わせとなっています。

量研は、従来技術の限界を突破するために、水素化し難い金属同士の組み合わせを着想したとしています。

量研は、水素化し難い金属元素のグループ(図3中の着色元素)の中から、低コスト化を念頭に、比較的安価な鉄(Fe)とアルミニウム(Al)の組み合わせを選択しました。

そして、1GPa(1万気圧)以上の超高圧での水素化という量研保有の独自技術を用いて、鉄とアルミニウムの合金をいわば強引に水素化することにより、Al3FeH4という新規な水素化物の合成に成功しました。

実用化に向けては、水素化に必要な圧力の低減等の大きな課題を抱えていますが、低コストの可能性を秘めた新規な水素吸蔵合金として注目されています。今後の進展が期待されます。

(日本アイアール株式会社 特許調査部 N・A)

《引用文献、参考文献》

- 1) 布浦 達也「水素吸蔵合金による水素貯蔵」表面科学, 36(11), 568-571(2015)

https://www.jstage.jst.go.jp/article/jsssj/36/11/36_568/_pdf/-char/ja - 2) 神戸製鋼技報, 49(3), 13-14(1999)

https://www.kobelco.co.jp/technology-review/pdf/49_3/013-014.pdf - 3) 大月 孝之「TiFe 系水素吸蔵合金の製造方法の開発」えねるみくす, 99(3), 202-206(2020)

https://www.jstage.jst.go.jp/article/jieenermix/99/3/99_202/_pdf/-char/ja - 4) 「貴金属を使わずにアルミニウムと鉄の合金で水素を蓄える」JST新技術説明会(2022年7月26日)

https://shingi.jst.go.jp/pdf/2022/2022_qst_004.pdf

《併せて読みたい関連コラム》