FTA解析のやり方と活用法をわかりやすく解説

FTA(Fault Tree Analysis、故障の木解析)は、開発の初期に不具合予防のための解析として行われるものと、それをベースにして実際に不具合が発生した時に追加解析のために行われるものがあります。

FTA解析には時間と労力が必要です。

今回はこのFTA解析をより有効に活用する方法について解説します。

1.FTA解析の基本(開発初期・量産化前でのFTA)

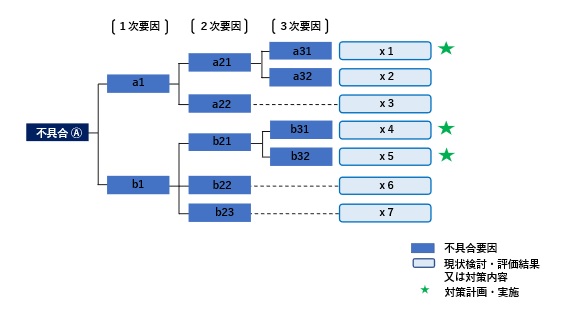

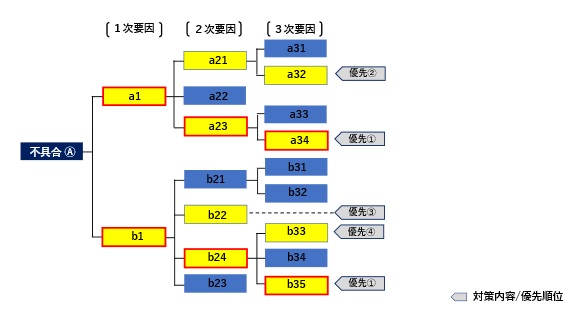

図1に、製品の開発初期、または量産化前に行われるFTA解析を模式的に示します。

不具合Ⓐについて、原因となる要因を、木の枝のように、さらにその要因を、枝の先の葉のように分解していきます。(図1 a1~b1、a21~b23、a31~b32)

【図1 初期FTA】

FTAの予防的使用方法においては、「もし故障が起こるとしたら」という仮定で始め、どのような要因があったらその想定した故障に至るかを分析し、弱い部分を強化します。

図1のx1~x7は、要因a31~b23に対して、現状について検討や評価をした結果を表しています。

DR(デザインレビュー)などでのチェックにおいて、検討・評価結果が共有されます。

これら検討・評価結果に応じて、影響度などを考慮して優先順位を決め、対策または仕様変更を行う項目を選びます。図1では、緑の星を付けた項目が、対策計画立案・導入実施を行うことを決めた項目です。

2.実際の不具合が発生した場合の追加FTA解析

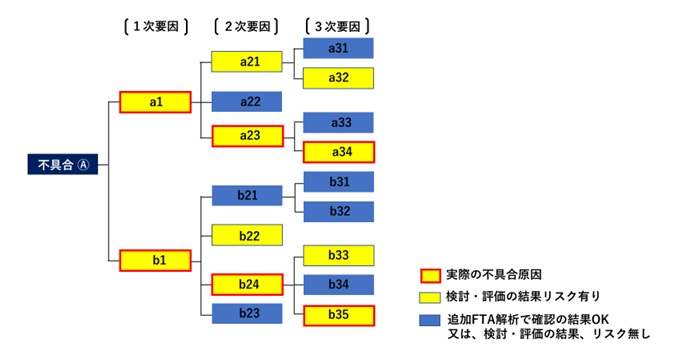

初期FTAを作成した後、あるいは初期対策や仕様変更を行った後の開発中、または量産開始後に、新たな不具合が発生した場合には、図2のように、可能性のある要因を考え出し初期FTAに追加します。(追加要因項目: a23、a33、a34、b24、b33、b34、b35)

不具合に至る要因が、製造要因(開発中であれば試作品の品質)なのか、設計要因なのか、も含め分析していきます。設計要因の場合、もちろん設計不良が含まれますが、使われ方が設計時の想定を上回っていないかという点でも要因分析を行います。

単独要因で起こるか、複合要因で起こるか、不具合を加速している要因は無いかという分析も重要です。

【図2 不具合発生時の追加FTA解析】

図2において、青色の要因は、追加FTA解析で再確認をした結果OK、または検討・評価の結果OKまたはリスク無しとした要因を表しています。

一方、黄色は、不具合に繋がる要因、またはリスクが有ると判断した項目を表しています。

更に赤枠で囲んだ黄色の要因は、最終的に不具合Ⓐを起こした要因を示しています。

図2の状態は、要因a34とb35が複合して、想定では発生するはずの無かった不具合Ⓐを発生させたことを表しています。

3.実際の不具合要因となっていなかった要因に対する対応

一所懸命行った図2のようなFTA解析は、有効に活用しなければなりません。

赤枠黄色項目は当然対策されますが、「喉元過ぎれば熱さを忘れる」ではありませんが、他のリスク要因については、放って置かれてしまうことがあります。これらにも忘れずに対応しなければなりません。

一方、対応可能工数や時間には制約がありますので、図3のように、現在の不具合が対策できた後に対応する項目について、優先順位を決めて取り組むことが必要です。(優先①~④)

【図3 追加FTA解析に対するフォローアップ】

これらには、短期的に対応できるものと長期的に時間をかけて対応するものがあり、これらについても、関係者で共通認識を持って計画的に進めなければなりません。

4.工程改善への活用

これまでに説明した内容を、設計仕様を考えながら理解された方も多いと思いますが、開発中、または量産開始後のFTAでは特に製造要因を含めることが重要です。

実際の不具合要因が、結果的に設計仕様要因だけであった場合にも、影響度の大きい製造要因に対しては確認・評価に基づき対策をしておかなければなりません。

さもないと、設計要因の対策後に、製造要因で不具合が再発するということになりかねません。

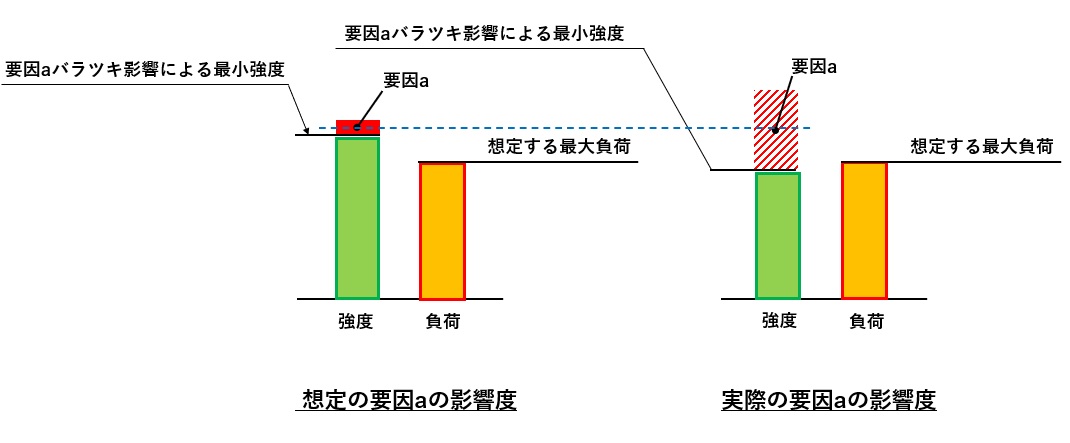

例えば、製造バラツキの影響度が想定よりも大きい場合、図4に示すように、実際の最低強度が想定した強度よりも低くなり、想定される最大負荷よりも小さくなり不具合が発生するということが起こります。

【図4 工程のバラツキの影響】

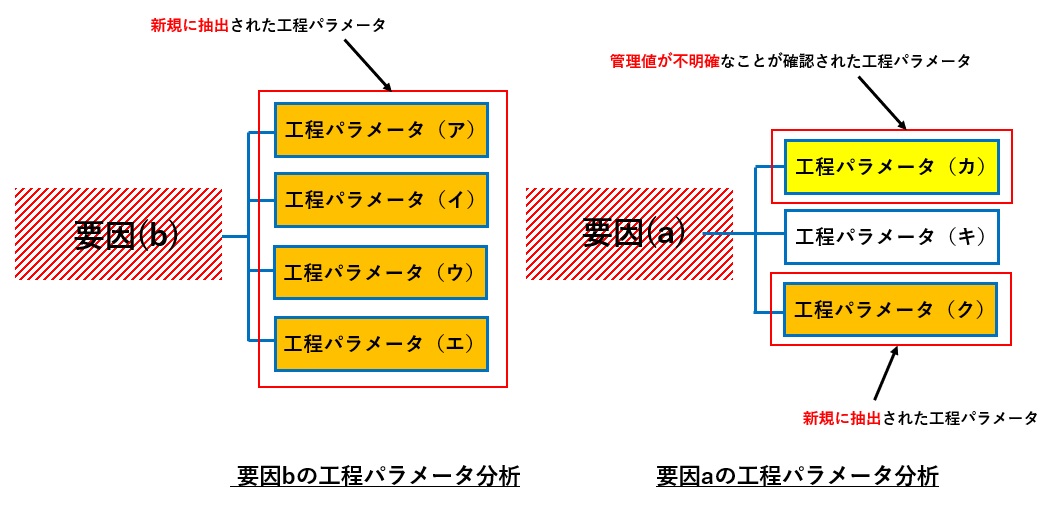

製造工程のバラツキ影響を明確にするために、FTAで挙げられた重要製造要因に対して図5に示すように、関係する工程パラメータ(工程変数)の分析を行います。

図5の例は、要因(b)がFTAの結果、新たな要因として抽出されたものの分析を、要因(a)が既に抽出はされていたが追加対応が必要なものの分析を表しています。

【図5 工程FTAの活用】

工程パラメータの分析により工程の制御をできるようにすることは、品質不具合の発生を予防するだけでなく、スクラップコスト(仕損費)の低減によるコスト低減や、製造ライン運営の安定化による供給安定性・計画性の向上をもたらします。

また工程分析にあたり、設備機械の状況、人員の体制・配置、マニュアルの分りやすさなど、現場を確認することにより、書類ベースで分からなかったことに対応することが可能になり、予防的処置に繋がります。

設計段階では、いろいろな影響要素を考慮してロバスト(頑健)な構造となるようにしますが、最初から完全なものを設計するのは困難です。これを補うのが、評価による改善です。評価計画の目標は、量産化前に不具合を出し尽くすことです。

量産化前の不具合対応での多くの苦労により、量産後に市場不具合がいっさい出ないという経験を積み重ねていくことは、開発者の技術的能力の向上とともに、モチベーションの向上にも繋がります。

(アイアール技術者教育研究所 H・N)