《初心者向け》フロー合成が基礎から分かる!医薬品製造で注目される理由とは

「フロー合成」「マイクロリアクター」って何?

フロー合成とマイクロリアクターについて、初心者、文系の方にもわかるように説明してみたいと思います。

まず、この2つの言葉の意味についてみてみましょう。

目次

1.フロー合成とは?マイクロリアクターって何?

「フロー合成」(フローケミストリー)は有機合成の手法です。従来型の「バッチ式」の合成に比べ、合成における反応の幅や合成スケールを容易に広げることができ、コスト削減にもつながります。

フロー合成の活用は、特に製薬業界ではパラダイムシフトとも言えます。

それは、バケツリレーで消火をしていた時代に消防車が登場してくるような、画期的な技術進歩なのです。(※詳細は後述)

また、「マイクロリアクター」は、少量の薬剤で数万回の実験にも対応できる耐久性がある器具であり、経済的で環境にもやさしいということで注目されています。

ビーカーや試験管などで薬剤を混ぜる従来の方法に比べ、数十倍速く反応し、高純度のものが得られるとされています。(*2)

また小スペースで実験が行えるメリットもあります。

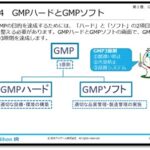

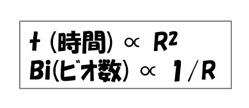

マイクロリアクターは、リアクター管径Rをマイクロサイズにすることによって、Rの二乗に比例する物質の移動時間を極小にし、Rに反比例する伝熱効率(ビオ数)を極大にするものです。マイクロにすることによって、多くの利点がもたらされます。

【図1:マイクロリアクター】

続いて、フロー合成とマイクロリアクターで実施する有機合成について、簡単な例を見ながら理解を深めていきましょう。

2.有機合成の基本(前提知識)

(1)有機物とは?

まず、大前提となる基礎知識を確認しましょう。

「有機物」とは、皆さんご存知のように炭素からなる物質のことであり、「有機合成」とは有機物を作ることです。

有機物の反対は「無機物」です。無機物のなかで、地球温暖化で悪名高い 炭酸ガス = 二酸化炭素 = CO2 は炭素からなりますが、これは例外的に無機物であり、有機物ではありません。

有機物を普通に燃やすと(「燃やす」とは、酸素(O2)と反応させること)、CO2が発生し、「カーボンニュートラル」に反しますので、有機物のおおもとの石油は悪者となってしまいます。しかし、石油から作られるガソリンがなければ車は走れませんし、周りを見回しても石油から作られるプラスチック製品に溢れています。有機物は絶対に必要なものなのです。

有機物(有機化合物)は、炭素C原子を含む化合物の総称とされています。

例外として、以下のものは(C原子を含むのにも関わらず)無機物に分類されます。

- CO,CO2などの酸化物

- CaCO3などの炭酸塩

- KCNなどのシアン化合物

(2)原油から医薬品を作る工程

有用な有機物、例えば、医薬品などを作る手法が「有機合成」です。

プラスチックを作ることも広い意味での有機合成です(高分子合成ともいいます)。

医薬品の原料の多くは、元をたどれば、原油、石炭などです。

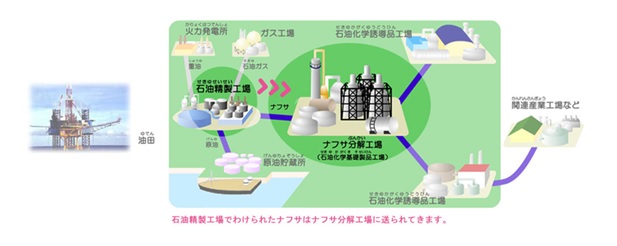

原油を蒸留して、ナフサ(自動車向けには「ガソリン」と呼ばれますが、石油化学原料に使われるときは「ナフサ」と呼ばれます)を取り出します。

ナフサを原料にエチレン(スーパーのレジ袋に使われるポリエチレンの原料)、プロピレン(自動車のバンパーに使われるポリプロピレンの原料)、ベンゼン(カップ麺の容器に使われるポリスチレンの原料)などが作られ、そのベンゼンから何工程も経て、医薬品を作ることができます。

【図2:ナフサ分解工場】[引用:石油化学工業協会]

※URL:https://www.jpca.or.jp/studies/junior/tour02.html

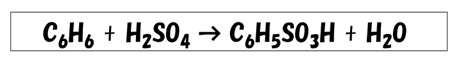

(3)簡単な有機反応の例(ベンゼンスルホン酸を作ってみる)

ベンゼンと硫酸を反応させます。

ベンゼンは無色透明の液体です。いい臭いがするので、「芳香族」とも呼ばれますが、発がん性物質であり取扱いには注意が必要です。

硫酸も無色透明の液体ですが、劇物ですので、これまた取扱い注意です。

まず、ベンゼンをフラスコに入れます。それに濃い硫酸(濃硫酸)を入れます。

撹拌機(プロペラ)を使ってよく混ぜます。

室温ですと反応が遅いので加熱します。するとベンゼンと硫酸が反応して生成物 = 製品、ベンゼンスルホン酸ができます。

【図3:ベンゼンスルホン酸】

3.バッチ合成とフロー合成

(1)バッチと連続

フラスコなどの反応器に原料を入れて反応させることを、「バッチ反応」といいます。

日本語では「回分反応」です。化学工学を学んだ人であれば、「回分反応」は通じますが、そうでない人には意味不明の言葉です。

英語のバッチBatchは「一回分」の意味です。

例えば、「one batch分(一回分)のパンをオーブンで焼く」のように使います。

その「一」が取れて、回分となりました。回して分けるではありません。

「バッチ(回分)」と対をなす言葉が「連続」です。

「回分反応器」に対して、「連続槽型反応器」にように使われます。

花に水をやる時、バケツに水をくんでやるのがバッチ式、ホースで水をやるのが連続式です。

庭に水をやる場合は、バケツでも短いホースでもあまり変わりはありませんが、遠くの畑に水をやる場合、バケツでは一回、一回の往復が大変ですし、ホースでは、長い距離になると長いホースの手当も大変です。

有機合成も同じで、フラスコはどこの研究室にもありますが、ホースに相当する連増槽型反応器や原料を移送するポンプは普通の研究室にはありません。

(2)フロー合成ならラクが出来る

医薬は非常に複雑な分子構造をしていますから、何工程、何十工程を経て、ベンゼンのような単純な原料から作る必要があります。

まず、原料Aと原料Bをフラスコに入れて、反応(反応P)させて、反応が終わったら、製品Cを取り出します。

取り出した製品C(「中間体」と言います)をまた違った原料Dと一緒にフラスコに入れ、反応(反応Q)させ、反応が終わったら、製品Eを取り出します。これを10回、20回と行います。かなり大変です。

研究者ならラクをすることを考えます。そう、バッチ法ではなく、連続法です。

ポンプとホースに相当する連増槽型反応器は上司に言って買ってもらい、あとはセットして、ポンプのスイッチを押せば、昼寝をしている間に出口に欲しい製品が出てきます。この連続で行う合成方法を「フロー合成」と呼びます。

(3)バッチ法で作る医薬品

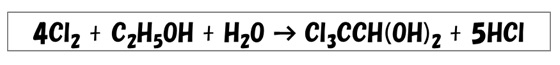

世界で初めて有機合成された医薬品は「抱水クロラール」と言われています。

1832年にドイツのリービッヒが抱水クロラールを有機合成し、1869年にその薬効(不眠症改善、鎮静作用)がリープライヒにより認められ、世の中で鎮静剤として使われるようになりました。抱水クロラールはエタノールを塩素化することで得られます。

研究室では、エタノールを100ccのフラスコに入れ、そこに塩素ガスをボコボコと吹き込んで作ります。工業的に作るためには、100ccのフラスコを1ℓにスケールアップ(製造規模を大きくすること)し、さらに、10ℓ、100ℓのように段階的にスケールアップして大量に作れるかどうかを確認していきます。

スケールアップ時(製造規模を大きくした時)は、スケールを大きくしたことで影響を受ける温度、圧力、混合などに注意することが重要です。

例えば、100ccなら反応でフラスコ内温が上がってきたら、氷水にフラスコを漬ければ温度を下げることはできますが、1m3の反応器だとそう簡単には温度を下げることはできません。

このように研究室の製法を忠実に再現できるようスケールアップしていくことが、製薬会社の重要な技術だったのです。研究室でバッチ法で製造された医薬品は、工場でもバッチ法で作ります。

【図5:バッチ法で作る医薬品】

(4)FDAがフロー合成を後押し?

これまで、医薬品は一般的にバッチ法で作られてきました。

製薬会社一社で最初から最後までの工程(反応、精製、製剤)を行うことは少なく、一部は得意な反応(精製)技術を持つ会社に委託することが一般的です。

受託会社は、色々な仕事を請負うために様々な種類(大きさ、何度まで温度を上げられるか、下げられるか、圧力を何気圧まで上げられるか、真空にできるか、腐食性ある物質を扱えるか等)のバッチ反応器を持っています。ただ、連続系の反応器は持っていないことが多いです。従って、製造は自ずからバッチ法になります。

そんな中、2011年にアメリカのFDA(Food and Drug Administration、アメリカ食品医薬品局)のジャネット・ウッドコック氏が、AAPS(American Association of Pharmaceutical Scientists、アメリカ薬学会)の年会で、今後25年内に製薬方法はバッチ法から連続法に変わるだろう「予言」しました。これをきっかけにして、製薬会社、反応器を作るエンジニアリング会社、製造受託会社、大学、研究機関等が連続法の開発にますます力を入れるようになったようです。

製薬業界にとって、医薬品をフロー合成するのはひとつのパラダイムシフトになりました。

(5)石油化学業界ではフロー合成は常識だった?

製薬業界にとっては、フロー合成はひとつのパラダイムシフトだったのですが、実は化学業界(特に石油化学業界)では当たり前の方法です。

例えば、日本では原油を中東などから輸入して、製油所で、ガソリン、灯軽油、重油等に分けていきますが、これはバッチ法でなく連続法で行われます。

沸点の差で分けていくことを「蒸留」といいますが、蒸留自身はバッチでも連続でもできます。

バッチ蒸留は、蒸留装置に原料の原油を入れて、蒸留缶(蒸留原料を仕込む容器)を加熱して、沸点の低いものから、蒸留装置の外に焚き出していきます。最初に沸点が一番低い、ガソリンが出てきて、次に、灯軽油が出て、最後に重油が出てきます。製品が出てこなくなったら蒸留は終わりで、釜残(蒸留されずに蒸留缶に残った残渣)を除去し、蒸留設備を洗浄して、また新たな原油を入れて、二回目の蒸留を開始します。この方法は、原料の出し入れ、設備洗浄などの作業が面倒です。

これに対して、連続的に原料を入れられて、連続的に製品を取り出せるのであれば、効率よく蒸留を行うことが可能となります。

ナフサから、エチレンを作るのも連続法(フロー「合成」)です。

エチレンから、ポリエチレンを作るのも連続法(フロー「合成」)です。

同じものを大量に作るためには連続法が最適であり、低コストになるのです。

4.バッチ合成/フロー合成の化学工学的考察

化学反応によって原料から製品を作る際の製品のできる量を数学的に表現することを考えます。

大学では「反応工学」という授業で学びます。

反応工学は、「反応速度を測定し、さらに流体・熱・物質の移動現象の 知識を加え、反応装置を合理的に設計し操作するための工学」です。(*6)

「欲しいもの」 = 「製品」のできる量、逆に言えば原料が減る量の時間変化を「反応速度」といいます。

例えば、最初に原料が100gあって、1時間して、原料が15g減って、製品が15gできたら、

平均の反応速度は、以下の式で表せます。

(ある時間に製品ができた量=ある時間に原料が減った量)/(ある時間) = 15g/1時間

(1)化学反応の数学的表現:バッチ合成

原料が反応して製品ができますから、製品の量でなく、原料の量を使います。

また、速度は微分で表すのが便利なので、(原料が減った量)/ある時間、をΔ原料/Δ時間と書いて、その微分(Δ時間→0)を取り、Mを原料の量、tを時間とすれば、

![]()

原料は減るのでマイナスをつけました。

一番単純な反応は反応速度が原料の量に比例するケースです。原料がたくさんあれば、速度が速くなり、原料が減るに従って、だんだんと速度が遅くなるケースです。

![]()

この微分方程式を解くと、M=M0e-kt となり、M0は、反応開始時(t = 0)の原料の量です。

これが原料を途中で加えたり、製品を途中で抜き出たりしない、すなわち、「バッチ反応器を使った場合の、原料の減る量 = 製品のできる量を表す式」となります。

(2)化学反応の数学的表現:フロー合成

原料を加えたり、製品を抜き出したりする場合(完全混合槽モデルと呼ばれます)は、

![]() とは単純に表現できず、

とは単純に表現できず、

結果として、M=M0e-kt にもなりません。

この反応をフローモード(押し出し流れモードとも呼ばれます)で行うと、反応時間tの代わりに、(バッチのtに相当する)反応器内に滞留する時間τを使うと、計算の詳細は省略しますが、

![]()

となり、バッチ系とフロー(押し出し流れ)系が同じになります。

kを決めるのは温度などの反応条件で、反応条件が同じであれば(例えば、反応温度が同じであれば)、バッチもフローも同じ反応成績(製品のできる量)となります。

化学工学的には、この結果は非常に有用です。

例えば、実験室で10ccのフラスコで反応させてやり、それと同じ反応条件を再現できれば、化学工場のスケールでもフロー系で行えば同じ反応成績となり、容易に製造装置を設計・建設することができます。

5.製薬向けフロー合成

旧来からの化学産業では、バッチ法でもフロー法でも反応工学的には等価であるということを説明しました。

また、製薬業界ではバッチ法がデファクトスタンダードであることも説明しました。

ではなぜ今、製薬向けのフロー法が注目されているのでしょうか?

それは、反応をフローとすると、バッチに比べて、効率が良い(投入したエネルギーに対して生産性が高い、労力がかからない、結果として製造コストが下がるなど)、安全性が高い、廃棄物が少ないので環境負荷を減らすことができる(Green Sustainable Chemistry)等、様々なメリットが生じる可能性が見出されたためでした。

《東京大学大学院・小林教授のご研究》

東京大学大学院の小林修教授の有機合成化学研究室(*7)では、精力的にフロー合成を研究されています。

有名な研究成果は、権威ある学術誌である「Nature」(Vol 520, p329, 2015)に発表されたものです。

抗炎症薬であるロリプラム(Rolipram)を、工業的に容易に入手できる原料(アルデヒドとニトロメタン)から、フロー合成法4ステップで製造できること実証しました。

各ステップをフロー合成することはそれほど難しいことではありませんが(とはいえ、ひとつのステップであっても、フロー合成ができるように原料、製品、触媒、反応条件等を最適化することは、ひとつの論文になるくらいですから、難しくないと言ってしまうと怒られてしまいます)、通常の化学工場で行っているような普通に入手できる原料をスタートとして、欲しい製品を一気通貫で作れたことは驚嘆すべき成果です。

今までの医薬品の製造は実験室のmLスケールを工場のm3スケールにスケールアップすることが化学工学的課題でしたが、今後は、ラボのmLスケールをいかにフロー化できるかを検討することが新しい化学工学的な課題になるかもしれません。

次回は、マイクロリアクターによる製造の可能性やダウンサイジングのメリットについてご説明します。

(アイアール技術者教育研究所 S・U)

《引用文献・参考文献またはWEBサイト》

(*1) 株式会社スクラム(WEBサイト)

https://www.scrum-net.co.jp/product/list/chemical-synthesis/flow-chemistry/series-top

(*2) マックエンジニアリング株式会社(WEBサイト)

https://www.makeng.co.jp/technical/mr.html

(*3) 化学のグルメ「無機物(分類・有機物との違いなど)」(WEBサイト)

https://kimika.net/t2mukiyutigai.html

(*4) 石油化学工業協会(WEBサイト)

https://www.jpca.or.jp/studies/junior/tour02.html

(*5) 石油情報センター(WEBサイト)

https://oil-info.ieej.or.jp/whats_sekiyu/1-11.html

(*6) 橋本健治著『ベーシック化学工学』(化学同人), P6

(*7) 東京大学大学院理学系研究科/理学部化学科/有機合成化学研究室HP 「フロー精密合成」

https://www.chem.s.u-tokyo.ac.jp/users/synorg/jp/research/flow/index.html

](https://engineer-education.com/wp/wp-content/uploads/2024/01/whats-pharmaceutical-formulation-150x150.png)