押出機の種類と構成、スクリューの構造・形状《初心者向け 押出成形機の解説》

身の回りにあふれているプラスチック製品。

そのプラスチック製品の成形方法の1つである「押出成形」について解説します。

押出機の構造やさまざまな製品例、押出成形の品質ファクターとなる混錬などにも触れていきます。

本記事では押出成形機の構造について解説します。

ぜひ最後までお読みください。

目次

1.押出機の種類と構成・構造

押出機の構造は一軸押出機、二軸押出機、それ以外の特殊押出機に大別されます。

この「一軸」「二軸」とは、溶融した樹脂を混錬するシリンダー内のスクリューの本数のことです。

(1)一軸押出機

前述の通り、一軸押出機はシリンダー内のスクリューが1本の押出機です。

スクリューの材質はクロム、モリブデン鋼が多く使われます。

一軸押出機の特徴(メリット・デメリット)

一軸押出機は構造が簡単で、すべてのプラスチック材料を押出成形できるため、押出機の中でもっとも一般的に使用されています。しかし、一軸押出機ではスクリュー1本で樹脂の輸送、混錬、計量など多くの機能を持つ必要があるため、成形の制約になります。

このため、2本のシリンダーからなるタンデム型押出機なども普及しています。

タンデム型押出機の2本のシリンダーには、それぞれに直径などの異なるスクリューが1本ずつ入っており、回転数や成形温度を変えることで、押出成形の自由度が大幅に向上します。タンデム型押出機は食品トレーなどに使用される発泡ポリスチレンシートなどのシート成形が適しています。

(2)二軸押出機

二軸押出機では1つのシリンダー内に2本のスクリューが内蔵されています。

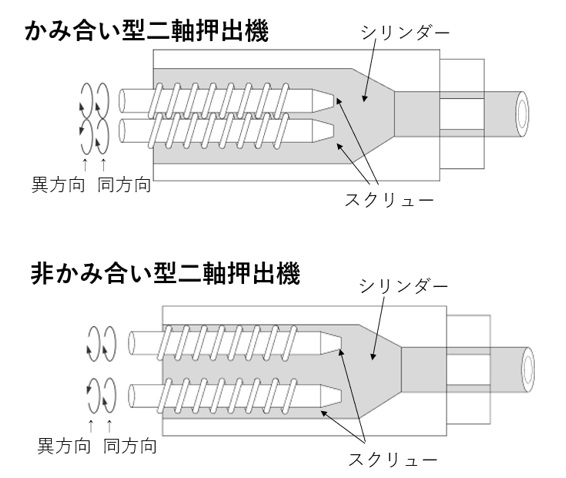

この2本のスクリューについて、回転が同方向か異方向か、または2本のスクリュー形状がかみ合っているか(かみ合い型)、かみ合っていないか(非かみ合い型)で大別されます。

【図1 かみ合い型二軸押出機/非噛み合い形二軸押出機の構造】

二軸押出機の特徴(メリット・デメリット)

二軸押出機の2本のスクリュー内での樹脂の移動は非常に複雑で簡単に数式化できませんが、非常に大きな力が加わるのでよく混錬できます。このため二軸押出機は一軸押出機に比べてスクリュー回転速度が遅くても成形材料に十分な混錬効果を与えられます。

また同じ二軸押出機でもスクリューの回転方向が同方向・異方向の押出機があります。どちらも一軸押出機と比較すると樹脂の移動・分散・混錬能力は高くなります。特に異方向回転の二軸押出機は発熱作用が小さく低温度での押出成形が可能なため熱安定性や流動性の悪い成形材料の押出に適しています。熱安定性や流動性の悪い成形材料としては硬質塩化ビニルなどが挙げられ、二軸押出機によってパイプなどが製造されています。

このように異方向二軸押出機は同方向二軸と比較しメリットが多いですが、スクリューとシリンダーが摩耗しやすく交換頻度が多くなるのがデメリットです。

二軸押出機のシリンダーの材質には、シリンダー内部を窒化処理した窒化鋼が広く用いられています。

またスクリューは窒化鋼、クロムモリブデン鋼などが主に使用されています。

(3)特殊押出機

一軸押出機と二軸押出機以外にも多くの特殊押出機があります。

例えば「プラネタリースクリュー押出機」(プラネタリーローラー押出機、遊星ねじ押出機)は可塑剤などの多数の添加剤が必要とされる塩化ビニルの混錬用として普及しています。

これは、1本のスクリューの周りに多数の星型の遊星スクリューを設置し、お互いかみ合いながら回転することで均一な押出成形を可能にします。

他にもスクリューを使わないスクリューレス押出機の開発も進んでいます。

スクリューレス押出機の一種であるインスタメルト押出機は、シリンダー(バレル)内に偏心したロータ(回転体)があり、成形材料はロータの回転によって溶融されます。高密度ポリエチレン(HDPE)やポリスチレン(PS)などのシート成形に適しています。

2.押出機のスクリュー構造

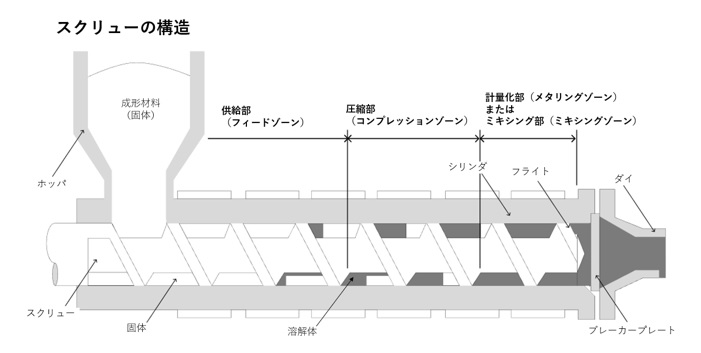

スクリューは成形材料の供給から順に、供給部(フィードゾーン)、圧縮部(コンプレッションゾーン)、計量化部(メタリングゾーン)、ミキシング部(ミキシングゾーン)で構成されています。

それぞれ使用する成形材料などによってスクリューの構造が大きく異なる重要な部分です。

【図2 スクリューの構成・構造】

(1)供給部(フィードゾーン)

スクリューの供給部(フィードソーン)は固体の成形材料が供給された直後の部分のため、成形材料にまだ十分な熱が加わっていません。このため供給部で輸送される成形材料は、固形のままで前進しにくい傾向にあります。

材料の前進を良くするには、スクリューへの樹脂の食い込みをよくする必要があり、そのためには材料とスクリューの摩擦はできるだけ小さくする方が有利です。したがって、スクリューの供給部には滑面として硬質クロムめっきなど処理を行います。

(2)圧縮部(コンプレッションゾーン)

圧縮部では、成形材料に十分に熱が加わった状態なので、大部分が溶融状態です。

圧縮部の目的は溶融した材料の含まれる空気、水分、揮発分を供給部へ送り返し、材料を圧縮させることにあります。

(3)計量化部(メタリングゾーン)

計量化部はスクリューの先端部分にあたります。

溶融した材料を一定圧のもと一定量ずつその先に送り出す役目を担っています。

押出成形においては、同一の製品を連続的に製造することが求められますので、スクリューから押し出された材料についても一定であることが求められます。一定圧・一定量の押出を行うため、スクリューの計量化部には一定の溝幅・溝深を設けることが一般的です。

(4)ミキシング部(ミキシングゾーン)

ミキシング部は計量化部の先、または計量化部がなく圧縮部から直接ミキシング部となっている押出機もあります。

完全に溶融した材料をさらに混合して樹脂を均一にするために設けることが多く、たとえば軟質塩化ビニルの均質化と混合効果を高める目的で多く使用されています。

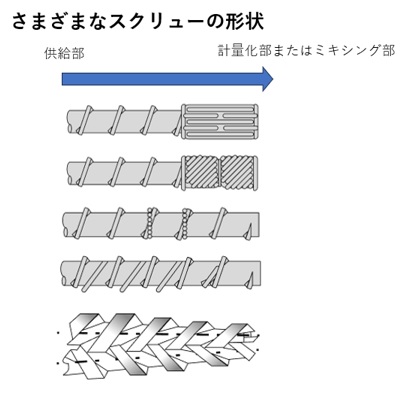

3.スクリューの形状

押出機のさまざまなスクリューの形状を図示します。

前述のとおり、スクリューは部分ごとにさまざまな機能が求められるため、部位によって形状が異なるのが一般的です。

【図3 スクリューの形状・パターンの例】

4.押出機の付帯設備

押出成形機においてスクリューとシリンダーはもっとも重要な役割を担っていますが、その他の付帯設備も欠かせません。主要な付帯設備を解説します。

(1)シリンダーの加熱冷却機能(ヒーターなど)

プラスチックの押出成形において温度条件は非常に重要です。

成形材料の種類によりますが、ヒーターで数百℃といった高い温度で成形材料を溶融します。

温度制御に関しては、溶融した成形材料を直接温度測定できないので、シリンダー内のできるだけ内部の内壁の温度を測定します。

成形材料が固体から完全に溶融した溶解体になるまでの3か所以上で温度測定を行うのが一般的です。

(2)スクリューの加熱冷却機能

スクリューによる加熱冷却もシリンダーと同様に重要です。

スクリューの温度調節は、スクリューの軸芯に穴をあけ、冷却水、一定温度の油または空気などを循環させて行います。

(3)ブレーカープレート

「ブレーカープレート」はスクリューの先端、出口にあたる部分に入れる金網のことです。

このブレーカープレートの効果としては(1)補強の効果、(2)成形材料中の異物をろ過、(3)シリンダー内部の圧力を高めることによる混錬効果、の3種類が挙げられます。

目詰まりや材料変更時の清掃のため、ブレーカープレートは度々交換が必要になります。押出成形機を一旦停止しシリンダーを分解してからしてからブレーカープレートを交換するのは時間・材料などの面から多大な損失です。このためシリンダーを分解せずにブレーカープレートを瞬時に交換できる機構(スクリーンチェンジャー)も存在します。

構造を理解したうえで押出成形機を使いこなそう

いかがだったでしょうか。

今回は押出成形機の構造ということで、押出機の種類、スクリューの構造と機能、付帯設備について解説しました。

次回からは具体的な製品例を示しながら、その押出成形技術について解説していきます。

まずは、押出成形の代表例ともいえるパイプ・チューブの製造方法と押出機についてご紹介します。

(アイアール技術者教育研究所 A・K)

《引用文献、参考文献》

- 1)沢田 慶司 著「わかりやすい押出成形技術」丸善出版

- 第1回: 押出成形の基礎知識・初心者向け解説!原理・特徴・用途、射出成形との違いは?

- 第2回: 押出機の種類と構成、スクリューの構造・形状《初心者向け 押出成形機の解説》

- 第3回: 《押出成形の代表例》パイプ・チューブの製造方法と押出装置を解説

- 第4回: 押出機によるペレットの製造を解説|なぜプラスチック成形の原料にペレットが使われるのか?

- 第5回: 押出成形によるシート/フィルムの製造方法とは|Tダイ法、多層押出など要点解説

- 精密押出成形技術入門(講師:金子隆 氏)