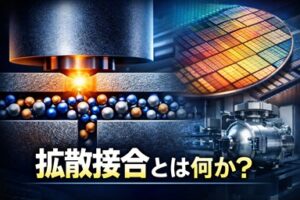

拡散接合とは何か?原理・方法・特徴をわかりやすく解説【図解付き】

近年、半導体や半導体製造装置をはじめとする分野において、微細な部品や異種材料を接合する技術の重要性が高まっています。このようなニーズに応える接合方法として、固相接合法の一種である拡散接合があります。

本記事では、拡散接合の原理や特徴、実用例等の基礎知識について解説します。

目次

1.拡散接合の位置づけ

材料の接合方法は大きく溶融接合、固相接合、液相-固相接合(ろう接・ろう付)の3つに分けられます。拡散接合はこのうち固相接合に分類され、母材の融点以下の温度で接合を行います。

2.拡散接合の原理

(1)拡散接合とは

原理の説明の前に、拡散接合の定義について紹介します。拡散接合の定義をJIS規格より引用します。

「部材を密着させ,母材の融点以下の温度条件で,塑性変形をできるだけ生じない程度に加圧して,接合面間に金属結合を実現して接合する方法。」(JIS Z 3001-2)

拡散接合の特徴は、「母材の融点以下の温度条件」で「塑性変形(*1)をできるだけ生じない程度に加圧」し、母材を溶融・変形させずに接合することにあります。圧接や超音波接合といった他の固相接合法は、加圧や超音波振動による塑性変形を伴いますが、拡散接合は最小限の塑性変形で接合することが大きな違いです。

拡散接合はその名前の通り、接合界面での原子拡散を利用して接合する方法です。接合の原理を次項にて説明します。

(*1)塑性変形:外力を取り除いてももとの形状に戻らない変形。

(2)拡散接合の原理(メカニズム)

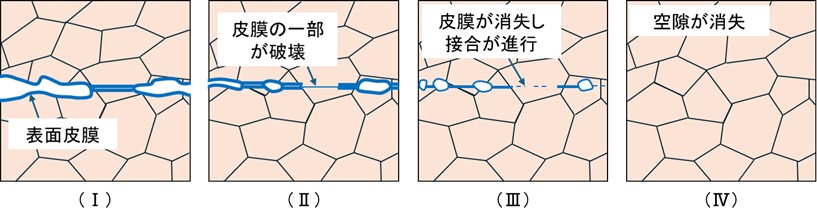

図1は、拡散接合の過程を表しています。

(Ⅰ)母材同士を加圧して密着させた状態です。母材表面には微細な凹凸が存在するため、凸部のみが接触しています。また、表面は酸化物等の皮膜で覆われています。

(Ⅱ)加熱すると、クリープ変形(*2)により凸部の変形が進み、徐々に接触面積が増加します。接触により皮膜が破壊され、母材原子の拡散が開始します。

(Ⅲ)拡散により接合界面にあった空隙が減少します。また、表面皮膜が還元・分散により消失するとともに、接合界面を超えて結晶粒が成長します。母材の境界が不明瞭になり始め、接合が進行します。接合が進行するには、一般に融点の40%~60%程度の温度が必要です。必要な温度は材質により異なります。

(Ⅳ)結晶粒内の空隙が拡散によって消失し、接合が完了します。

(*2)クリープ変形:一定の荷重を持続的に加えたときに、変形量が増大し続ける変形。高温でみられ、温度が高いほど変形速度は大きくなる。

【図1 拡散接合の過程】

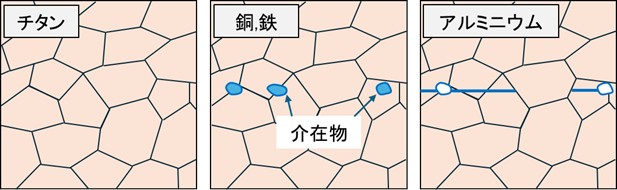

表面皮膜は母材の材質により大きく性質が異なり、拡散接合時の挙動にも差異があります。例えば、チタンは表面皮膜が母材中に消失します。銅や鉄は、表面皮膜の一部が凝集し、介在物として接合界面に残ります。アルミニウムは表面皮膜が消失せずに残存しやすく、界面の一部で接合不良が生じる場合があります(図2)。

【図2 材質による表面皮膜の挙動の違い】

3.拡散接合の方法

ここまで、拡散接合の基本的な原理を説明しました。本項では、実際の工業的な接合方法を説明します。

接合の成否は、接合面の清浄度や表面粗さ、温度・圧力・保持時間などの条件に大きく依存します。

工業的には、真空中で接合を行うことが一般的です。接合面の酸化皮膜や空隙の残留ガスが接合状態に大きく影響するため、真空中で接合することで安定した品質を得ることができます。材質や方法によっては、不活性ガスを用いる場合もあります。接合時間は1分~4時間程度で、母材の材質やサイズにより大きく異なります。拡散速度が小さい材質や、母材のサイズが大きい場合は接合時間が長くなります。真空引きや冷却を含めると、接合プロセス全体では数時間~半日程度を要します。

以下で代表的な拡散接合方法を紹介します。加圧方法により分類されており、接合の際に使用する設備が異なります。

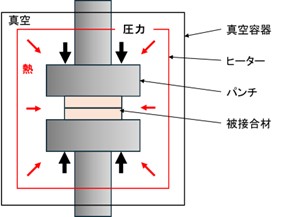

(1)真空ホットプレス

真空ホットプレス装置で拡散接合を実施する方法が主流です。密閉された容器中に接合する母材(図3中の被接合材)を入れ、真空にします。プレスにより母材同士を加圧した状態で加熱します(図3)。

【図3 真空ホットプレスの模式図】

真空度は10-4Pa程度、圧力は2~40MPa程度で実施されるのが一般的です。所定の圧力を印加するために必要な力は面積に比例するため、接合面積が大きくなるほど、設備に要求されるプレス圧は大きくなります。

接合温度は材質により異なりますが、融点の40~60%以上の温度が必要となります。

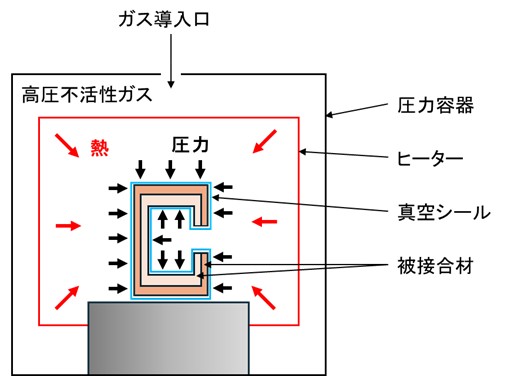

(2)HIP(Hot Isostatic Pressing:熱間等方圧加圧法)

他の方法として「HIP」が挙げられます。HIPは炉内のガス圧力により、接合母材(被接合材)を等方的に加圧する方法です。密閉した金属容器等で真空シール(空気を遮断)した接合母材を、高温高圧の不活性ガス中で加熱および加圧します(図4)。

1軸加圧では接合できない複雑形状や、プレスでは形状が損なわれる部品の接合が可能です。ガス圧力は20~200MPa程度が一般的に用いられます。

【図4 HIPの模式図】

(3)インサート材を利用した拡散接合

上記の接合方法とは分類が異なりますが、接合したい母材の間に、母材と異なる材質を挟んで接合する方法があります。母材の間に挟む材質を「インサート材」と呼びます。直接接合が難しい材質の異種材料接合に使用されます。インサート材が溶融しない場合を固相拡散接合、溶融する場合を液相拡散接合と分類することもあります。

使用例として、ステンレス鋼とチタンの接合にニッケルのインサート材を挿入する例等が挙げられます。

4.拡散接合の特徴

- 母材の変形が少ない:

前述したように、拡散接合は母材の塑性変形が小さい接合法です。高い寸法精度が要求される部品や、微小な構造を持つ部品といった、変形が製品品質に悪影響を及ぼす部品で適用のメリットがあります。

複雑な形状の中空部品や流路構造の成形にも利用されます。 - 母材の組織変化による性能低下が少ない:

母材の融点以下の温度で接合する方法であるため、母材の溶融や過度な熱影響を伴わずに接合することが可能です。母材の溶融や過度な熱影響は母材の組織を変化させ、性能低下につながります。

製品性能の低下や、性能を回復するための熱処理等の追加工程を避けることができます。 - 清浄な接合面が得られる:

接着剤やろう材を使用しないため、母材以外の成分や不純物を含まない接合面を得ることができます。

接合部に他の材質が存在すると部品の性能が低下する場合や、材質の純度や不純物の少なさが重要となる部品を接合する場合に適しています。例として、高い電気的・熱的特性や耐食性が必要となる部品が挙げられます。 - 異種材料の接合が可能:

母材の溶融や過度な熱影響を伴う接合法では接合が困難な材質の組み合わせでも接合が可能です。

アルミニウムとチタンや、銅とステンレスといった組み合わせが挙げられ、融点差や熱膨張率差、金属間化合物等の課題を解決することができます。 - コストが比較的高い

真空装置が必要であるため初期費用が大きいこと、接合に時間がかかり生産性が他の接合方法と比較して低いことから、コストは高くなります。

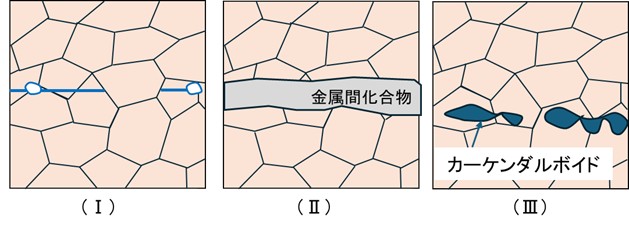

ただし、次のような特徴を有する材質に拡散接合を適用する場合(図5)は注意が必要です。十分な接合強度が得られない可能性があります。

(Ⅰ)強固な酸化皮膜を形成する(純アルミニウム等):接合界面に残存する酸化皮膜により母材同士の接触面積が小さく、拡散による接合が十分に進まない。

(Ⅱ)融点以下の温度でも脆い金属間化合物を形成する:母材より強度の低い金属間化合物層が接合界面に形成され、母材の強度が発揮されない。

(Ⅲ)拡散速度に差がある材料の組み合わせ:拡散速度が早い側の母材に空洞(カーケンダルボイド)が形成され、強度が低下する。

【図5 接合強度が低下する接合界面の例】

こういった特徴を持つ材質を接合する際には、事前に表面処理を行い清浄な表面を得る、インサート材を介した接合とする、接合条件を調整する等、強度低下の要因を防ぐ対策が必要となります。

5.拡散接合の実用例

拡散接合はさまざまな分野で利用されています。

航空宇宙や電子部品、近年では半導体分野での実用例が多く、高い品質要求があり付加価値の高い部品や、他の接合方法では対応が難しい部品において、拡散接合の採用例が増えています。

以下で具体的な実用例を紹介します。

- 微細構造や中空構造等の複雑形状

基本的に塑性変形を伴わないため、凹凸のある流路構造や中空構造を有する部品や、微細な部品でも形状を損なわずに接合可能です。

(例)金属フィルタ、樹脂成形金型、熱交換器 - 高い品質特性

原子レベルで結合し、接合部に化合物を形成しにくいため、高い気密性、熱伝導性、電気伝導性、耐食性等を実現できます。

(例)半導体用コールドプレート、燃料電池用セパレータ - 異種材料や接合しにくい材料

異種金属だけでなく、セラミックス同士やセラミックスと金属の接合が可能です。

特にセラミックスは半導体分野で多く実用されています。

(例)半導体パッケージ、半導体製造装置部品

6.まとめ

近年、情報機器の高度化やAI技術の急速な進展に伴い、半導体にはこれまで以上の高性能や信頼性が求められています。微細接合や異種材料接合を実現可能な拡散接合は、半導体デバイスや半導体製造装置を支える重要な接合技術の一つです。今後も継続的な技術開発が期待されると考えられます。

(アイアール技術者教育研究所 R・N)

《参考文献》

- 1)大橋修, 「拡散接合 その2 ―金属を接合するには,接合装置, 接合面積の増加過程,接合面の皮膜の挙動―」まてりあ, 57, 487-492.

https://www.jstage.jst.go.jp/article/materia/57/10/57_57.487/_pdf/-char/ja - 2)河合拓也, 小西博之, 中野渡功, 「真空ホットプレスを用いた拡散接合プロセスの開発」IHI技報, 62, 2, 64-71.

https://www.ihi.co.jp/technology/techinfo/contents_no/__icsFiles/afieldfile/2023/06/17/62.2.13.pdf - 3)金属技研(株)HP「拡散接合とは?メリットや用途例を解説」

https://www.kinzoku.co.jp/media/techinfo/a5