研磨加工の基礎知識と設計上の注意点[加工の種類と原理・表面粗さとの関係など]

機械加工には、材料を塑性変形させる「塑性加工」と、材料の削り取りを行う「切削加工」があります。

また、切削加工には「(通常の)切削加工」、「研削加工」そして「研磨加工」があります。

今回のコラムでは、設計者が加工方法を使い分けて活用できるよう、設計の観点から知っておくべき研磨加工のバリエーションについて簡単に説明します。

1.研磨加工と表面粗さ

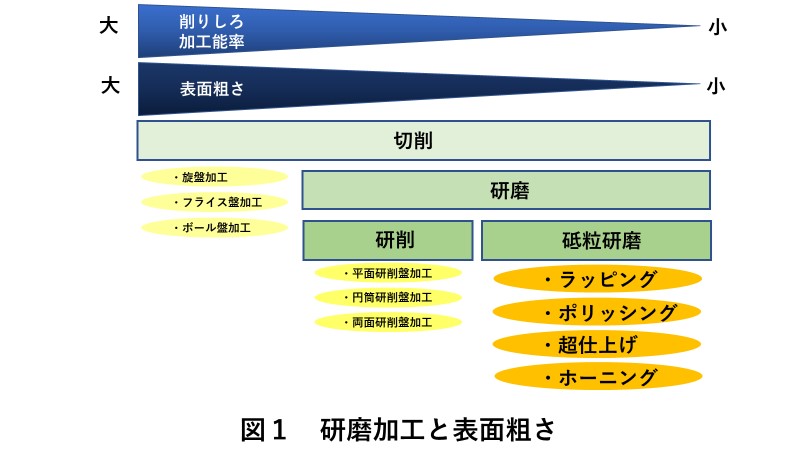

「切削加工」、「研削加工」そして「研磨加工」について、削りしろ、加工能率、そして加工後の表面粗さとの関係のイメージを図1に示します。

「研磨」は材料や粗材の表面の突起を研ぎ磨く加工で、残す突起すなわち目標とする表面粗さで工法が決まりますが、工法による突起の形状(模様)や組織への影響も考慮しなくてはなりません。

2.研磨加工の原理

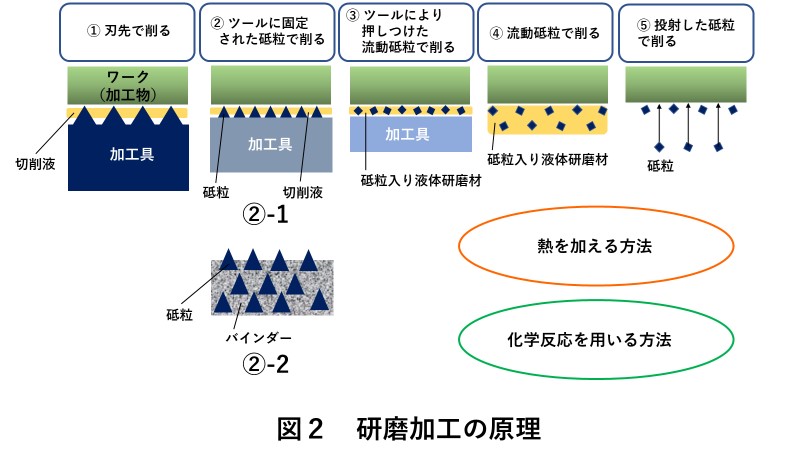

研磨を行う加工素材、すなわちワーク(加工物)の表面への研磨加工による作用の基本的理解のために、加工原理を模式的に整理したのが図2です。

研削加工では、図2の①で表すように、加工具の刃先でワーク(加工物)の表面を研ぎ削りながら表面粗さを小さくしていきます。

一方、図2の②~⑤のように砥粒(とりゅう)を用いる研磨では、砥粒が切削刃の機能を果たし、ワーク表面の突起に対して微細切削を行います。

砥粒の材質は工法により異なり、アルミナ、炭化ケイ素、炭化ホウ素、ダイヤモンド、酸化クロムなどが用いられます。

図2の②と③の工法においては、加工具あるいはワーク(加工物)に一定の負荷を与え、押し付けながら相対運動をさせて加工します。加工量は、加工距離と加工時間で管理します。

3.研磨加工の種類(バリエーション)

《ラッピング研磨》

ラッピング研磨では、図2の②-1に表すように、加工具のラップ台表面に砥粒が埋め込まれている方式と、③のように液体研磨剤を流し入れる方式があります。いずれの方式でも、ラップ台をワークに押し付け、間の砥粒とワークを擦り合わすことにより研磨を行います。

《砥石研磨》

砥石研磨では、図2の②-2に示すように、砥石が砥粒とバインダー(結合剤)により成形され、砥粒を含む砥石の表面が損耗しながらワークを削り研磨を行います。

《バフ研磨》

バフ研磨では、ラップ台に相当するのが「バフ」と呼ばれる柔らかい素材で、これに研磨剤を付けて回転させながらワークに当てることにより研磨を行います。

《ポリッシング研磨》

ポリッシング研磨では、材料に押し付ける加工具を「ポリシャ」と呼びます。

「ラッピング」は数μm以上の砥粒と、硬質工具のラップを用いますが、「ポリシング」は数μm以下の砥粒と、合成樹脂などの軟質工具のポリッシャを用います。

このためラッピングに対してポリッシングの方が表面粗さを小さくできますが、削りしろが小さく、加工能率も小さくなります。

《超仕上げ研磨》

超仕上げ研磨では、粒度の小さい砥石に微小振幅を与えながら、ワーク表面を移動させ研磨を行います。

CBN(Cubic Boron Nitride)などを用いた超砥粒度砥石も用いられます。

《ホーニング研磨》

ホーニング研磨では、保持具に「ホーン」と呼ばれる棒状砥石を複数取り付け、ワークの円筒内径部に押し付け、回転運動と往復運動をさせて研磨を行います。

《砥粒流動研磨》

砥粒流動研磨は、④に示すように、流動体の中に砥粒を混ぜる方法です。流動体として粘弾性樹脂を用いる方法もあります。

「流体研磨」「AFM」「エクスツルードホーン加工」などと呼ばれるものがあります。

《サンドブラスト研磨》

サンドブラスト研磨では、⑤に示すように硬質粒子をワークに投射してワークの表面やエッジ部を削ります。

《バレル研磨》

バレル研磨では、複数のワークと研磨メディア(研磨石)を、「バレル」と呼ばれる回転容器の中で混ぜ合わせたり振動を加えることによりワークの表面を研磨します。ワーク同士も衝突します。

《その他の研磨方法》

熱を用いる方法としては、流体に電気を通しワーク表面を加熱・溶融する「電解研磨」があります。

また、化学反応を用いる方法としては、研磨液の化学作用によりワーク表面に酸化膜などを形成し、これを砥粒で切削する方式などがあります。

4.必要設計特性と研磨加工

製品設計において必要とされる特性に応じて研磨加工の種類を選択しなければなりません。

以下に設定時の注意ポイントをまとめました。

工法・工程設計に不必要な制約を与えてはいけませんが、設計で前提とした工法は設計図面で明示し、原価低減や現地化などにおいて工法・工程の変更が検討される場合にも保持されるようにしなければなりません。

- 関連ページ:表面粗さ等「表面性状」に関する製図知識の解説はこちら

(1)材料、素材表面の削除

設計図面で表面粗さだけを指示する場合、素材表面の削除可否あるいは要否は要求されていません。

これらに対しては必要に応じて、図面指示をしなければなりません。

表面を加工すなわち取り除くということは、機能する表面組織が変化することを意味します。

例えば、鍛造粗材においては表面に圧縮残留応力があり、引張り破壊に対して耐性があります。

鉄鋼材などにおいて、浸炭や窒化などの熱処理を行った後に研磨を行う場合には、硬度や組織の深さ方向に対する変化への配慮を行い、適切な削りしろ(研磨しろ)となるように設定しなければなりません。

(2)摩耗低減

高い面圧を受ける部品などにおいて摩耗低減のために表面粗さを小さくする場合には、同じ数ミクロンレベルの粗さにおいても加工方法により耐摩耗性に差が出る場合があります。これは研磨方法により加工模様が異なり、潤滑特性に差が生じたり、研磨熱により表面組織が変化するからです。

研磨焼けによる表面組織劣化は、「エッチング」と呼ばれる化学腐食を用いることにより腐食色ムラとして検出できます。

摩耗対策を、表面粗さと表面処理の組み合わせにより行う場合には、工程順も考慮しなければなりません。

先に研磨を行った後に表面処理を行う場合と、表面処理後に研磨をする場合とでは、表面粗さを同じにしたとしても表面処理の最表面組織が異なります。

(3)切り欠き効果の低減

応力集中を軽減するためにコーナーのRを大きくしますが、さらに内側稜線部のエッジ形状を丸めるためには電解研磨が有効です。

応力集中部では、形状とともに表面の平滑度も重要で、電解研磨の条件を最適化することにより目標の平滑度を得ることができます。

(4)流量係数の向上

高圧燃料噴射装置などにおいては、圧送効率を向上したり、噴射噴霧特性向上のため、通路や噴口部の流量係数を向上することが有効です。このため、流れの抵抗となっている部分の形状を変えたり、滑らかにするために、砥粒流動研磨が活用されます。

研磨後の形状は複雑な三次元形状であり、粗さ測定も困難な場合が多いため、工程変数と形状精度・粗さ精度との相関を調査し、バラツキ管理をすることが重要です。

(日本アイアール株式会社 特許調査部 H・N)