製造業の常識?「5S活動」の基本を早わかり解説!

目次

Ⅰ. 5Sはは身の回りから

「5Sとは、整理・整頓・清掃・清潔・しつけのローマ字の頭文字Sをとったものである」

ただでさえ忙しいのに、こんなことやる時間がない、と思われる方も少なからずおられるのではないでしょうか?

しかし、実践してみて目に見える効果が確認できれば、やる気もぐんと出てこようというものです。

5Sは会社での活動の以前に、日常生活で実践すべき事柄です。まずは自分自身の5Sを見直しましょう。

例として挙げれば、

- 何年も着ていない衣服でクロゼットが一杯・・・整理

- 使いたい道具ほど奥に有って取り出せない・・・整頓

- 部屋が散らかし放しで埃もたまる・・・清掃

など、まわりを見渡すと5Sの種が、いくらでも見つかりそうです。

日常生活の5Sからまず実践しましょう。

早速、今度の休日にでも思い切って実行してみましょう!

Ⅱ. 5S活動の効果とQCD

ご自身の5Sを実践してみていかがでしたか?

生活の質が向上することを実感できたのではないでしょうか?

- 整理→不用品の気づき ⇒ 無駄な買い物削減 ⇒ 生活費低減(コストC)

- 道具の整頓 ⇒ 使いたいときにいつでも取り出せ時間の節約(納期D)

- 部屋の清掃 ⇒ 埃カビが取れて、健康状態良好(品質Q)

そう、実はこれらは会社における活動にそのままあてはまることです。

5Sが実践できていなければ、

- まともな製品が作れない(品質Q)

- 製品製作に無駄な費用が掛かる(コストC)

- 製品製作納期が長くなる(納期D)

といった結果に繋がることになるのです。

Ⅲ. 5Sは会社の顔?

第一印象の重要性については、論を待つまでもありません。

顧客が自分の会社を訪問される際に、事務所・工場の5Sが行き届いていれば、好印象を与え、その後の仕事にも好影響を及ぼすでしょう。

逆に5Sが行き届いていないと、

- 書類が机の上に山積み状態で、必要な図書がすぐ取り出せない

- 工具や測定器が工場内に散乱している

など、整理・整頓が出来ていないような状態では、自社製品の品質や信頼性に疑いをもたれることにもなりかねません。

Ⅳ. 5Sの概要と活動のポイント

「整理」

(1)不用品によるムダの発生

不用品が多いと、山の中から探すことになり、様々なロスが発生します。

[使いたいものに限って見つからない⇒時間のロス]、[使いたいものが不用品の裏に隠れている⇒どかす手間がかかる]といった結果になります。

使わないものをいかにして処分するか、がポイントです。

(2)職場は物置ではない

「あれば便利」がいつの間にか、不要品の山を築くことになります

次のように使用頻度に応じて整理します。

- 常に使うもの

- たまに使うもの

- いつか使うもの ・・・実際には使えないものも多いので、適正に廃棄します

《使用頻度の判断基準は?》

「常に使うもの」は、「毎日必ず使用するもの」と「毎日ではないが、職場の担当業務には必要で、他職場ではあまり使用しないもの」など専有性の高いものを中心に考えて、抽出すると良いでしょう。

一方、「たまにつかうもの」と「いつか使うもの」は、過去一定期間の使用実績を調査して、その間に使用していないものは廃棄処分の検討をしても良いでしょう。

「整頓」

(1)未整頓はムダと不適合の温床

整頓が出来ていない状態とは、どこに何があるのか不明確で、あってもすぐ取りさせない、ことを指します。

この状態は、[探すのに時間がかかる ⇒ ようやく探し当てても、山の中で取り出すのに手間がかかる ⇒ ようやく探し出した部品が、仕様と異なる部品であった]など、ムダと不適合の温床となります。

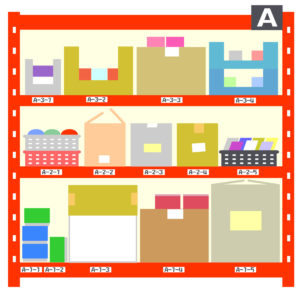

(2)整頓の極意は「見える化」

① 置き場所の表示

置く場所とそこに置いてあるものの表示を一致させることで、元に戻す際に間違いを生じることがなくなり、効率よくものを取り出すことができます

② ボックスやキャビネットを使わず、棚はオープンに

箱に入れることで外見はきれい(=整頓したつもり)、でも中がごちゃごちゃで、余分なものや使わないものまで混在していたりすることが間々あります。

壁掛け式か、オープン棚方式とする方が、ものの存在場所をより明確にすることができます

「清掃」

(1)清掃を行う意味

職場を常に清掃して汚れのない状態を保つことは、

- 職場環境を快適に保ち、従業員のやる気向上、活性化につながる

- 訪れるお客様に好印象を与える

などの効果の他に、品質管理上も重要な意味を持っています。

特に、異物混入防止は、食品や精密機器にとって生命線です。

また安全管理上、重要な意味もあります。

(例)水や油で床が濡れたらすぐに清掃する。⇒ スリップによる転倒事故を防止する。

(2)清掃による不適合の未然防止

治工具類、機械器具の清掃点検なども重要です。

定期的な清掃と点検で、製造に必要な治工具や機械器具の健全状態を維持することにより、製品不適合発生の未然防止に役立ちます。

「清潔」と「しつけ」

(1) 見える化

5Sにおける「清潔」とは、決められたことが確実に守られていることをいいます。

すなわち、5Sのうちの、整理・整頓・清掃の3Sが、恒常的かつ自主的に推進される好ましい状態で、そのための手順・ルールがきちんと整備されていること、といえます。

皆が統一基準に従って、迷いなく行動できるように環境整備を図ります。

5Sの「清潔」によって、社員の行動基準が、きちんと「見える化」されて、「しつけ」によって習慣づけされた職場では3S「整理・整頓・清掃」の実践が常に維持され、皆が活き活き明るく活動できるでしょう。

(2) 挨拶

決められたことを当たり前にできる基本中の基本として、しつけの行き届いた職場では、挨拶が明るく交わされます。例えば、以下のオアシス運動を実践してみるのも良いでしょう。

- 「おはようございます」

- 「ありがとうございます」

- 「しつれい(失礼)します」

- 「すみませんでした」

こうした取り組みは、職場の活性化や訪問する人へ好印象など、様々なメリットがもたらされます。

皆様の職場では、明るい挨拶が交わされていますか?

挨拶が不活性な職場は、5Sが浸透していないのかもしれません。

(3)ホウレンソウ(報告・連絡・相談)

職場コミュニケーションの基本ルールです。約束事を守るためのしつけの一環として定着させましょう。

従業員一人一人の主体性、気づきの醸成のためにも重要です

皆様の職場は、ホウレンソウが活発に行われる、風通しの良い職場ですか?

Ⅴ. 5S活動がもたらす具体的な効果とは?

(1)安全性の向上

- 整理:不用品を処分することで、結果として生じる空間余裕は、退避域確保など安全性向上にもつながります。

- 整頓:用途、重量など、器具の特性を考慮して保管場所を整えることで、必要なものを安全に取り出すことができます。

- 清掃:機器類を定期的に清掃点検することで、異常の早期発見と対処による事故の未然防止につながります。

(2)5Sで品質改善

- 清潔:ルール・手順を見える化(文書化)し、PDCAサイクル(計画Plan → 実施Do → 確認Check → 修正Action)を回して、必要に応じた修正を加えていくことで品質改善につながります。

- しつけ:決められたルール・手順が定着して、皆が遵守することが重要です。

(3)5Sでコスト・生産性改善

ちりも積もれば山となります。(ムダの集積ロスコスト)

必要な治工具を探すのに時間がかかったり、製作指示に不備があって問い合わせに時間とられたりするなど、整理・整頓の不全、さらにその背景となる業務手順の文書化(見える化)の不備(清潔の不全)に起因するも無駄は多くあります。

このようなロスコストを5S活動で低減させることが可能で、ムダ取りによる生産性向上にもつながります。

5Sは、職場のムダ要素を排除して、快適な職場作業環境を整備するものですから、製造業の3大命題であるQCDのすべてに通じる活動といえます。

当研究所では、5S活動を推進する立場にある方(製造現場マネージャーの皆様や教育ご担当者様など)の教育を支援するために、5Sに関するセミナー・研修やeラーニング講座も提供しております。

ぜひ、皆様の職場環境改善にお役立てください。

(アイアール技術者教育研究所 S・Y)