切削加工歴26年の職人解説!切りくずの見極め方と最適条件のポイント

「切りくず」(切粉)は、切削工具を使用して任意の形状に被削材を削る「除去加工」において必ず発生するものです。切りくずが原因となり不良品を作ってしまった経験のある方は少なくないでしょう。

また、カール状になった切りくずで怪我をしたことがある方も多いと思います。切りくずは高精度かつ安定した加工において「排除すべき邪魔者」ですが、多くの情報を作業者に提供してくれます。

この記事は、切りくずの形状や色、切りくずから得られる情報のほか、関連するトラブルや対処法などの実践的な知識について、切削加工歴26年超の筆者が解説します。

目次

1.被削材の材質や加工条件によって変化する切りくず

切りくずの形状は被削材の材質や加工条件によって変わるため、一定ではありません。

軟質で粘りのある材質だと切りくずが長くカール状になり、鋳物などの粘りが少ない材質では細かい粉末状の切りくずとなります。

また、回転速度や送り速度、切込み量などの切削条件や、使用する工具のブレーカー形状などでも発生する切りくずの形状が変化するため、段取りをおこなう作業者は被削材の性質や工具の形状に合わせた加工条件を選択することが重要です。

2.切りくずの色と形状

切りくずは「任意の形状に除去加工をおこなったときの不要な産物」ですが、直接見ることができない工具と被削材の「接触点の情報」が詰まっています。

近年では、マシニングセンターの機内にカメラを取り付け加工している状況をリアルタイムで観察し、切りくずが発生している状況を見ることが可能ですが、工具と被削材が高速で接触しているミクロなポイントを見ることはできません。そのため、切りくずの形状や色は工具と被削材、加工条件の適否を知る重要な手がかりとなります。

以下で、切りくずの色や代表的な形状について詳しく解説していきます。

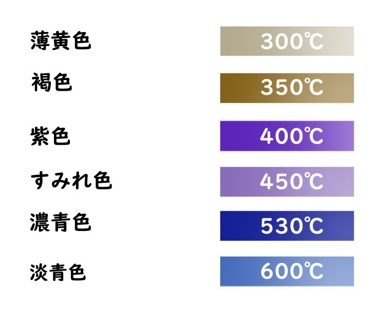

(1)切りくずの色と加工点の温度

切削加工では、高速で回転する工具や被削材を接触させて加工するため、工具と被削材が当たっているポイントは摩擦熱により高温になっています。そのとき、金属の表面に薄い酸化被膜が発生し光の乱反射が起こるため、以下の図のような色となります。

【図1 切りくずの色と発生している温度】

色の違いは酸化被膜の厚さの違いです。切削時の温度が高いほど被膜は厚く青くなり、温度が低いほど被膜は薄く黄色に近くなります。

マシニングセンターやCNC旋盤でのウェット加工時は、クーラントにより冷却されているため上の図のような干渉色(テンパーカラー)は発生しにくく、加工時の温度の推測は困難です。

一方で形状にも加工の安定性やトラブルの兆候が現れます。以下では、代表的な4種類の切りくず形状について解説します

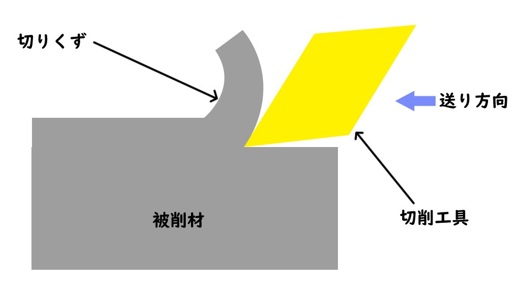

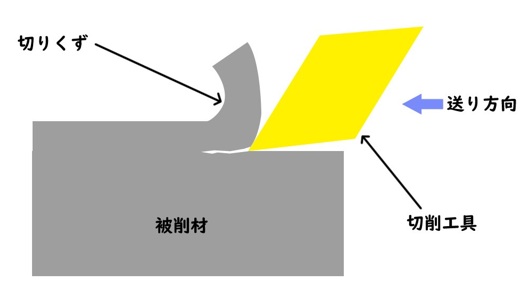

(2)流れ形の切りくず

切削加工時の抵抗の変動が少なく、安定した状態で排出される切りくずです。

しかし、切りくずが帯状や螺旋状に長くつながりやすく、使用している工具や被削材、治具などに絡みつき、作業性が落ちる可能性が高いので、ブレーカー付きのチップなどを使用して細かく分断する必要があります。旋盤加工のような連続加工時に発生しやすく、特に柔らかく延性の高い(粘りが強い)材質では注意が必要です。

【図2 流れ形の切りくず】

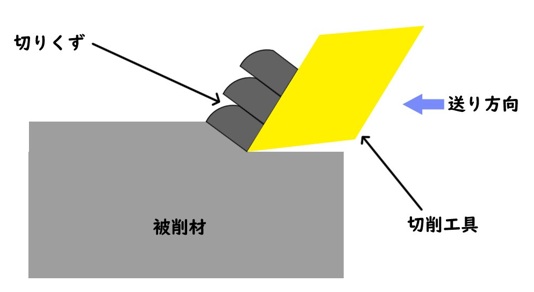

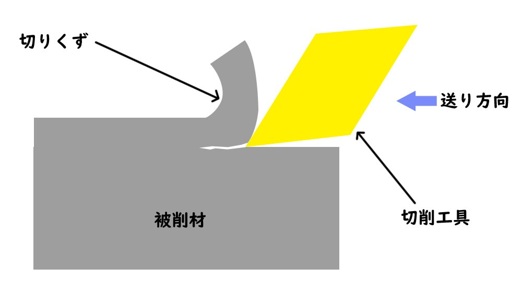

(3)せん断形の切りくず

切りくずの処理が容易で絡みつきが少なく、作業効率や安全性の面では良好な切りくずの形状です。

切削時に材料がせん断破壊を起こすのが主な原因で、延性が低く硬くてもろい材質を加工しているときに発生しやすく、排出される切りくずの形状は短く粉状となります。

加工の精度は流れ形よりも低く、刃先の異常発生時や切削送りがやや過剰なときにも生成されやすいのがこの切りくずの特徴です。

【図3 せん断形の切りくず】

(4)亀裂形の切りくず

被削材が非常にもろい場合にできる切りくずの形状で、刃先が材料を切削するよりも先に亀裂が入って切りくずとなるため、流れ形のように長くならず切りくずは細かくなります。

特に鋳鉄などでは顕著で、亀裂の発生によって指定した切り込み量よりも深く削られるため、仕上がりの表面粗さは低下します。切削時の抵抗は亀裂の発生周期で変動しますが、「脆性破壊」のため切削抵抗そのものは小さくなるのが特徴です。

【図4 亀裂形の切りくず】

(5)むしれ形の切りくず

加工時に発生した亀裂が刃先よりも深く入り込み、ひきちぎられるように切りくずが出るため、加工面がむしられ表面粗さが著しく低下します。上記の亀裂形と酷似していますが「延性が強い(粘りが強い)」材質で起こりやすく、切りくずが適切に排出されていないことが原因です。

低切削速度での加工時に発生しやすい「構成刃先」も、むしれ形の切りくずが生成する要因のひとつとなっています。

【図5 むしれ形の切りくず】

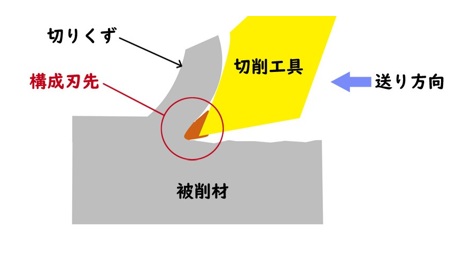

《構成刃先とは?》

構成刃先とは、被削材の一部が工具の刃先に付着し「付着物が刃先の一部」となってしまう現象です。

【図6 構成刃先】

構成刃先は「付着」と「脱落」を繰り返し、切削抵抗を変動させつつ「むしれ形の切りくず」を生成し、加工面を著しく悪化させます。工具そのものにも悪影響があり、脱落時に本来の刃先をも剥離させてしまうことがあり、結果としてチッピングや刃先の大きな欠損を引き起こします。

ちなみに、切れなくなった包丁でアルミホイルを切ると一時的に切れ味が戻るのは「包丁の微細な欠けにアルミが溶着し、構成刃先として機能」するためです。

3.切りくずの形状によって起こるトラブル

切りくずは被削材の性質や加工条件、工具の種類によって形状が変わるため、いろいろな切りくずの形状ならではのトラブルが発生します。その結果、不良品が発生したり工具が破損したりした経験のある方は少なくないでしょう。

以下で、切りくずによって起こるトラブルをわかりやすく解説します。

(1)切りくずの巻き付きによる傷の発生

切りくずが回転する被削材や工具に巻き付くと、被削材の表面に渦状の傷やひっかき傷をつけてしまうことがあります。

主に、延性の高い(粘りが強い)材質の加工時や深い切り込みで低速送りの加工時や、仕上げ加工時に発生するトラブルです。切りくずが細かく砕けず長く伸びてしまい、回転運動によって硬度が低いもの(被削材)に傷をつけてしまうのが大きな原因です。

特にアルミ材の加工時は切りくずが巻き付きやすく、被削材そのものが柔らかいため深くえぐられたような傷が残ってしまう可能性があります。

(2)機械や設備への噛み込み

カール状に長く伸びた切りくずは、製品への傷だけでなく機械やその他の設備などにも悪影響を及ぼすことがあります。細かく砕けた切りくずも、ATCアームへの噛み込みによるセンサーの誤作動やアラームの頻発、主軸テーパー内部の損傷につながるため注意が必要です。

場合によってはATC動作中の工具の脱落などが発生し、工具や製品の破損、人身事故の危険性が増大します。また、テレスコカバー(工作機械の保守・安全のための伸縮カバー)のすき間に噛み込むとカバーの動きが悪くなり、最悪の場合はカバーが破損することがあります。

(3)作業者の労災リスク増大

汎用旋盤や汎用フライス盤の場合「外装カバー」が無いものが多いため、巻き付いた切りくずによる重大な労災リスク発生の可能性が高まります。特に汎用旋盤では、旋削バイトと被削材に体を近づけて作業することが多いため、カール状の切りくずに絡まれて怪我をした経験のある方は少なくありません。フライス盤でも、細かく砕けた切りくずが目に入り、眼科のお世話になった方もいます。

長く伸びた切りくずは工作機械の回転運動により「高速で回転する金属製の鋭利な鞭」のようになっているため、適切な切りくずのコントロールが必要です。

(4)切削抵抗の増加による工具の破損

切削加工により発生した切りくずは、加工硬化によって、部分的に元の素材より硬くなる場合があるため、切りくずの刃先への噛み込みは工具の早期摩耗やチッピングの原因となります。その結果、切削抵抗が増大し工具が破損する可能性が高くなり、工具の破損による製品の不良品発生や幾何公差からの逸脱、表面粗さの低下につながるため注意が必要です。

特にロングドリルでの深穴加工では、発生した切りくずが重力により穴の内部に落ち込んでいく可能性が高いため、破損のリスクが増大します。

また、タップ加工時の切りくずの噛み込みも、切削抵抗が増大するためネジ穴のむしれやタップの折損につながるリスクの要因です。

(5)切りくず詰まりによる労力の増大や不具合の発生

長くカール状に伸びた切りくずは、製品の不具合発生だけでなく、作業性の低下や労力の増大をも招きます。

フライス盤で発生する切りくずの多くは「細かく砕けた粉末状」のため、切りくず処理は比較的楽に行えますが、切削した量に対して外見上の体積が大幅に増大する「カール状の切りくず」は、処理の手間がかかり怪我などのリスクも上がるため、清掃時などの切りくず処理は注意が必要です。

さらに、カール状の切りくずの場合は作業環境の安全確保のため頻繁に切りくずを処理する必要があるため、切りくず処理にかかる労力も増大します。

4.最適な条件の見極め方と対策

切りくずによる怪我のリスクを低減するため、工作機械での作業時は必ず「適した作業服」や「保護メガネ」などの保護具を装着するのは当然ですが、最適な条件を見極めた切りくず対策は安定した加工を安全におこなううえで重要です。

以下で、適切な切りくず対策をわかりやすく解説していきます。

(1)切りくずの長さや形状から切削条件を見直す

多くの場合は、工具のノーズRの調整や切込み角度、送り速度や切削速度などの「加工条件の見直し」で対策が可能です。

特にマシニングセンターやCNC旋盤では加工中の回転数や切削送り速度を調整する機能があるため、段取り加工時に「オーバーライド(プログラムで指定された主軸回転数や送り速度を、作業者が手動で一時的に変更する機能)」の数値を増減させ、最適な切りくず排出のポイントを見つけてください。加工後は、加工プログラムにオーバーライドで調整した数値を反映させることで、安定した加工条件ができます。

また、荒加工時の送り速度を高めにすることで切りくずを厚くし、細かく分断させる方法も被削材の性質によっては有効な手段です。

(2)チップブレーカー付きの工具を使用する

材質や工程に合わせたチップのブレーカー形状の選択も有効な方法です。

すくい角の滑らかな工具は切削性が良く加工精度も高まりますが、切りくずが長く伸びやすい性質があるため、比較的切り込みが小さい仕上げ加工に利用することで切りくずの量を少なくし、巻き付きを最小限に抑えることが可能です。

また、切りくずは構成刃先発生の原因にもなりやすく、仕上がり精度の悪化や表面粗さ低下の原因となるため、適切なコーティングの選択やクーラントの使用などで対策をおこなってください。

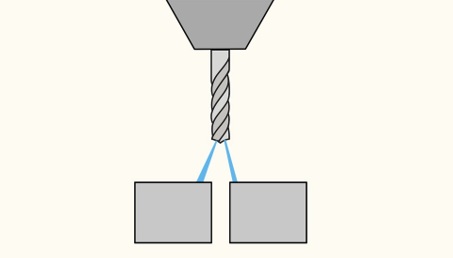

(3)加工パスの変更または改善

加工パス(切削経路)を変更または改善して切りくずの排出を調整するのも効果的です。

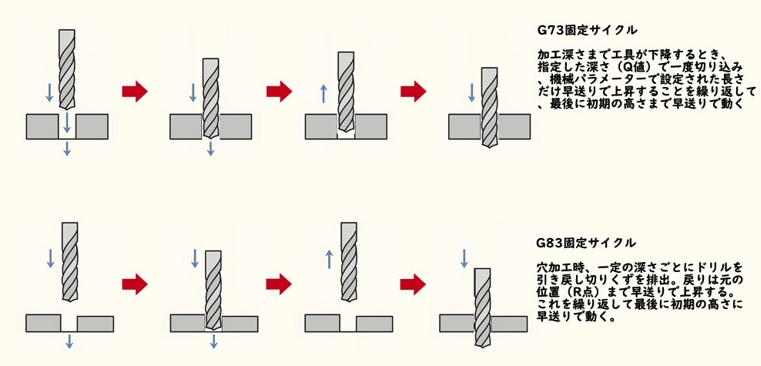

ドリル加工時ならG73よりもG83の固定サイクルを使用することで、切りくずの排出性が高まります。

【図7 穴あけ固定サイクル】

フェイスミルやスローアウェイエンドミルの場合は、加工する製品の端から加工することで切りくずの嚙み込みを最小限に抑えられます。近年では、加工中の工具を振動させ切りくずを分断しながら加工する「振動切削(オシレーション)」機能を備えた工作機械もあります。

加工パスを変更した場合、トータルの加工時間が伸びることがあるため、パスの変更はリーダーや管理者から許可を得たうえでおこなってください。

(4)クーラントによる切りくず排出

十分な吐出圧・方向性のあるクーラントは、切りくずの排出性を高めるのに有効な方法です。しかも、工具の潤滑や冷却も兼ねているため、構成刃先の発生を抑制し工具の寿命を大幅に高められます。安定した加工ができるため、加工の精度も高まり表面粗さの向上も期待できます。

樹脂などのクーラントの使用が不向きな材質の場合は、圧縮エアーの活用も切りくず対策には有効です。

深穴加工では、センタースルークーラント対応のドリルを使用することでドリル先端を冷却し、切りくずの排出性を高めることも可能なので、検討してみてもいいでしょう。

【図8 センタースルークーラント】

(5)加工する設備の変更を検討する

自社に横型マシニングなどの設備があるなら、重切削を必要とする製品や深穴加工のある製品を加工する設備の変更も切りくず対策として効果的です。

横型マシニングは主軸が水平方向に動くため、加工する面が垂直となります。そのため、重力によって切りくずが下に落ち、加工面に堆積しにくいため、切りくずの噛み込みを最小限に抑えられます。また、横型マシニングの多くは機内にスクリューコンベアを装備しており、切りくずを自動で機外に排出できるので、切りくず処理にかかる労力や手間を削減できます。

【図9 スクリューコンベアのイメージ】

5.切りくずから得られる情報を見極め、安定した加工をおこなう

切りくずは切削加工時の不要な部分から出る産物ですが、切削条件や被削材の性質、加工点の温度、工具の切れ味など、直接見ることができない多くの情報を持っています。切りくず形状をよく知ることで、刃先の摩耗度や異常の早期発見、切削条件の適否を読み取れるため、オペレーターは加工時に発生する切りくずの色や形状の変化を見逃さないように注意してください。

定期的に切りくずの状態を確認することが、高精度かつ安定した加工を維持するうえで重要であることを今回の記事で再確認できれば幸いです。

(アイアール技術者教育研究所 T・K)