【複合的要因の不具合への対応】知っておきたい手法の種類と手順・使い方のポイント

不具合の対策には、不具合メカニズムを明らかにする努力が重要です。

メカニズムが明確でないまま対策を行った場合には、不具合が再発する可能性があります。

特に不具合の要因が複合していると思われる場合は要注意です。

そこで今回は、複合不具合の考え方と対応について紹介し、関連する手法について「使い方のポイント」についても説明します。

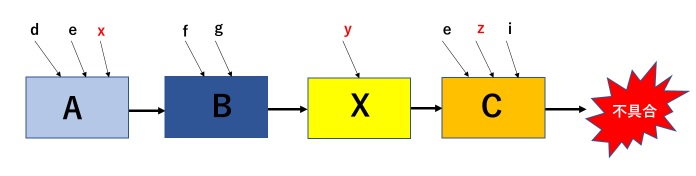

不具合メカニズムフロー図

不具合メカニズムの見える化は、自分自身の理解と関係者と理解を共有化するために重要です。

このために、以下のような不具合メカニズムフロー図が活用できます。

この図を用いて、明確な説明ができなければなりません。

あやふやな図しか描けないということは、現象も解明されていないことを意味します。

(以下の図は、描き方を理解するための例です)

- 図全体の構成は、不具合に至るまでの現象を時間順に表すものです。

- A、B、X、Cは、”現象の変化”を表します。

- d、e、x、f、g、y、e、z、iは、各段階の”現象の要因”あるいは”現象を加速する要因”を表します。

- X、x、y、zは、最初は分からずに”究明された項目”です。(当初のフロー図では、含まれていません)

- 要因eのように、複数の段階の現象(現象AとC)に影響を及ぼすものがあります。

- 現象の段階の進展は、不具合情報(現場、現物、現象)や再現テストと一致していなければなりません。

- 不具合情報の詳細確認や変数実験などから得られた知見により、当初分からなかったXやx、y、zを見つけていきます。

- 仮説の数に応じて、不具合メカニズムフロー図も複数作成して考察する必要があります。

再現テストの考え方

同じ不具合は、不適当な加速テストによっても作れます。

たとえ最終破壊が同一であっても、破壊のプロセスが異なっている場合には、不具合現象を再現できたとは言えません。

破壊の例で言えば、破壊起点の場所や状態、破壊進展の様子、最終破壊部の場所や状態が一致していなければなりません。

最初は仮説に基づき、要因や加速要因を想定し、変数として評価します。

この結果を詳しく解析することにより、新たに仮説を立てて検証していきます。

この際に得られた知見は、今回の現象とは繋がっていなかったとしても実験レポートに記録しておくと、他の調査に活用できたり、技術の蓄積となります。

実際にやってみて初めて分かることもあり、狙いどおりにならなかった実験も重要です。

FMEAの活用方法

不具合解決のために、既に作成済みのFMEA(故障モード影響解析)を利用します。

事件の犯人捜査で言えば、最初に作成したFMEAは、通常は単独犯(単独の故障)の影響度、発生確率そして検出性を分析しています。

FMEAに基づく管理値も、単独犯での影響を基に定義されています。

一方、共犯事件(複合要因不具合)の場合には、例えば管理値レベルギリギリのものが三つ重なったらどうなるか、あるいは相乗効果(互いに影響を受けて現象を加速する効果)は無いかということを考えなければなりません。このような視点で、作成済みのFMEAの内容を確認・考察します。

なぜなぜ分析(5why分析)の活用方法

不具合メカニズムを明確にするには原因を深堀りして、根本原因(ルートコーズ、root cause)に辿り着くことが重要です。

このために、なぜなぜを繰り返していく「なぜなぜ分析」が活用できます。

視点を変えるなどして、いろいろな原因を考えなければなりません。以下の例が参考になると思います。

(例)上司Aさんは部下B君の遅刻の原因を確認しました。B君は何故遅刻をするのか。

B君に聞くと「寝坊して遅刻する」とのことで、原因はB君の寝坊と判断しました。

これは、なぜなぜ分析一回の結果です。

なぜなぜをもう少し繰り返すと以下のようになります。

B君の遅刻の頻発 ← B君の寝坊 ← B君の疲れ ← B君への業務の集中 ← Aさんの業務計画や割り振りが不適当 ← 仕事を分担できるような人材の育成が不充分

似た例として、製造不具合の対応において、「原因は人為的ミス(ヒューマンエラー)で、対策は作業者への教育です」とするケースがありますが、なぜミスが起こりやすいかという分析も必要です。

作業環境が悪かったり、設計仕様や製造工程に作りにくく、ミスを犯しやすいような要素がある可能性もあります。このようなことに気づき対策を行うと、他のいくつかの問題も同時に解決できます。

FTAの活用方法

FTA(故障の木解析)を用いて、最終不具合をトップ事象として可能性ある要因を、一次分解、二次分解、三次分解と解析していきます。

それぞれの要因の今回の不具合への影響度について、不具合関連情報と検証検討と実験からの知見を用いて、評価を行います。

FTAは、実際に発生した不具合の対策だけでなく、類似不具合や全く新規の不具合の予防にも活躍します。

逆に言うと、そのような活用をしないと、将来そのような不具合が発生し、対策活動もモグラたたきのような状態となります。

不具合メカニズムフロー図は、FTAの分析に基づいて作成しますので、その関連性を説明します。

FTAにより挙げられた不具合現象の要因あるいは現象を加速する要因が、メカニズムフロー図のd、e、x、f、g、y、e、z、iとなります。

今回の不具合で、例えばe、x、g、y、z、が不具合をもたらすレベルの値だった場合には、当然これらについて対策が行われますが、その他のd、f、eの状態についても見直しを行い、必要があれば対策が必要です。

工程であれば、リスクがあったり不安定な工程をそのままにせず、改善を行います。

SPC管理の活用方法

SPC管理(Stastical Process Control, 統計的工程管理)では、検査結果が規格から外れてからではなく、通常の検査結果を、規格内の管理幅(上限値と下限値)を基準にモニタリングし、悪化傾向を事前に捉え、対策を行うものです。

まずは複合要因不具合の解析で分かった要因に対しては、新規管理または管理幅の見直しを行い、モニタリングすることにより、不具合再発の防止ができます。

また、各要因が悪化する時は何が変化しているかを解明できると、要因自体の変化をコントロールできます。

三現主義の適用も大事

三現主義とは、解析や対策で現場、現物、現象(現実)の三つを大事にする(徹底的に検証する)という考えです。

現場では想定外のことが起きており、現物の観察で思わぬことが見つかり、現象を詳細に理解することにより、明解な不具合メカニズムフロー図が作成可能になります。

不具合メカニズムフロー図では、最終不具合に至るまでの現象を時間順に表しています。

これが何を意味するかというと、実際の不具合品だけでなく、いわゆる良品段階の現物を観察することにより、前段階で何が起こっているのかを知ることができます。

《不具合メカニズムフローの例》

- 不具合:摺動するピストンの表面が摩耗剥離

- 再現加速テスト:(潤滑状態を厳しくする)+(ピストンに加わる面圧pを増加)+(摺動速度vを増加)→摩耗剥離が発生した、実は剥離摩耗をさせているだけで実際の現象を再現していなかった。

- 対策:表面に硬質の表面処理をする

- 対策品の評価:再現加速テストと同一の評価にてOKとなる

- 対策品の効果:不具合は減少したがゼロにならなかった

- 実際の現象:不具合の第一現象は、ピストンが摺動方向に動いている時ではなく、静止時に同じ位置で振動を受け、振動のタタキにより表面が荒れ、その後タタキと摺動を繰り返すことにより表面に剥離発生

- 現象が解明された後の対策:静止時に同じ位置とならないようにピストンに摺動運動とともに回転運動を与える

- 解明へのポイント:実際の現象の詳細な考察と最終不具合前の現物も含む詳細観察で、タタキによる表面の荒れと、その影響を掴んだこと

(アイアール技術者教育研究所 H・N)