熱機械分析(TMA)とは?原理・測定方法・用途をわかりやすく解説

目次

1.熱機械分析(TMA)とは

JISの定義で、「熱機械分析」(TMA:Thermomechanical Analysis)とは、「試料の温度を一定のプログラムによって変化させながら、圧縮、引張り、曲げなどの非振動的荷重を加えて、その物質の変形を温度又は時間の関数として測定する方法」と決められています。すなわち、材料が熱に対してどのように寸法変化を起こすかを評価する分析手法です。

TMAは、ポリマーや金属、セラミックス、複合材料などの多様な材料に適用され、その熱的・機械的性質を定量的に理解するために利用されます。

この記事では、TMAの原理や測定方法、代表的な応用例、さらには他の熱分析との違いや注意点について解説します。研究開発から品質管理に至るまで、TMAが果たす役割を俯瞰し、実務での活用の糸口を提供します。

2.TMAは何ができるのか?

TMAは試料に対して一定の荷重をかけながら温度を変化させ、その寸法変化(膨張、収縮、軟化、ガラス転移など)を測定する手法です。寸法の変化はミクロン単位で観測され、温度との相関をグラフにすることで、材料の熱的挙動を視覚的に捉えることができます。

TMAで得られる主な情報は以下の通りです。

- 線膨張係数(CTE)

- ガラス転移温度(Tg)

- 軟化点(softening point)など

これらのデータは、材料選定、設計、耐熱性評価などに不可欠です。

3.TMA測定原理・仕組みと測定方法

TMAは試料に一定荷重を加えた状態で温度を変化させ、温度変化に対して、試料に熱膨張・収縮や軟化等の寸法的変化が起こると、その変位量がプローブの位置変化量として変位検出部で測定されて、TMA信号として検出されます。

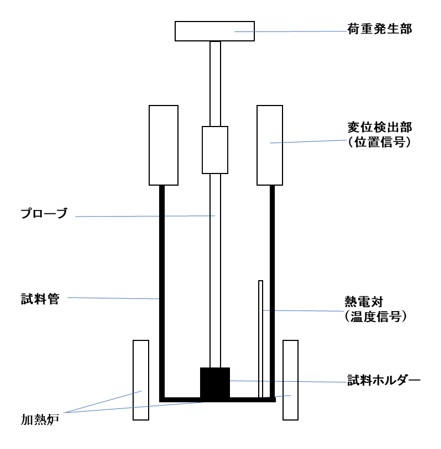

(1)TMAの装置構成

TMA装置には一般的に以下の4つの主要ユニットで構成されています(図1)。

【図1 TMAの装置構成図】

① 試料ホルダーとプローブ

TMA測定において最も基本的な構成要素は、試料ホルダーとプローブです。

試料は、耐熱性と化学的安定性に優れた石英やアルミナなどの材料で作られたホルダー内にセットされます。

プローブはこの試料に直接接触し、加熱中の膨張や収縮によって生じる寸法変化を機械的に追従します。プローブの形状は測定対象や目的によって異なり、棒状、板状、球状などがあります。例えば、縦方向の変位測定には棒状プローブが多く用いられ、材料の変形挙動を正確に捉えることが可能です。プローブには微小な荷重が加えられており、その荷重が変化することで測定モードを切り替えることもできます。

② 加熱炉(ヒーター)

TMAにおける加熱・冷却操作は、装置内に設置された加熱炉によって実現されます。

多くのTMA装置では電気加熱式の炉が採用されており、温度プログラムに従って試料周囲の温度を制御します。一般的な装置で対応可能な温度範囲は室温から600℃程度ですが、高温域までの加熱や低温環境の再現が必要な場合には、液体窒素による冷却ユニットや高温ヒーターを備えたモデルも存在します。

炉の内部には熱電対が設置されており、温度制御精度を高めるとともに、試料の近傍温度をリアルタイムで記録する役割を果たします。安定した加熱・冷却制御が得られることで、再現性の高い熱変形データが取得可能になります。

[※関連記事:温度センサ・温度測定技術の主な種類と基本原理がわかる! ]

③ 変位検出部(変位センサー)

試料の熱膨張や収縮によって生じる微小な変位は、装置に内蔵された高感度の変位センサーによって測定されます。

変位の検出には、LVDT(リニア可変差動変圧器)や静電容量式、または光学式のセンサーが使用されており、通常はナノメートル〜ミクロンオーダーの精度で連続的に測定することが可能です。センサーはプローブの移動量を電気信号として出力し、その信号を処理して変位量としてグラフ上に表示します。このデータは、温度との関係性を解析することで、材料の膨張係数やガラス転移点などの定量的な情報を抽出する際に使用されます。

センサーの性能は、装置全体の感度と測定信頼性を左右するため、TMAの中核的な技術要素といえます。

④ 制御ユニットおよびソフトウェア

TMAの動作全体を統括するのが、制御ユニットと解析用ソフトウェアです。これらはコンピュータを通じて操作され、加熱速度の設定、荷重条件の指定、測定開始からデータ記録・解析まで一連の操作が自動化されています。特に近年ではユーザーインターフェースの進化が著しく、直感的な操作画面や自動計算機能を備えたソフトウェアが普及しています。

測定中のデータはリアルタイムでグラフとして表示され、ガラス転移温度、CTE、軟化点などのパラメータが自動で抽出されるほか、解析結果のレポート出力も簡便になります。

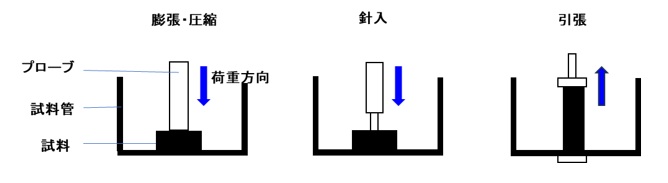

(2)TMAの測定モード

TMAでは目的に応じて複数の測定モードが利用可能です。代表的な3つのモードを以下に示します(図2)。

【図2 TMAの測定モード】

① 膨張・圧縮モード

- 目的: 熱膨張係数やガラス転移点の評価に用いる。

- 方法: 圧縮方向の荷重をかけて、加熱下での試料の熱膨張や収縮の変形量を測定する。

- 応用例: 電子部品や精密部材の熱膨張制御、熱変形評価に用いる。

② 針入モード

- 目的: 軟化点やガラス転移点を評価する。

- 方法: 針状プローブで試料表面の局部に荷重をかけ、軟化や融解時の変形を測定する。

- 応用例: 樹脂の熱特性評価に応用される。

③ 引張モード

- 目的: 熱伸びや相転移を調べる。

- 方法: 試料を引っ張りながら加熱して、温度変化に対する伸びを測定する。

- 応用例: フィルムや繊維など細長い材料の熱伸びや相転移を調べる際に利用される。

(3)TMAで測定可能なパラメータ

測定可能なパラメータは主に以下の3つがあります。

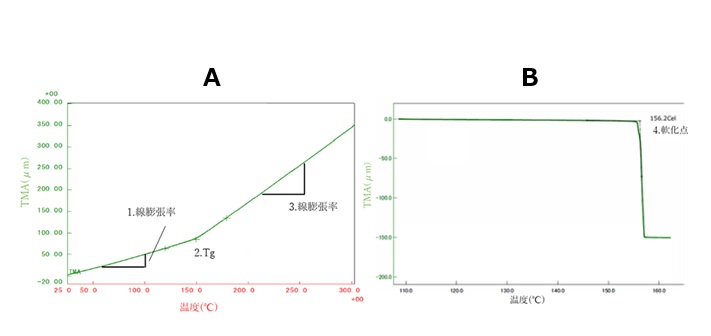

① 線膨張係数(CTE)

「熱膨張係数」(「熱膨張率」、coefficient of thermal expansion、CTE)は、材料が温度変化に伴ってどれだけ膨張・収縮するかを表す係数です。通常、単位温度dTあたりの単位長さの変化量dLで表されます(熱膨張曲線の傾斜度)。

[L0:初期長さ、dL:長さの変化量、dT:温度変化]

材料評価でCTEを用いるのは材料の熱安定性を示します。

CTEが小さい(傾斜度が小さい)ほど、熱による寸法変化が少なく、寸法安定性が高いです。

また、電子部品のような異種材料が密接する複合材料設計では、異なる材料間のCTEが一致することが極めて重要で、不一致であると応力集中や破損の原因となって、界面の接着性や製品寿命に直接影響します。

② ガラス転移温度(Tg)

「ガラス転移温度」は、非晶質や部分結晶性高分子材料がガラス状(硬くて脆い)からゴム状(柔らかくて弾性がある)に転移する温度を指します。

TMAチャートでは、Tgは熱膨張曲線の傾きが急変する点として観察されます。

産業上、Tgは機械特性や成形性、使用温度域の判断材料として必須です。Tg以下では、機械的特性が安定していますが、Tg付近では、比熱、熱膨張、弾性率などの物理特性が急変します。使用温度の上限の判断や材料の熱的特性、可塑性、耐熱性などの評価に用いられます。

③ 軟化点・変形温度

「軟化点」(Softening Point)は、材料が熱によって形状保持ができなくなり、流動性を持ち始める温度を指します。

主に熱可塑性樹脂や接着剤の選定に用います。例えば、熱プレス、ラミネートなどの加工、成形温度の目安の判定などに用います。

TMAでは、変位曲線が急激に軟化変形しはじめる温度で判断します。

針入測定により、試料の軟化による軟化点(軟化温度)を測定することが可能です。

《ガラス転移温度と軟化点の区別》

ガラス転移温度と軟化点はどちらも状態変化の温度であり、TMA曲線上で傾きの変化を見られます。

その区別は表1にまとめます。

【表1 ガラス転移温度と軟化点の区別】

| 比較項目 | ガラス転移温度(Tg) | 軟化点 |

| 適用対象 | 非晶質、部分結晶性高分子 | 熱可塑性樹脂、ガラス、アスファルトなど |

| 物理現象 | 分子鎖運動の開始 (内部マイクロ構造の変化) |

可塑変性の開始 (マクロ変形現象、形状を保てられない) |

| 測定原理 | 膨張係数、剛性の変化点 | 急激な変形、変位の開始点 |

| 実用 | 温度上限、安全限界温度 | 成形温度、熱可塑性評価 |

両者は異なる意味を持つことがお分かりになると思いますが、アスファルトポリマーに関して、Tg≈軟化点となることもあります。

(4)測定結果の読み方

TMAでは、温度変化に対する寸法変化を縦軸(変位)と横軸(温度)にとったグラフで表します。

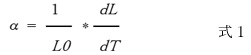

代表的なパターンは以下の3つがあります(図3)。

- ① 線形膨張: 一定の線膨張係数(CTE)を持つ材料の均一な熱膨張。

- ② ガラス転移温度(Tg)付近の折れ曲がり: ガラス転移点における剛性変化。

- ③ 軟化による急激な収縮: 熱可塑性樹脂などで見られる。

【図3 TMA曲線のイメージ図】

A 膨張圧縮モード:

1.ガラス転移温度以下の熱膨張、2.ガラス転移温度(傾きの変化)、3.ガラス転移温度以上の熱膨張

B 針入モード:

4.軟化点測定

図3Aに示したように、膨張圧縮モード測定では、線膨張係数が得られます。

1:パターン①、ガラス転移温度以下の温度まで一定のプログラムで加熱するにつれて、試料がCTE1の線膨張係数で均一的に熱膨張していきます。膨張係数の変化からガラス転移温度を測定することが可能です。

2:パターン②、Tg付近になると、分子構造の変化が行い、膨張係数、剛性ともに変化します。傾きの変化による、二つの微分直線の当てはまる交点をTgとします。

3:パターン①、Tgより高温部で、試料はまた一定の熱膨張率CTE2で膨張していきます。

図3Bは針入モードの測定で、試料の軟化による軟化点を測定することが可能です。

4:パターン③、試料は融解温度に近づくと、軟化して流動が起こり, 急激に伸びます。

このように、TMAはその基本的な装置構成とシンプルな測定原理に反して、非常に広範な材料評価に応用可能な強力な分析手法です。適切な測定モードとパラメータ設定を行うことで、材料の熱的・機械的特性を正確に把握することができます。

(5)測定時の注意点

TMAの測定精度は多くの要因に依存します。以下のような点に注意することが求められます。

- 試料形状の均一性: 厚みや面積が均一でないと正確な変位データが得られません。

- 接触力の管理: プローブの荷重が大きすぎると試料に不要な変形を与える恐れがあります。

- 温度プロファイル: 昇温速度が速すぎると遅れが生じ、正確な転移点が読み取れない場合があります。

- プローブ材質: 熱伝導性の高い素材を選ぶことで温度分布の均一性が保たれます。

4.TMAの用途(応用分野)

TMAは以下のような分野で広く活用されています。

- プラスチック・樹脂産業:

TgやCTEの測定はもちろん、成形温度の設定やリサイクル材の品質評価にも使われます。 - 電子材料:

絶縁材料や封止材など、熱膨張性が重要な材料の評価に不可欠です。CTEの精密測定により、パッケージ破損や実装時の信頼性問題を予測できます。 - セラミックス・ガラス:

熱膨張と収縮の挙動から、焼成温度の設定や微細な欠陥の検出が可能です。TMAはガラス転移点の評価にも適しています。 - 接着剤・コーティング:

加熱下での流動性、硬化挙動の追跡により、適正な塗布温度や硬化条件を導き出せます。

5.他の熱分析との違い(DSC、TGAとの比較)

TMAは「物理的変形」に特化している点が最大の特徴です。

DSCやTGAと組み合わせることで、材料の熱特性を多角的に評価できます。

各測定方法の違いを表2にまとめます。

【表2 TMAとほかの熱分析との違い】

| 分析法 | 測定対象 | 主な出力データ | 特徴 |

| TGA 熱重量分析 |

重量変化 | 分解温度、含水率 | 分解や酸化の挙動を評価 |

| DSC 示差走査熱量測定 |

熱流量変化 | Tg、融点、反応熱 | 吸熱・発熱反応を検出 |

| TMA 熱機械分析 |

寸法変化 | CTE、Tg、膨張率 | 熱変形の挙動に強い |

5.まとめ

TMAは、材料の熱的寸法変化を高精度に測定する分析法として、非常に多くの分野で利用されています。線膨張係数、ガラス転移点、軟化挙動などの評価を通じて、製品設計の最適化や材料選定、工程管理に大きな価値を提供します。

熱分析の中でも、TMAは「物理的変化」を可視化できるユニークなツールであり、他の分析法と併用することで、より深い材料理解につながるでしょう。

今後も、環境変化に強い高性能材料の開発において、TMAの重要性は一層高まっていくと考えられます。

(日本アイアール株式会社 特許調査部 H・L)

《引用文献、参考文献》

- 1)TMAによる熱可塑性プラスチックの軟化温度試験方法(JIS規格化のための検討)

https://www.jstage.jst.go.jp/article/sfj/68/12/68_679/_pdf - 2)中村 茂夫, NETSUSOKUTEI 8(1) 27-34 (1981), 初心者のための熱分析(5)熱機械測定の原理と応用

https://www.jstage.jst.go.jp/article/oubutsu/86/9/86_796/_pdf - 3)株式会社カネカテクノリサーチ(WEBサイト), 分析装置紹介(熱機械分析装置)

https://www.ktr.co.jp/equipment/equip_44.html