標準化と平準化の違いとは?業務改善・品質向上を支える「質」と「量」の考え方

製造業やサービス業など、品質向上や業務効率化を図る上で用いられる言葉に「標準化」と「平準化」があります。どちらも「ムダをなくす」ための活動として語られることが多いものの、その目的や効果には明確な違いがあります。

本記事では、「標準化とは」「平準化とは」それぞれの意味と必要性をわかりやすく整理し、企業や組織がどのように使い分けるべきかを具体的に解説します。

目次

1.標準化とは ― 業務を「同じやり方」にそろえる仕組み

(1)標準化の意味

「標準化」とは、業務や作業方法、手順、品質基準などを一定のルールとして明文化し、全員が同じ基準で仕事を行うようにすることを指します。英語では“standardization”と呼ばれ、「標準(standard)」に基づいて行動する仕組みを整えるという意味です。

例えば製造現場で「ボルト締めのトルク値」を明確に定め、全員がその数値を守って作業するようにするのは典型的な標準化の例です。これにより、作業者によって品質がばらつくことを防ぎ、再現性のある成果を得ることができます。

(2)標準化の必要性

標準化の最大の目的は品質の安定化と業務効率の向上です。人によってやり方が異なる状態では、成果物の品質が均一にならず、不具合の原因分析も困難になります。標準化によって作業内容を「見える化」することで、問題発生時にどの工程で異常が起きたのかを迅速に特定できるようになります。

また、教育の観点でも標準化は欠かせません。新人や異動者に対して「正しいやり方」をスムーズに伝えることができるため、属人化を防止し、組織全体の知識を共有財産として蓄積できます。

(3)標準化の実践例

以下は、標準化を実践する際の代表的な取り組み例です。

- 作業標準書(SOP, Standard Operating Procedures)の作成と運用

- 品質基準書・検査基準書の整備

- ISOやJISなどの国際的・国内的な標準への準拠

- 業務マニュアルやチェックリストの整備

これらはすべて、標準化によって「誰がやっても同じ結果を得られる」状態を目指す取り組みです。

標準書、基準書、あるいはマニュアルでは、一度作成・設定したのちにも、より良いものになるよう進化させることが重要です。

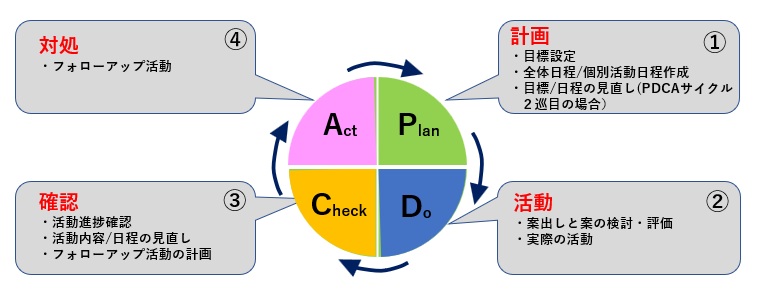

改善活動や不具合対策活動では、図1に示すようにPDCAと呼ばれるプロセスを回していきますが、特に④フォローアップ(Act)のステップでは、改善成果を標準書などに反映し、全体システムの強化を図ることが重要となります。

【図1 PDCAサイクル】

2.平準化とは ― 業務を「均一な負荷」で進める仕組み

(1)平準化の意味

「平準化」とは、生産量や作業負荷の変動をできるだけ小さくし、一定のリズムで業務を進めることを指します。英語では“leveling”や“Heijunka(平準化)”と表され、トヨタ生産方式における重要な概念の一つとして知られています。

簡単に言えば、忙しい日と暇な日の差を減らし、常に同じペースで仕事が流れるようにする取り組みです。たとえば、ある工場で「月末だけ注文が集中し、残業が続く」といった状況は、平準化が不十分である典型的な例です。

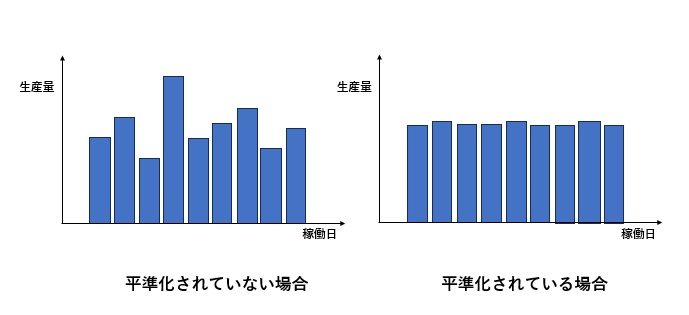

平準化されていない場合と平準化されている場合の例を模式的に示したのが図2です。

【図2 平準化】

(2)平準化の必要性

平準化の目的は、負荷の平等化と安定稼働の実現です。需要の波をならすことで、設備稼働率を高く保ち、人や機械への過剰な負担を防ぎます。

また、生産計画や在庫量を適正に保つことで、納期遅延や過剰在庫といった経営リスクを低減できます。

さらに、平準化は標準化された業務をより確実に機能させるための「土台」でもあります。どんなに優れた標準手順があっても、日によって仕事量が大きく変動すれば、それを守ることが難しくなるためです。

(3)平準化の実践例

- 生産スケジュールの均等化(Heijunkaボックスの利用)

- 日次・週次単位での作業量のバランス調整

- 多能工化による作業者間の負荷分散

- 需要予測データに基づく製造・物流計画の調整

これらの取り組みにより、「波のない生産」を実現し、安定した品質とコスト管理を可能にします。

3.標準化と平準化の関係

「標準化」と「平準化」は、独立した活動のようでいて、実際には密接に関係しています。

標準化が「やり方をそろえる」活動であるのに対し、平準化は「やる量をならす」活動です。

つまり、標準化が「質」を整える活動であり、平準化が「量」を整える活動だと言えます。

例えば、標準化によって1人あたりの作業時間が正確に分かるようになれば、平準化によって1日の作業量を均等に配分することが可能になります。逆に、平準化された生産スケジュールが存在することで、標準化された手順が安定的に実施できる環境が整います。このように、両者は相互補完的な関係にあります。

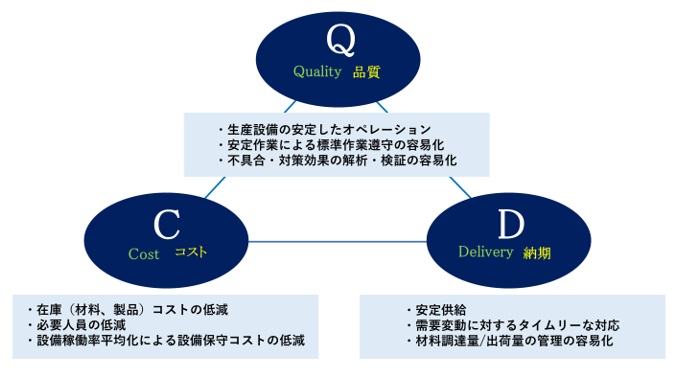

生産活動においては、QCD(品質、コスト、納期)が重要です。

図3に、標準化と平準化が両立されている場合のQCDに対する効果を示します。

【図3 QCD】

4.標準化と平準化の使い分け ― 状況に応じたアプローチが鍵

(1)「標準化」を優先すべき場面

標準化は、品質や安全が最優先される場面で特に重要です。

例えば、製薬・食品・航空・医療など、人命や健康に直結する分野では、作業手順のばらつきが重大事故を招くおそれがあります。こうした分野では、まず「誰がやっても同じ結果になる状態」を確立することが求められます。

新しい工程や業務プロセスを導入した直後など、手順が安定していない段階でも標準化の優先度は高いです。基準を定めることで、トラブルの再発防止や品質向上につながります。

また、不具合メカニズムの発見、対策効果の検証、そして対策の定着化には、ベースとなる標準書において、プロセスが細かく規定されていることが助けになります。

(2)「平準化」を優先すべき場面

一方で、平準化が求められるのは需要変動や作業負荷の偏りが問題となっている場合です。

例えば、繁忙期と閑散期の差が激しい物流業や、月末に業務が集中する会計部門などでは、仕事の波をならすことが全体効率を上げる鍵になります。

また、チーム全体の残業削減や設備稼働の安定化を目指す際にも、平準化の取り組みが有効です。

[※関連記事:【はじめての生産管理】工程管理とは?生産計画の立て方の基本を学ぶ ]

(3)両者をバランスよく導入するには

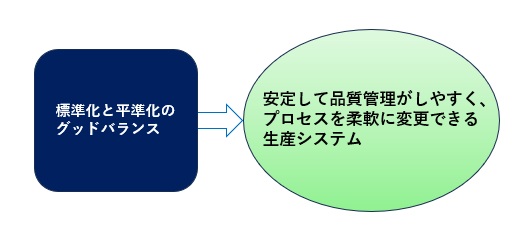

標準化と平準化は、どちらか一方を極端に進めればよいというものではありません。標準化が先行しすぎると、現場が硬直化して改善の余地が失われることがあります。逆に、平準化を優先しすぎると、変化への対応力が低下します。

理想的なのは、まず標準化によって作業の基準を明確にし、そのうえで平準化によって作業負荷を均等化するという流れです。この順序を踏むことで、現場は安定しながらも柔軟に改善を続けられる組織へと進化します。

【図4 標準化と平準化】

5.標準化・平準化の実践におけるポイント

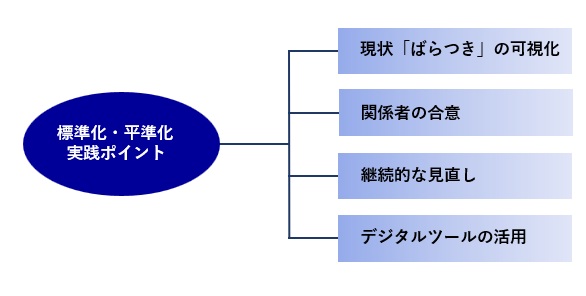

標準化・平準化の実践におけるポイントをまとめたものを以下図5に示します。

【図5 標準化・平準化の実践ポイント】

- 現状の「ばらつき」を可視化する:

標準化・平準化の第一歩は現状把握です。作業時間や生産量、品質指標などをデータで見える化し、どこにばらつきがあるのかを明確にします。 - 関係者の合意を得る:

標準化は現場の協力なしには成立しません。実際に作業する担当者の意見を取り入れながら、現実的かつ持続可能な基準を設定することが大切です。 - 継続的な見直しを行う:

一度標準を定めても、環境や技術の変化に応じて更新が必要です。「標準を守る」だけでなく、「標準を改善する」意識を持つことが、組織の成長につながります。 - デジタルツールを活用する:

最近では、IoTやAIを活用して作業データをリアルタイムに収集・分析し、標準化や平準化を支援するシステムも登場しています。これにより、属人的な判断を減らし、データドリブンな改善が可能になります。

6.まとめ ― 標準化と平準化は組織改善の両輪

「標準化とは」業務のやり方をそろえて品質を安定化すること、

「平準化とは」業務量をならして負荷を均等化することです。

どちらも企業が安定的に成長するために欠かせない取り組みであり、目的やタイミングによって適切に使い分ける必要があります。

標準化によって“質”のばらつきを抑え、平準化によって“量”のばらつきを抑える。この両輪を回すことで、組織は持続的に改善し続ける力を得ることができます。

(アイアール技術者教育研究所 H・N)