【半導体製造プロセス入門】CVD装置の種類・分類と特徴 [成膜装置の基本②]

前回の当連載では、成膜装置の分類をご紹介しました。

その成膜装置の分類のうち「気相成長装置」に該当するものとして、エピタキシャル成長装置、CVD(化学的気相成長)装置、PVD(物理的気相成長)装置、蒸着装置などがあります。

今回は「CVD装置」についてご紹介します。

目次

1.CVDとは?

「CVD」(Chemical Vapor Deposition:化学気相成長)とは、さまざまな物質の薄膜を形成する蒸着法の一つです。

石英などでできた反応管内で加熱した基板物質上に、目的とする薄膜の成分を含む原料ガスを供給し、基板表面あるいは気相での化学反応により膜を精製します。例えば、金属薄膜を形成したければ、金属をガス化させ加熱したウエハー表面に化学反応で堆積させて薄膜を形成します。

[※関連記事:成膜技術”CVD”の基本がわかる!原理・仕組み・種類などを初心者向けに解説 ]

CVD装置は、さらに「熱CVD装置」と「プラズマCVD装置」に分類されます。

2.熱CVD装置

「熱CVD装置」は、ガスの分解や成膜の化学反応を熱によって促進させるという原理のもので、「常圧CVD装置」と「減圧CVD装置」があります。

(1)常圧CVD装置

現場では「常圧」と言われ、主にシリコンの酸化膜、特に層間絶縁膜によく使用されます。

熱酸化装置でもシリコン酸化膜は生成できますが、高温プロセスのため、下地が金属膜(配線膜)の場合金属が溶けてしまいます。

そのため層間絶縁膜の形成の場合には、高温にならず大気圧でプロセスが進む常圧CVD装置が使用されます。

なお、ガスには、シリコンと水素の化合物が用いられます。

【図2 枚葉式常圧CVD装置の概念図】

常圧CVD装置にも、縦型/横型、バッチ式/枚葉式があります。

縦型とは、図2に示すようにガスの流れがウエハーに対して垂直なものです。

また、縦型はバッチ式、横型は枚葉式が多いです。

《常圧CVD装置の特徴》(メリット・デメリット)

低温・常圧プロセスのため、金属膜に影響を与えないことが最大のメリットです。

また、プラズマも利用しないため真空システムや高周波電源が不要で、装置の構造が簡単で装置コストが低いです。

デメリットとしては、膜がウエハー以外の処理チャンバーなどにも成長してしまうので、メンテナンスが大変という点が挙げられます。

真空システムがついていれば、ガスは真空の流れに乗ってチャンバーの外に排出されていきますが、常圧のためこの機能が使えません。

また、プラズマ装置もないので、プラズマによりガスを分解することもできません。

そのため、メンテナンスは原則として人手で行います。いわゆる「掃除」に人的コストがかかります。

もっとも、程度の差はありますがCVD装置全体にもあてはまることで、専用の洗浄装置が開発され一部で使用されています。

(2)減圧CVD装置

現場では「LP」または「減圧」と呼ばれ、主に層間絶縁膜・金属膜の形成に使用されます。

なお、金属膜はシリコン酸化膜に比べて反応しやすく、低温での処理になります。

装置の構造は、常圧CVD装置に真空システムを追加したものになります。

真空システムが追加されているので、装置コストが常圧CVD装置に比べると若干高くなりますが、メンテナンスの頻度は低くなり、人的コストを下げることができます。

《ホットウオール型とコールドウオール型》

減圧CVDは「ホットウオール型」と、「コールドウオール型」の二つがあります。

「ホットウオール型」は、石英炉の外からヒーターで加熱するタイプのものです。構造的には熱処理装置と似ています。ホットウオール型はバッチ式が多く、複数のウエハーを同時に処理したい場合に使用されます。

大量のウエハーを処理できるのでスループットが高いという特徴があります。

一方で石英炉内部の壁面にも膜が付着し、常圧CVD装置ほどではありませんが、メンテナンス(洗浄)が必要になります。

「コールドウオール型」は、枚葉式が主流です。チャンバー内に設けられたウエハーステージにヒーターが組み込まれており、ウエハーを加熱するように構成されています。

枚葉式なのでスループットは低いですが、複数のウエハーを処理するために炉が大きくなってしまうのを避けたり、炉内の温度分布を均一に保つことができる等の理由から、コールドウオール型も多くなっています。

(3)金属膜形成向けメタル成膜装置

金属膜の形成用の成膜装置は、特に「メタル成膜装置」と呼ばれます。

基本的な構成はコールドウオール型の減圧CVD装置ですが、特別な配慮がなされています。

例えば、ウエハー裏面へ金属膜が形成されてしまうと、金属の粒子がウエハーステージに付着し、さらに次のウエハーに付着してしまいます(クロスコンタミネーション)。

これを防ぐために、ウエハーの裏にアルゴンなどの化学反応を抑えるガスを噴射する、あるいはウエハーのエッジに障害(リング)を設けてガスが当たるのを防止するなどの対策がとられます。

さらに、金属膜の形成工程では、接触抵抗を低下させるため複数の種類の金属膜を重ねる場合があり、拡散層への影響を避けるために、さまざまな細かい処理が行われます。これを「連続膜形成」といいます。

このような細かい処理を一つの製造装置で行うことが望まれており、メタル成膜装置はクラスターツール化が進んでいます。

クラスターツール化を行うことで、連続膜形成をスムーズに行うことができ、効率を上げることができます。

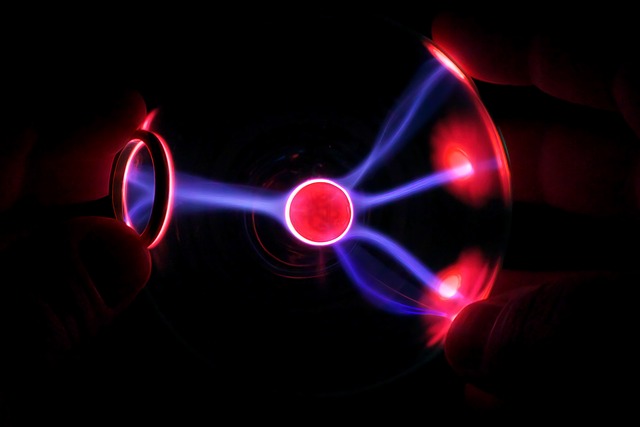

3.プラズマCVD装置

プラズマはエッチング装置でも使用しますが、成膜にプラズマを使用することでプロセスの低温化が図れます。このため、バックエンド(層間絶縁膜や金属配線膜)での使用に向いています。

プラズマは反応性が高く、様々なものと結合したがります。

このプラズマの反応性の高さを成膜ガスの分解に利用しようとするものです。

図3に示すように、プラズマCVD装置の基本的な構成は、プラズマエッチング装置と同様で枚葉式となります。

ただ、ウエハーの置かれる位置が、プラズマエッチングはカソード側に置かれたのに対して、プラズマCVDではアノード側に置かれます。

【図3 プラズマCVD装置の概念図】

プラズマエッチングでは各種ハロゲンガスが供給されますが、プラズマCVDでは水素とシリコンの化合物のガス(シランガス)が供給されます。

[※関連記事:半導体製造に使われるガスを丸ごと理解! ]

なお、チャンバー内を真空にする必要があるのはプラズマCVDでも同じです。

近年ではプロセスの高速化を図るため、プラズマエッチング装置と同様にプラズマの高密度化が進んでおり、高周波電力以外に磁場をかけて高密度プラズマを発生させるものもあります。

また、エッチングと成膜を同時に行うように構成された装置もあります。

プラズマCVD装置もクラスターツール化が進んでいるのは言うまでもありません。

次回は、気相成長装置の続きとして「PVD装置(スパッタリング装置)」を解説します。

(アイアール技術者教育研究所 F・S)