タグチメソッド(品質工学)とは?手法の目的,メリット,品質管理(QC)との違い等のわかりやすい解説

目次

1.タグチメソッドとは

タグチメソッドと聞くと、品質管理の手法とか実験計画の手法と考える方も少なからずおられるのではないでしょうか。しかしこれらはタグチメソッドの戦術的な側面ではありますが、本質的な狙いはもっと戦略的な面にあるようです。

「タグチメソッド」は「品質工学」ともいいます。1920年代に英国で自然科学的発想に基づいて考案された実験計画法をベースとして、1950年代から日本において工学的な考え方に基づき実験計画法に改良を加えて編み出された独自の工学的手法です。

単なる実験計画手法ではなく、設計の最適化、あるいは技術開発の加速を実現するための強力な支援ツールとなる点に特徴があります。

2.タグチメソッドの目的

タグチメソッドの狙いは、一言でいえば製造業の3要素であるQCDの三方よし、です。

QCDのトレードオフを克服して、三冠達成をめざすものです。

1)市場クレームの撲滅(Q)

市場における製品使用環境など劣化条件に対する頑健性(ロバスト性)を高めてクレーム撲滅を図ることを重視します。

未然防止を特に重視します。

タグチメソッドにおける未然防止の考え方は、既知の不具合から未知の問題を見つけようとするのではなく理想状態を追及する考え方ということができます。

2)コスト削減のためには(C)

ロバスト性を高め、使用環境、劣化条件や製品間のバラツキを克服して品質を高めることで、結果として総コスト低減にもつながります。

3)開発期間の短縮(D)

タグチメソッド独自の、「工学的実験計画法」を駆使して、最小の実験数で最適な設計諸元を見出し、新製品開発を最短で実現することを目指します。

タグチメソッドと品質管理の相違点は?

品質管理(QC)は主に製造部門を対象とする管理技術です。

製造工程の品質を管理して出荷製品の品質を維持します。つまり、設計仕様通り、製造規格通り、に物が作られているかの確認を行う、いわば「場内品質」の維持に重きを置きます。

これに対してタグチメソッドは、出荷後の市場品質を対象とします。

そのために設計開発や生産技術に適用する、いわば技術の品質を管理する手法といえます。

そして生産者目線ではなく、消費者目線から技術の本質(設計と開発の技術情報の質)を追及します。

この目的を果たすためタグチメソッドでは品質評価ではなく、機能性の評価を行います。

別の切り口で考えると TQC(Total Quality Control)からTQM(Total Quality Management)への変遷、ということができます。

かつて日本の工業製品は、全社を挙げての品質管理体制(TQC)を強化することにより優秀な製品を世に送り出し高い評価を得てきました。TQCにおける製造品質管理は、温度、湿度、などの環境条件を一定とした下での検査試験により品質チェックを行います。

しかし、実際の使用環境では、様々な変動や経年劣化条件などが加わるので、一定条件での検査試験は、実際の市場での品質をチェックすることにはならず、検査に合格した製品が、思わぬクレームになる事例が発生します。

そこで、もっと上流の製品開発・設計・生産技術段階に焦点を当てて、実際の市場環境に対する頑健性(ロバスト性)を備えた製品を生む出すための技術開発を行う必要が出てきました。

従来手法のQCとタグチメソッドを組み合わせることで、使用者目線に立った理想状態を追及するTQMの考え方へ進化してきたということができます。

3.タグチメソッドにおける品質の考え方

タグチメソッドでは品質を「理想状態(いつでもどこでも購入時と同じ)にどれくらい近いか」という尺度、つまり理想状態からのズレ量で品質を定量化します。

言い換えると品質を、理想状態から外れることで生じる損害金額で表現します。

すなわち品質とは損失の少なさであり、重視するロバスト性(頑健性)とは、いろいろな使い方をしても損失が少ない性質ということがいえます。

タグチメソッドは、品質管理に経済性を持ち込んだ点が特徴の一つで、品質活動は経済性と密接なつながりを持たせて行うべきとする考え方に基づく手法を開発しています。

タグチメソッドにおける品質定義の特徴を整理すると次のようになります。

- 品質不良をコストで考える

- コストを出荷後に社会に及ぼす損失金額で考える

つまり品質を、単に製品製造規格に照らした品質管理(場内品質)ではなく、製品ユーザを品質の対象者とした「市場品質」の考えに立脚し製造時も含む社会全体の損失金額で考えよう、ということです。

品質を損失金額で表現することの意義は?

品質(Q)とコスト(C)を同一の尺度で評価することができれば、両者のメリットとデメリットを考慮したQCバランスのとれた最適設計を行うことが可能になると考えられます。

品質を損失金額で考えるということは、品質をコストで定量化するということができます。

すなわち品質とコストを同一基準で評価することで費用対効果を定量的に明確化することができて、QC両者のバランスが取れた最適解を見つけることが可能になると考えます。

4.損失関数

タグチメソッドでは、計測可能な特性値を用いて品質を数値化します。

とりわけ機能のバラツキによる損失に着目します。

機能がその標準状態から変動した分を損失と考えて計測することにより、品質を金額として評価します。

様々な条件が、設計値からずれるとその分だけ機能が変動して不具合可能性が高まるので、標準からのズレと損失の間に関数関係を考えて評価します。品質と損失をコストという同じ評価軸で計算するという思想から編み出されたのが「損失関数」という考え方です。

製品特性の標準値からの変化が、ある限界値Δを超えるとユーザ側で損失金額Aが発生する、ということがあります。

標準値においては設計した機能を十分発揮するので損失はゼロとします。特性の標準値からの変化が小さければ機能は大きく変化しないので損失は少ないですが、変化量が大きくなるにつれて機能の低下も顕著となって損失金額も増加します。

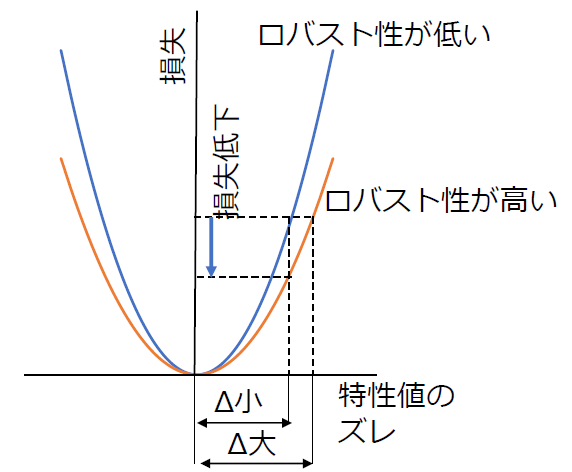

横軸に標準値からのズレ、縦軸に損失金額をとって表すと図のような曲線(二次曲線となることが多い)になります。これを「損失関数」といいます。

損失曲線の勾配が小さいほどΔ(特性の変化限界値)は大きくなり、同じ変化幅に対する損失金額を小さくすることができ、特性の変動に対するロバスト性が高くなると言えます。

つまり製品機能に影響を及ぼす様々な条件に対してロバスト性を高める=機能限界を大きくする設計を遂行することにより製品使用における損失を最小化して、コストの最適化を図ることが可能となる、ということが可視化できます。

損失関数

タグチメソッドの概要と品質の考え方について簡単にご説明しました。

次回のコラムでは、機能定義/機能性評価、因子(ノイズ因子/制御因子/信号因子)、静特性と動特性、SN比、感度、要因効果など、タグチメソッドに用いる用語について整理・解説します。

(アイアール技術者教育研究所 S・Y)