《生産技術業務のステップ別》品質問題の未然防止対策は?各段階での検討事項と注意点を解説

今回の記事では、生産技術業務の中から、品質問題の未然防止のための取り組みについて解説します。

品質問題は様々な要因があり、今回ご紹介することが全てではないですが、少しでも参考になれば幸いです。

目次

1.生産技術業務と品質問題

生産技術は、製造会社(メーカー)の中では、ものづくりの中心になる部署です。

この部署で働く生産技術者の仕事は、会社の利益創出に直接貢献することが出来る仕事です。

生産技術業務を進めていく中で、全てがうまく行くのが理想ですが、やむを得ず品質問題(品質トラブル)が発生してしまう場合もあります。会社内の後工程で発見された場合は、社外への流出は防止できますが、納入クレーム・市場クレームを発生させてしまうと、会社としての大きな損失になるばかりでなく、場合によっては会社の屋台骨を揺るがしかねないことにもなりかねません。

このような品質問題の発生は、殆どが生産準備段階での検討不足が原因です。

新製品の生産準備業務と初期流動管理

生産技術は、設計された新製品の新規ラインを設置し、安定流動に至るまでの生産準備を実施する業務です。

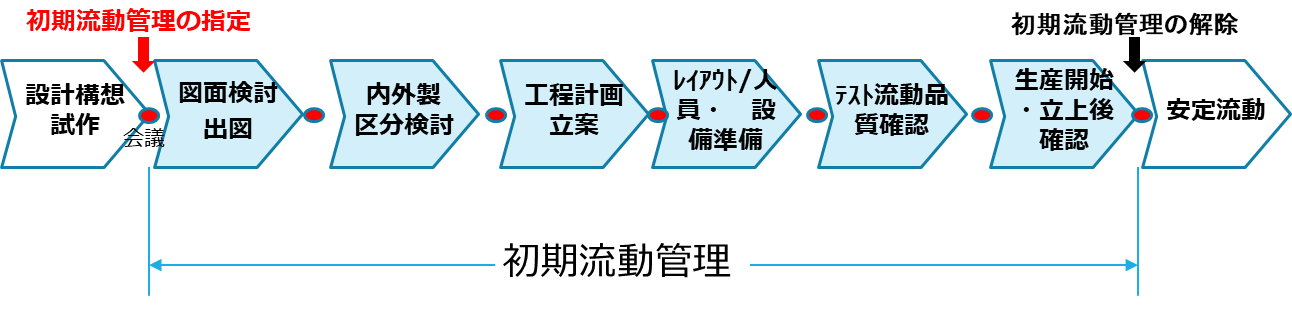

新製品の生産準備の全業務ステップは、以下の図に示すものです。

生産上の問題発生を極力抑えるために、安定した生産をスムーズに実現させる活動手段として「初期流動管理」の実施が不可欠です。

この「初期流動管理」とは、新製品の立ち上げなどに際して、生産準備の初期段階から安定流動に至るまで、通常よりきめ細かな管理を実施して、QCD目標設定と大日程作成し、早期に達成する活動です。

以下では、特に新製品を立ち上げる生産準備の業務の中で、各ステップ毎に品質問題の未然防止のためにどのように取り組むかについて説明します。

2.図面検討(デデザインレビュー)のステップでの検討

まず、新製品の構想がほぼ固まったという段階であり、まだ図面もないような生産準備の初期段階におけるポイントを解説します。

生産技術は、設計から出図される前の段階から、積極的にデザインレビュー(DR)に参加して現在まで蓄積してきた生産上の技術・ノウハウを最大限に活用して、作りやすくするための様々な提案が必要となります。

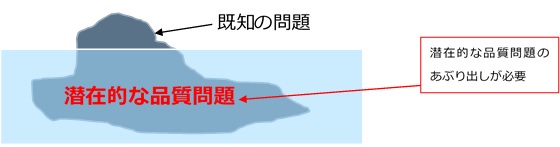

生産技術の重要な仕事は、生産準備の上流段階(図面検討)から潜在的な品質問題をあぶり出し、未然防止に取組む品質向上活動です。

生産準備の初期の段階では、潜在的な品質上の問題点のうみ出しをいかに多く出すかが勝負となります。

既知の問題を含め全ての品質上の問題点を明確にしておきましょう。

この初期の段階での検討不足は、その後の生産準備ステップに大きく影響します。場合によっては品質上の致命傷にもなりかねません。

例えば、生産準備が相当進んだ段階「レイアウト/人員・設備準備」が終了する時期に、はじめて図面上の問題点を打ち上げても、図面の修正は難しくなり、設備投資額は増加し、業務負荷も増してしまうからです。

従って、デザインレビューの段階での潜在的な品質問題のあぶり出しは最も重要です。

しかしながら、製品が固まっていないデザインレビューの段階で、潜在的な問題点まであぶり出すことは、実際にはなかなか難しいものです。そこで、以下の観点で進めると少しでもやり易くなると考えます。

(1)既存の類似製品との相違点は何かをリストアップ、問題点をあぶり出す

相違点を中心に、品質上どのような潜在的な問題が隠れているか、どのような問題が発生しそうかを想定し、予防処置を検討することが重要です。

納入クレーム、市場クレームの多くが、既存の類似製品との相違点から発生すると言えるからです。

特に、材料の変更、新規製造方法などは思わぬ失敗につながるため、専門家も含め十分検討が必要となります。

(2)過去のトラブルを分析し反映

いわゆる「過去トラ集」など、既存製品の品質問題をまとめたものを参考にして、関連しそうな項目について、同じ問題を繰り返さないよう早い段階で対策することです。

特に、この中で、納入クレーム、市場クレームにつながった案件があれば、必ず織り込むことが肝要です。

(3)現場から情報収集

過去トラ集の情報のみでなく、既存の類似製品を生産している現場から品質に関する情報をつかんでおく必要があります。三現主義(現場・現物・現実)の考え方です。

現場に潜む泥臭い潜在的な情報を出来る限り集めることが、今後の実際の改善に役立つものです。

例えば、次のような確認・検討が必要です。

- 現場の不良品を見ながら、優先順位はなにか、なぜ発生したのか、真因はなにか?

- 具体的な改善対策は、実際の現場ではどのように反映されているか?

- 本当に改善できたと言えるのか?万一、効果がさほど無かった場合は、本来どうすべきだったのか?

(4)全員の合意を得る

図面検討の段階が終了した時点で、実際の出図の前に、設計、生産技術、品質保証の関係者を招集して、デザインレビューの結果について報告し合意しておくことが重要です。

様々な視点から多くの人の意見を取り入れることにより、大きな検討漏れを防止することが可能となります。

3.工程計画のステップでの検討

新製品の図面が設計から出図され、生産技術としては新製品をどのように製造するかを検討する「工程計画」の段階におけるポイントをご紹介します。

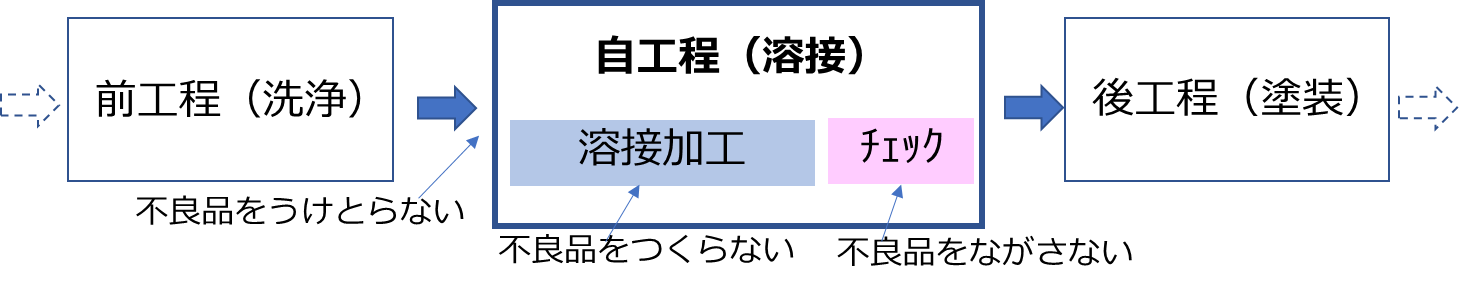

(1)自工程完結への取り組み

この工程計画のステップで、品質問題を未然に防止するための取り組みとして、「工程で品質をつくり込む=自工程完結」という考え方が重要です。

自工程完結とは、「後工程はお客様」と考え、自工程の品質を保証するという考えです。

自工程完結のためには、良品がつくれる条件(発生面)、チェック(流出面)での課題の洗い出しが必要になります。特に、品質上の問題が発生している工程で検討が必要です。

この考え方は、少し分かりにくいため以下の事例で説明します。

《溶接工程の自工程完結の検討事例》

類似製品の溶接工程で品質不良が多発しており、今回の新製品でも同様な不良事象の発生の可能性があり、溶接工程で不良を発生させない自工程完結が必要となった事例です。

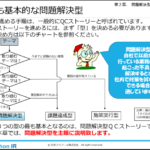

QCストーリー(問題解決のステップ)などにより、論理的に溶接工程の品質面の改善検討を進める必要があります。

① 不良品をうけとらない(発生面)

溶接不良の中でどのような不良が多いか、不良の中身を掘り下げ、絞り込みを行いましょう。

この結果、一番目が溶接強度不足、二番目が異品不良と判明しました。

溶接強度不足の推定原因を分析した結果、発生原因の一つに、オイル・異物の付着などによることがわかり、前工程の洗浄不足品を受け取らない対策が必要になりました。このために洗浄工程の見直が必要となります。(洗浄ノズルの増加、洗浄条件の見直しなど)

異品不良の発生原因は、洗浄工程から混入していると判明し、溶接工程の入口に異品確認装置を追加し、異品が溶接工程に流入したとしても自動排出することより、異品不良品を受けとらない機能の追加を検討します。

② 不良品をつくらない(発生面)

前述した溶接強度不足の推定原因を分析した結果、発生原因の一つに、溶接加工で製品の回転数が速すぎることがわかり、溶接条件の見直しを実施する必要があります。

例えば、良品となる溶接条件はどの範囲になるのか、実験計画法などにより詳細に確認する必要があります。

③ 不良品をながさない(流出面)

後工程(塗装)をお客様と考え、自工程(溶接工程)でのチェック体制強化が必要です。

溶接後の検査方法の強化(定期的な溶接面カットでのチェク方法の見直し)など、溶接不良品を後工程の塗装工程に流出しないため、溶接工程でのチェック体制強化の検討が必要になります。

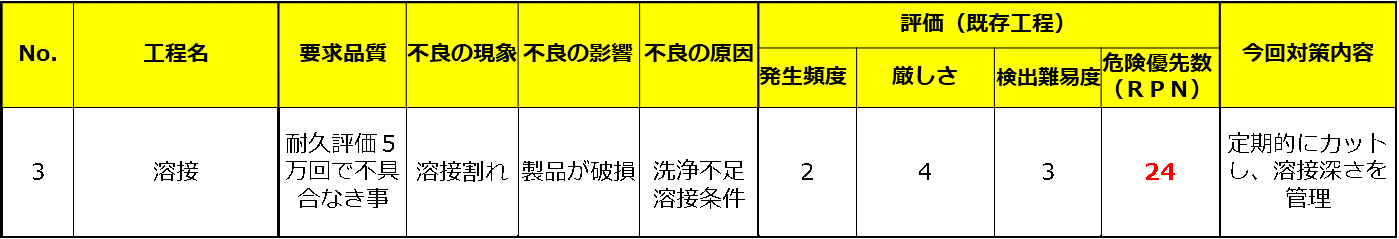

(2)工程FMEAの実施

「工程FMEA」とは、各工程における不良発生の原因を追究して未然防止を図ったり、流出しないよう検討するために実施されます。

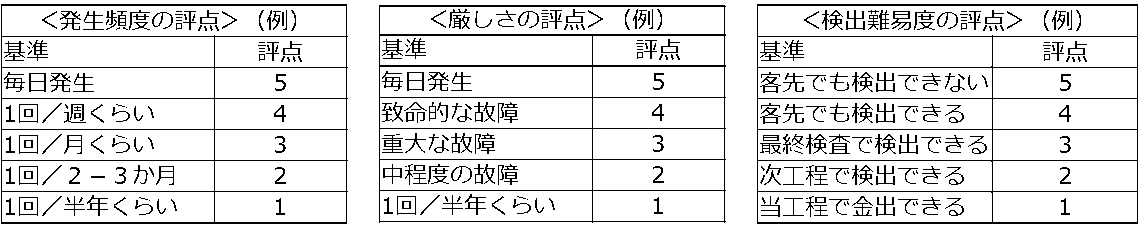

前述した溶接工程で、既存の工程で以下のように評価し点数付けを行います。

危険優先数(RPN)= 発生頻度 × 厳しさ × 検出難易度

RPNが何点以上を対策とするかは任意に決めますが、20以上とする場合が多いようです。

工程FMEAは、工程の信頼性を高めるために不可欠です。

欧州自動車メーカーや北米自動車メーカーに納入する場合、工程監査で工程FMEAの提出が要請される場合があります。

《溶接工程における工程FMEAの例》

4.テスト流動、品質確認のステップでの検討

生産設備も工場内に出揃い、新製品の事前の流動確認の段階となります。

納入クレーム、市場クレームが発生しないよう万全を期す必要があり、生産開始前に以下の準備が必要です。

① 品質確認結果は目標を満足しているか

- 工程能力、耐久評価結果(製品仕様に基づいた重要項目)

- テスト流動時の不良率状況

② 設備総合効率の結果は目標を満足しているか

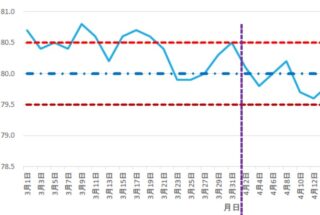

- テスト流動時の「設備総合効率」の推移

③ 各種帳票(QC工程図等)、作業教育の準備は完了しているか

生産開始は、トップマネジメントの承認後に進める必要があります。

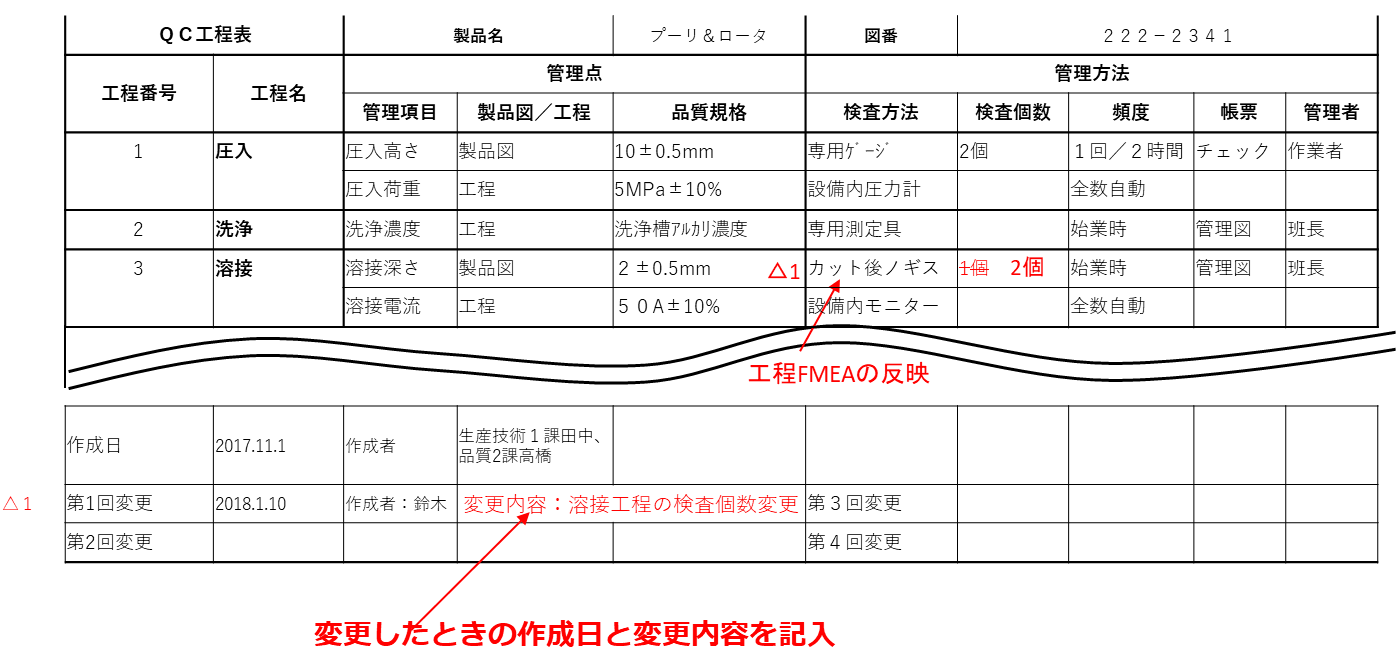

この中で、QC工程表は、品質を維持していくために最もベースとなる帳票です。従って、生産開始後も関連部署と合同で運用状況を確認していきます。管理点、管理方法に変更点があったときは、随時の見直しが必要です。また、変更したときの作成日と変更内容をQC工程表への記入が必要となります。

《QC工程表の例》

[※関連ページ:「QC工程表」についての詳しい解説とテンプレートのダウンロードはこちら]

5.生産開始・立上後の確認の段階での検討

生産準備状況の最終確認が完了し、いよいよ新製品の生産が開始の運びとなりました。

「これで生産技術の業務は終了だ!」と勘違いしないことが大切です。

生産開始直後は様々な問題が隠れていることが多く、品質が安定するまでは生産現場を支援することが肝要といえます。

生産技術から生産現場への引き渡しは、品質的に安定し、初期流動管理の指定が解除されてからが一般的で、通常は生産開始から3~6か月が目安です。(会社によって、引き渡しのタイミングが異なります。)

初期流動管理の指定時に目標を立てたQCDを達成し、安定流動を確認した時点で、初期流動管理が解除となります。解除に当たっては関連部署の合意が必要です。

また、初期流動管理期間中に 生産した製品は追跡できるようにトレーサビリティを持たせておくこともリスクマネジメント上大切なポイントになります。

(アイアール技術者教育研究所 T・I)