鋳造における設計上の注意点(形状・構造面の重要ポイント)

当連載【機械設計マスターへの道】では、「知っておきたい鋳鍛造の基礎知識」の回で、鋳鉄と鋳鋼の違いについて解説しました。

「鋳造」は型を作って溶かした金属(溶湯)を流し込むことで、様々な形状の物体を作ることができるので、ポンプのケーシングや羽根車のように複雑な三次元形状の部品を製造するのに適した手法です。しかし、鋳造特有の性質を理解しておかないと、いろいろな困りごとが生じることがあります。

[※詳細は別連載【生産技術のツボ】の「鋳造とは?」の回をご参照ください。]

今回は、鋳造で製作する部品を設計する際に、形状面で注意すべき点について解説します。

目次

1.肉厚はできるだけ均一に(引け巣への対策)

高温の溶湯が冷えて凝固するときに収縮が起きます。肉厚が異なる部位があると、冷却速度の違いにより生じる鋳造応力のために変形が生じることがあります。

また肉厚の大きな部位は、最後に冷却されて凝固するためこの部位には、「引け巣」という欠陥が生じることがあります。

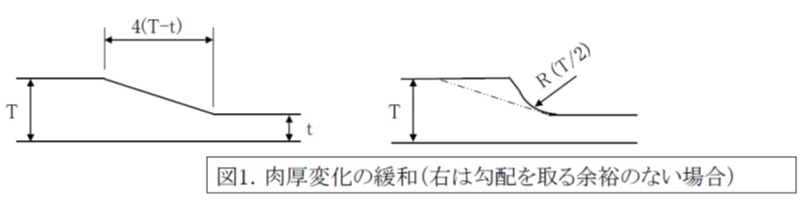

凝固時の冷却速度差による収縮応力を避けるため、各部の肉厚はできるだけ均一に設計します。やむを得ず肉厚に違いが生じる場合は、図1のような基準に従って肉厚の急変を避けるようにします。

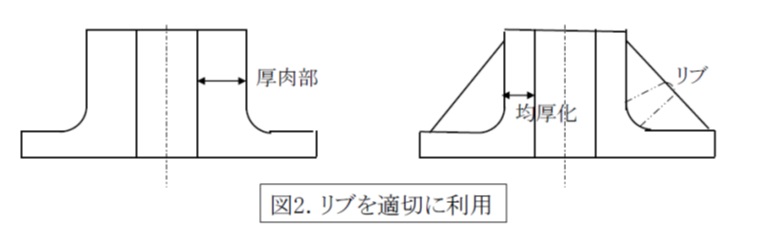

形状によっては、不必要な厚肉部の肉を盗んで(肉厚を削減して)肉厚の均一化を図ります。適切に肉を盗むことで、軽量化と材料の節約を図ることもできます。

また、図2のようにリブを設けて剛性を高めることで、肉厚を減らすことも可能です。

ただし、鋳物は引張に弱く圧縮に強いので、荷重に対して圧縮側にリブを配置します。

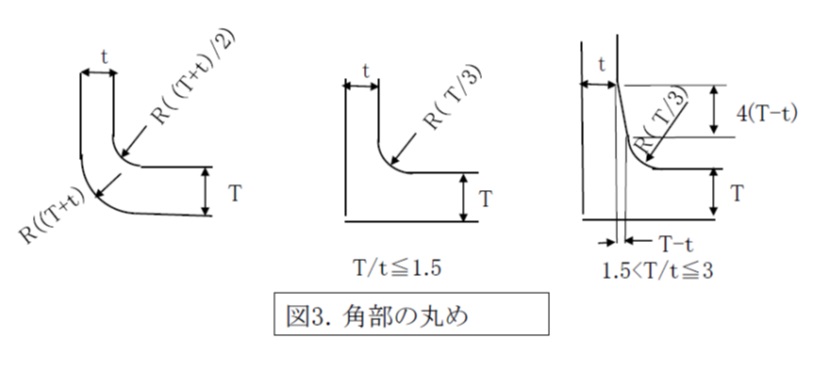

角部や隅部は、図3のように適切な丸みをつけることで、鋳造応力を緩和し、引け巣の発生を防止するようにします。また、溶湯が冷えて凝固する際には、結晶が外部から内部へ向かって成長するので、角部があると結晶の不連続部(結晶境)が生じてしまう点も考慮しておく必要があります。

2.型を作りやすい形状を心がける

(1)抜き勾配

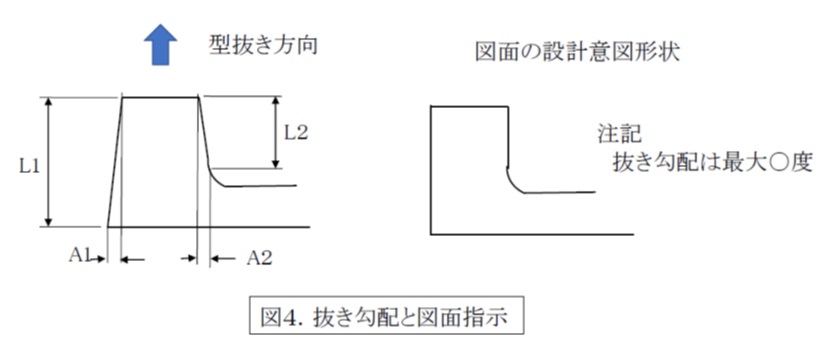

砂型から模型(木型)を抜く、あるいは金型鋳造やダイカストの場合は、型から製品を取り出すために、図4のように適切な抜き勾配を設けます。

抜き勾配は大きいほうが鋳造しやすく、JIS B 0403に寸法Lの範囲ごとに勾配を付けるためのA寸法基準値が定められています。

なお、あまり大きな抜き勾配を付けたくない場合は、製作図面の注記に抜き勾配の最大値を指示して、製造部門と相談します。

(2)抜きやすい形状工夫

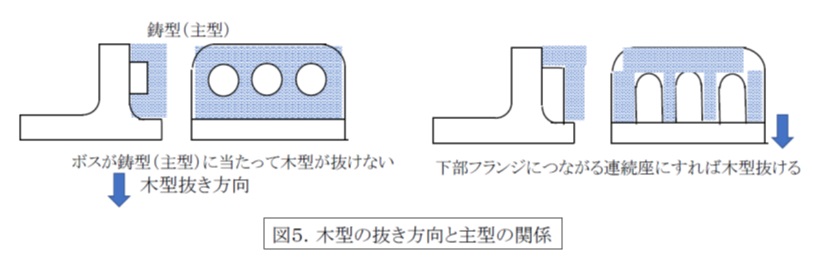

図5左のような突起(ボス)がある場合、模型(木型)が抜けません。一方、右図のように下部フランジに連続する座にすると模型(木型)が抜けやすくなります。ボルト用の座を設ける場合などに考慮が必要です。

鋳造で造形する物体の外側を囲む鋳型を「主型」といいます。

主型は模型(木型)の周囲に砂を込めて成形とします。模型(木型)を抜く方向に突起のような形状があると抜くことができません。

鋳造で作る部品の形状を設計する際には、木型を抜く方向のことも考慮するようにします。

3.最小肉厚と寸法公差に注意

鋳型内部に流入した溶湯は急激に温度が低下します。

肉厚が薄いと、溶湯の温度低下に伴う粘度増大のために溶湯が流れにくく、鋳造欠陥が生じます。

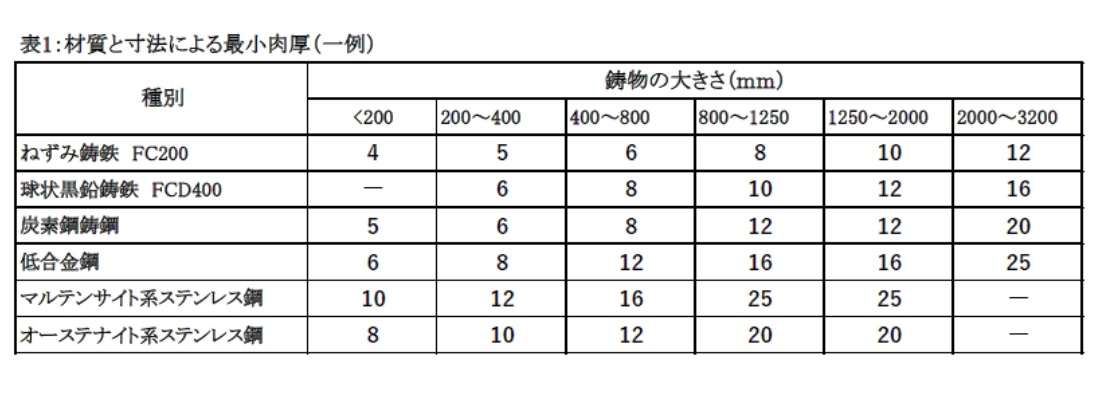

材質と大きさ(呼び寸法)によって鋳造可能な最小肉厚が定められています。

表1は、材質と寸法による最小肉厚の一例です。

鋳造は型に溶湯を流し込んで製造する技法ですから、寸法精度や表面粗さには限界があり、あまり精度の良さを期待することはできません。

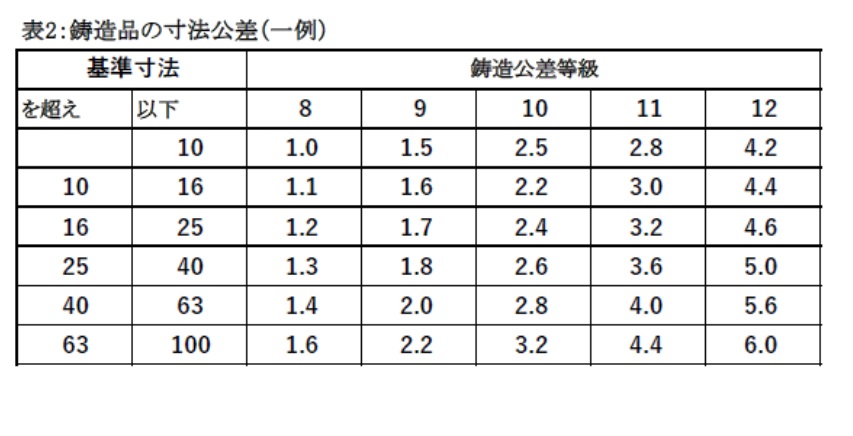

そこで、材質と基準寸法ごとに、公差等級と寸法許容差が定められています。

鋳鉄または鋳鋼で砂型鋳造の場合、機械込めやシェルモールドの場合でも公差等級は8~12です。

その場合の寸法公差は表2のようになります(一例)

はめ合いや相方部品取り付けなど、厳しい公差や表面粗さを必要とする部位には、機械加工用の仕上げしろを設けます。

公差を考慮して強度上の必要肉厚が確保できるように基準寸法を設定します。

例えば鋳鋼で必要肉厚30であれば公差等級12で鋳造される場合も考慮して、表から5mmの誤差を見込み図面指示の基準寸法は30+5=35とするべきです。

4.中子の工夫

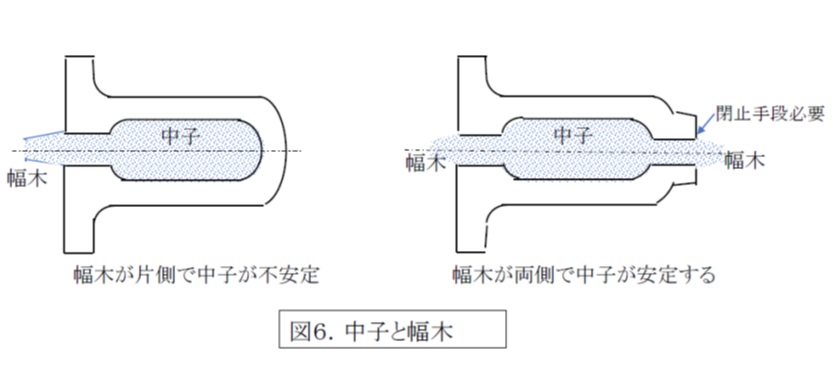

中空構造や、孔、窪み、などの形状を鋳造するために使われる型を「中子」といいます。

中子は外側の主型と組合せて中空部分を形成しますので、肝心の製品形状や肉厚が設計通りに鋳造されるように、正しい位置に支えられる必要があります。

中子の端を伸ばして主型で支える部分を「幅木」といいます。

例えば図6のような形状の場合、製品形状から考えると左側の開口部分を利用して幅木にすればよいのですが、反対側が宙ぶらりんで中子が不安定になりますので、右側にも開口を設けて両側を幅木で支える構造にします。この場合、右側の開口は製品としては不要なので後から溶接で塞ぐ(鋳鉄は溶接不可)か、フランジで閉止する必要があります。

砂型鋳造の場合には、鋳造後に中子の砂を落としやすくするため、中子の形状が複雑にならないように工夫する必要もあります。

また、凝固過程で発生するガスを抜きやすくするために、適宜鋳抜き孔を設ける配慮も必要となります。

中子を用いると鋳型の製作工程が複雑になりますので、中子をなるべく使わず、あるいは中子の数をできるだけ少なくして、主型用の模型(木型)が抜けるような形状として空間部を成形することができないか検討することも重要です。

5.鋳造における機械加工の考慮

(1)鋳放し面と機械加工面

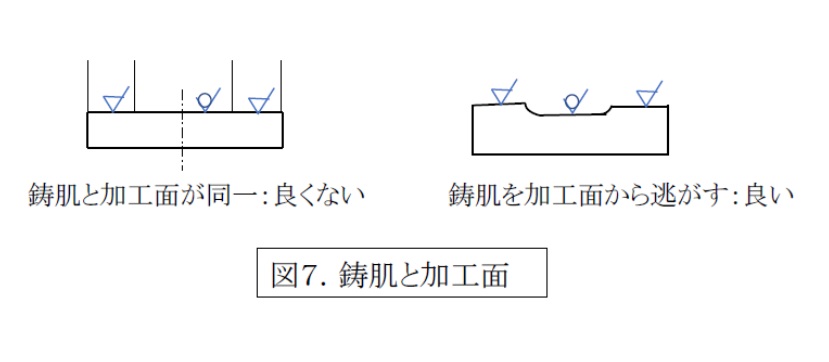

上記3.で述べたように、鋳物精度には限界があるため、はめ合いや相方部品取り付けなど精度を要する面には、機械加工用の「仕上げしろ」を設けます。

このとき、図7のように、鋳放しで良い面と機械加工を要する面とは明確に分けて、鋳放し面を機械加工面より少し下げておく方が加工しやすくなります。

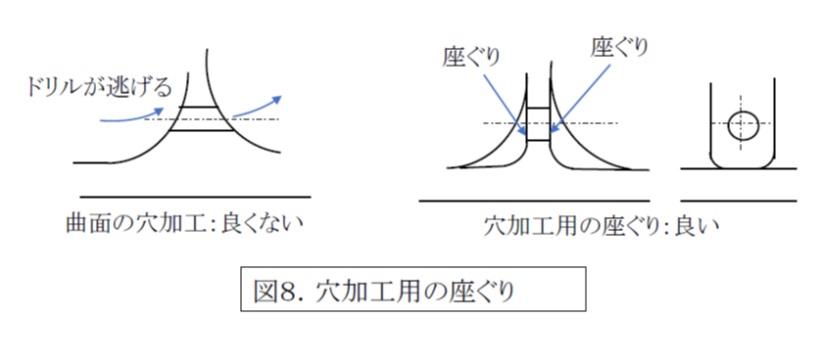

(2)工具の逃げを考慮

図8のように、穴加工を行う場合は、斜めや丸みを持った面のままでは、穴加工の際にドリルが逃げやすくなります。そこで、穴に対して直角となる「ざぐり面」を設けるようにします。

[※関連記事:ざぐりとは何か?種類、加工方法、図面表記や設計の注意点まで徹底解説 ]

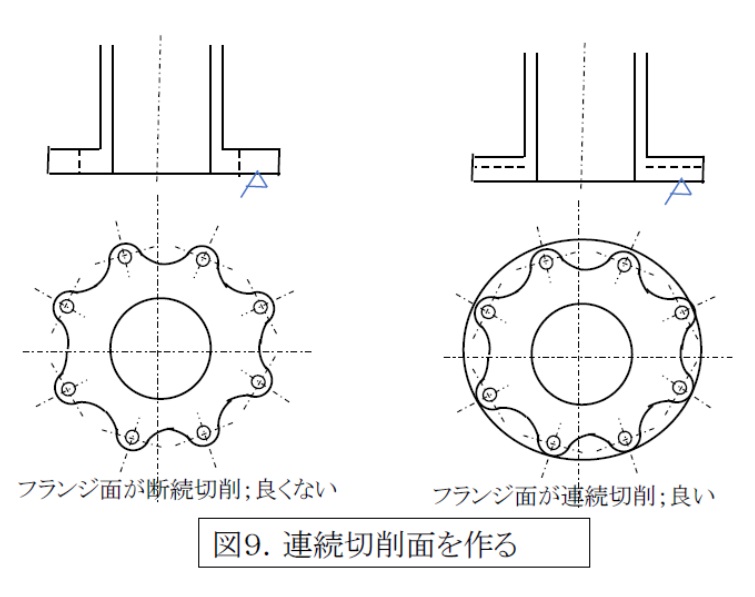

(3)連続切削になるようにする

図9左のようにボルト座の間が抜けた形状の場合は、フランジ面の加工が断続切削となり、加工面の仕上げ精度が悪くなったり、工具の寿命が短くなったりします。

右側のようにボルト座の間を鋳物でつないで加工面を連続にした方が、機械加工を行いやすくなります。

鋳造は複雑な形状を造形できる便利な技術ですが、上述のような鋳造特有の注意点を理解しておきましょう。製品機能だけを考えた形状ではなく、鋳造しやすく、欠陥の生じにくい形状に設計することが重要です。

(日本アイアール株式会社 特許調査部 S・Y)