グラフェンの商業利用に向けた課題と開発動向

目次

1.いま注目の技術「グラフェン」

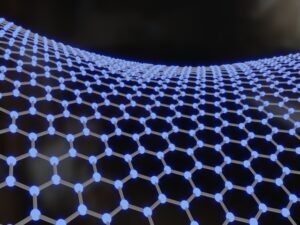

図1をご覧ください1)。

単層あるいは複数層の極薄グラファイトシートである「グラフェン」をご存じでしょうか。

グラフェンは2004年にGeimとNovoselovがグラファイトからのスコッチテープ剥離による製法を報告して以来、高機能の新炭素材料として注目されています。非常に大きな比表面積を有していますので、リチウムイオン電池用や大容量キャパシタ等の用途での利用が期待されています。

このグラフェンの開発は今どうなっているのでしょうか?

【図1 グラフェン ※引用1)】

2.グラフェンの製法の開発

スコッチテープ剥離のような機械的剥離では商業生産は困難です。

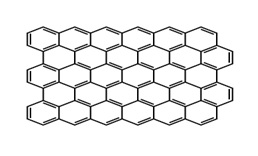

これまでに機械的剥離を含めて、表1に示す種々の製法が開発されています2)。

【表1 グラフェンの製法】

各々の方法の開発に世界中の多くの研究者が取り組んでいます。ここでは、A2 :酸化→還元、A5:液中剥離、 B1:化学気相成長について、日本の研究者の報告を用いて紹介します。

(1)酸化→還元

まず黒鉛を酸化させることによりシートの状態に剥離します。

得られるのは酸化されたグラフェン(酸化グラフェン)ですので、これを還元することにより目的のグラフェンとする方法です。

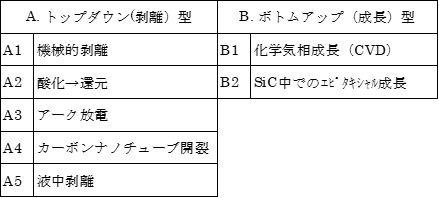

初期には、KMnO4/H2SO4のような強力な酸化剤を用いて酸化するのが主流でしたが、岡山大学の仁科教授は、BF4-を溶解した水中において水を酸素源と利用する電気分解法を報告しています1)。

図2のように酸化グラフェンの集合体が膨潤体として回収されるとしています。

【図2 電気分解法 ※引用1)(左右の各図) 】

[※関連記事:3分でわかる 酸化グラフェンとは何か?構造・特徴・用途、グラフェンとの違いなどを解説 ]

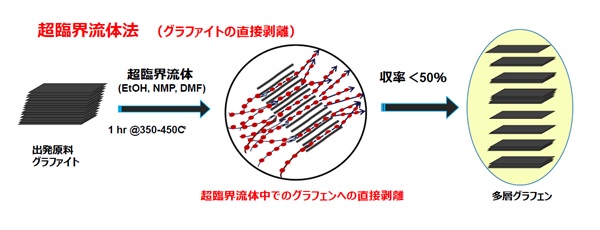

(2)液中剥離

グラファイトの層間に液体を浸透させることで剥離させる方法です。

酸化グラフェンを経由せずに直接グラフェンを得るので、欠陥が少ないのが特長とされています。

東北大学の本間教授は、図3に示す超臨界流体(液相と気相の中間的状態)によって剥離する方法を報告しています3)。

【図3 超臨界流体法 ※引用3)】

[※関連記事:3分でわかる 超臨界流体とは何か? ]

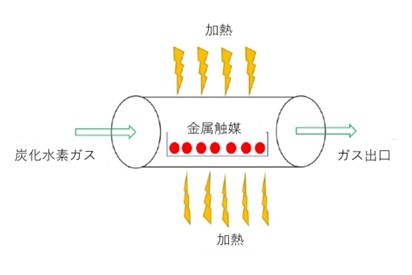

(3)化学気相成長(CVD)

図4はこの方法のイメージ図です2)。

金属触媒を用いてメタン等の炭化水素ガスを1000 ºC程度に加熱して基板上にグラフェンを形成させる方法です。大面積のグラフェンを合成しやすいとされています。

九州大学の吾郷教授は、単結晶体を基板として使用すると大面積で欠陥のないグラフェンが形成できると報告しています4)。

【図4 気相成長(CVD)法のイメージ図 ※引用4)】

3.グラフェンの商業利用に向けた問題点

上記のように種々の方法が開発されている中で、グラフェンは産業界において現時点でどの程度利用されているのでしょうか。

残念ながら本格的な商業利用に至っていないのが現状です。その理由に製造コストの高さがあります。

商社の双日(株)は2021年6月にグラフェン製造のベンチャー企業への出資を発表しました5)。

その際にグラフェンに関して「その高い潜在性の一方で、製造の難度が高く、高価な素材であるため、本格的な商業化にはまだ至っておらず、乗り越えるべき課題を抱えています。」と評価しています。

高コストに加えて取り扱い上の問題も指摘されています。超薄膜であることがグラフェンの特性の要因ですが、多くの場合、集合体として使用する際にはその特性が損なわれてしまうからです。

また端部が酸化されやすいという欠点もあります。この点について、東北大学は「1枚のグラフェンシートの比表面積(面積を重量で割った値)は2,627 m2/gと非常に大きいが、従来のカーボン材料ではグラフェンシートが積層して比表面積が低下している。グラフェンシートの端(エッジ)は水素原子や酸素原子で終端されている。このエッジは酸化されやすく、電池の正極ではカーボン材料が酸化劣化する。」と述べています6)。

4.別アプローチでのグラフェン利用

グラフェンでは、単層(あるいは数層)であり高表面積のグラフェンシートをまず製造し、次にその集合体を形成させることで、高表面積を有する3次元素材として利用するというのが従来のアプローチでした。

これに対して、グラフェンの特長を持つ3次元構造体を、グラフェンシートという中間体を経ずに直接製造するというアプローチもあり得ます。

上述の東北大は、多孔質アルミナ粒子を鋳型として用い、内部の細孔表面にCVDによりグラフェンを形成させて、次に鋳型を溶解除去するという手法を発表しています6)。こうして得られた3次元グラフェンを「グラフェンメソスポンジ」 (GMS)と呼んでいます。GMSの構造模型を図5に示します。多孔質アルミナの細孔表面を反映した形で、グラフェンが3次元の連続膜として形成されている状況が表されています。

なおこのGMSにつき、コストに関する情報は開示されていません。

【図5 東北大学が発表したGMSの構造模型 ※引用6)】

5.今後の展開

グラフェンをめぐる今後の開発競争は、低コスト化の課題に加えて、東北大GMSのように、グラフェンの機能を実際にいかに上手に利用するかという実用面にも重点が置かれるものと推測されます。

グラフェンの商業利用は正念場を迎えようとしています。

(日本アイアール株式会社 特許調査部 N・A)

《参考文献・サイト》

- 1)JST新技術説明会「グラフェン類の製造と用途開拓」, 仁科 勇太(2020年9月17日)

https://shingi.jst.go.jp/pdf/2020/2020_okayama-u_3.pdf - 2)J, Carbon Research, 7,76(2021)

https://www.mdpi.com/2311-5629/7/4/76 - 3)JST新技術説明会「高品質グラフェンの低コスト・量産化プロセス」, 本間 格(2014年)

https://shingi.jst.go.jp/pdf/2014/tohoku09.pdf - 4)JST新技術説明会「高品質・大面積のグラフェン薄膜の製造方法」, 吾郷 浩樹(2012年)

https://shingi.jst.go.jp/pdf/2012/kyushu04.pdf - 5)双日株式会社(WEBサイト)

https://www.sojitz.com/jp/news/2021/06/20210624.php - 6)東北大学「電池性能をUPさせるカーボン新素材 「グラフェンメソスポンジ」のサンプル提供を開始」(プレスリリース)

https://www.tohoku.ac.jp/japanese/2021/05/press20210510-01-gms.html