【自動車部品と制御を学ぶ】車両部品の摩擦低減と潤滑技術

車両の効率を上げるためには、熱損失の低減と機械損失の低減が必要です。

車両で用いる機械部品や電機部品では、エンジン部品や電気モータ部品など、回転摺動や往復摺動を伴いながら動く部品が多くあります。

そのため、摺動摩擦の低減は、焼き付きなどの不具合の防止だけでなく、機械損失を低減し車両効率を上げて、燃費や電費を向上するために重要です。

今回は、その「摩擦の低減」に関連する技術について説明したいと思います。

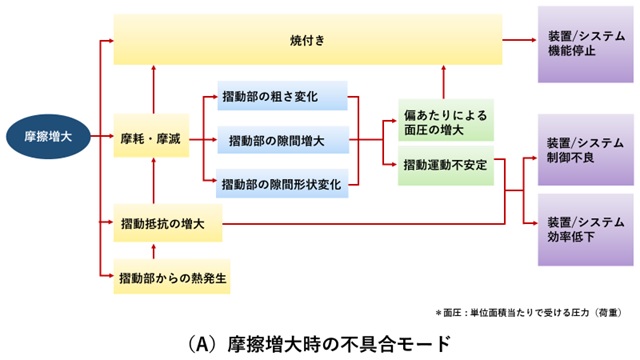

摩擦が増大した場合の不具合モード

摺動部の摩擦が増大した場合の影響を以下図(A)に示します。

一次不具合モードとして、焼き付き、摩耗・摩滅、摺動抵抗の増大、そして摺動部からの熱発生があります。

各故障モードは図に示すような関係をもち、他の不具合モードの加速・進行をもたらし、次の段階の不具合を生じさせることになります。

最終不具合モードとしては、装置やシステムの効率の低下や機能停止に加え、装置やシステムの制御不良があります。

装置やシステムの制御不良

車両では様々なセンサ、アクチェータ(作動装置)、そしてコントローラ(制御装置)を含むシステムが構築され制御が行われます。

PID制御あるいはモデルベース制御においては、機械的な応答性と電気的な応答性が、ある数値範囲であることを前提に、制御定数やモデル数式を設定・適合します。あるいは故障診断のためのしきい値を決めます。

このため、摩擦増大が想定外のレベルに達する場合には、「制御が安定しない」「安定までの時間が長い」「制御できない」「故障対応が想定通りできない」などの不具合をもたらします。

想定が可能な劣化に対しては、劣化を検出して制御定数を切り換えたり補正をすることもできますが、ソフトウェアや適合作業はより複雑になります。

摩擦の増大の悪循環

摩擦が増大する主要因として、摺動を構成する二つの部品の摺動面の変化・劣化があります。

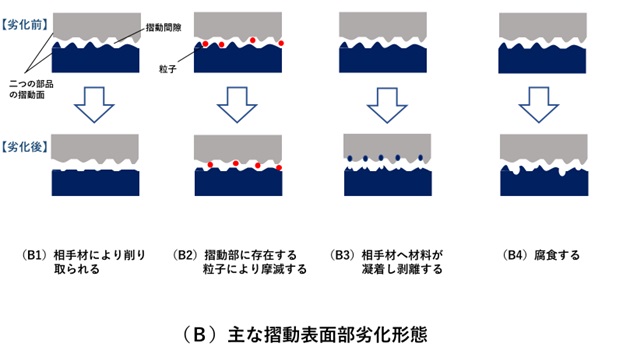

以下図(B)は摺動面が劣化する代表的な形態をまとめています。

初めの劣化形態が、(B1)~(B4)の場合であっても、次の段階で別の劣化形態に進行し、さらなる摩擦増大を招くという悪循環が発生する可能性があります。

例えば以下のような進行です。

- (B1)、(B3)あるは(B1)で生じた摩耗紛あるいは脱落粒子が摺動間隙にとどまったり、入ったりする場合には、(B2)の原因になります。

- (B1)~(B4)によって摺動面が荒れたり、表面改質部やコーティングなどが欠落する場合には、(B1)が起こりやすくなります。

摺動部品の潤滑

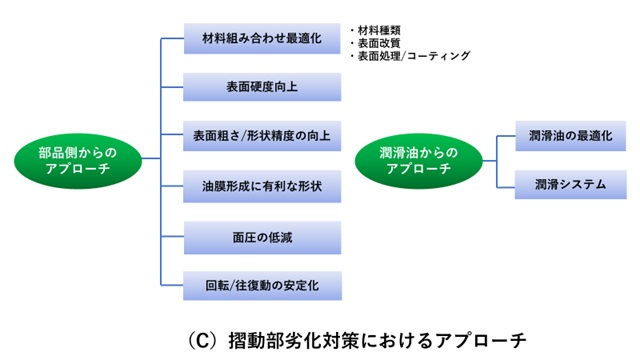

表面劣化を防止するためには以下図(C)に示すように摺動部品自体の強化に加え、潤滑油や潤滑システムなどの潤滑技術が重要です。

潤滑の形態(分類)

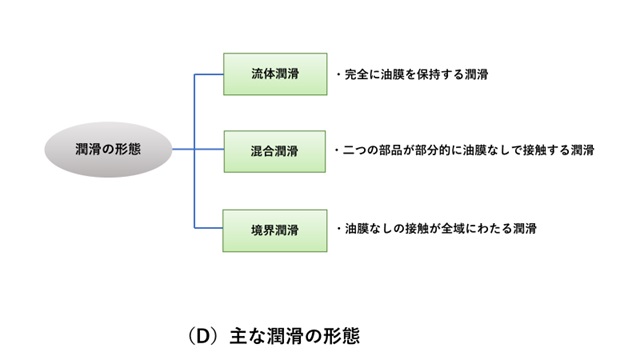

主な潤滑の形態として、以下図(D)のように「流体潤滑」「混合潤滑」「境界潤滑」の3つがあります。

目指すところの流体潤滑状態が保持できない油膜切れの状態、すなわち境界潤滑の状態が発生することを想定しなければならない場合には、潤滑側と摺動部品側の対策との「合わせ技」で対応しなければなりません。

例えば、摺動部品へのカーボンコーティング(DLC)やテフロン(PTFE)コーティングは、ドライ状態(油膜切れで直接接触の状態)でも摩擦増大防止効果があります。

これらは「固体潤滑被膜剤」とも呼ばれます。

潤滑油の必要特性

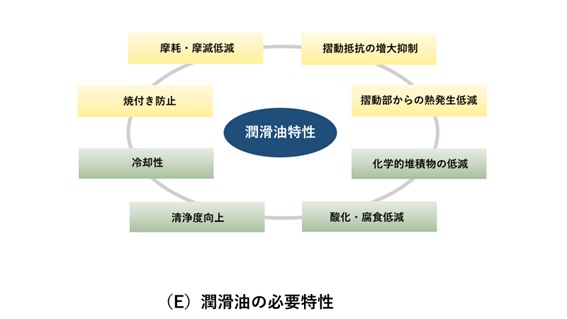

車両で用いる潤滑油にとって、部品摺動部の摩擦を低減してスムーズに動かすということはもちろん重要な使命ですが、それ以外にも必要とされる特性があります。

以下図(E)に潤滑油の必要特性をまとめました。

潤滑油はこれらの必要特性を考慮して、「基油」と呼ばれるベースになる油に、各種の添加剤を加えて配合されます。

清浄度向上や酸化・腐食低減は、摺動部に摩耗促進物質が滞留したり、腐食するのを防ぎ、図(B2)や(B4)のような摺動表面劣化モードを防止するために必要な特性です。

潤滑油の成分と混入物の熱・化学的変化による生成物が、摺動部で堆積して固化するようなことも防がなければなりません。(このような堆積物は「デポジット」と呼ばれます。)

車両で用いる電気モータやバッテリなどの発熱部品の冷却のために、空冷や水冷以外に油冷を行う場合があります。

油冷にエンジンオイルやミッションオイルなどを使用するシステムでは、潤滑油に冷却性も求められます。

燃料噴射システムの潤滑

車両で潤滑特性が必要とされるものとしてエンジンオイルやミッションオイルは当然ですが、燃料噴射システムで用いる燃料にも潤滑特性は必要です。

システム構成部品の摺動部を燃焼用の燃料により潤滑しているからです。

燃料噴射システムにおいては、負荷の高い駆動系部品をエンジンオイルで潤滑する場合と、駆動系部品も含めて燃料で潤滑する場合があります。

(日本アイアール株式会社 特許調査部 H・N)