【自動車部品と制御を学ぶ】決定版!EGR(排気再循環)の基礎知識・速習解説

内燃機関を搭載する車両において、燃費性能、走行性能そして環境性能の高次バランスのため、EGR(Exhaust Gas Recirculation、排気再循環)技術は無くてはならない技術です。

今回は、EGRの基本原理から始め、その技術の進化について説明したいと思います。

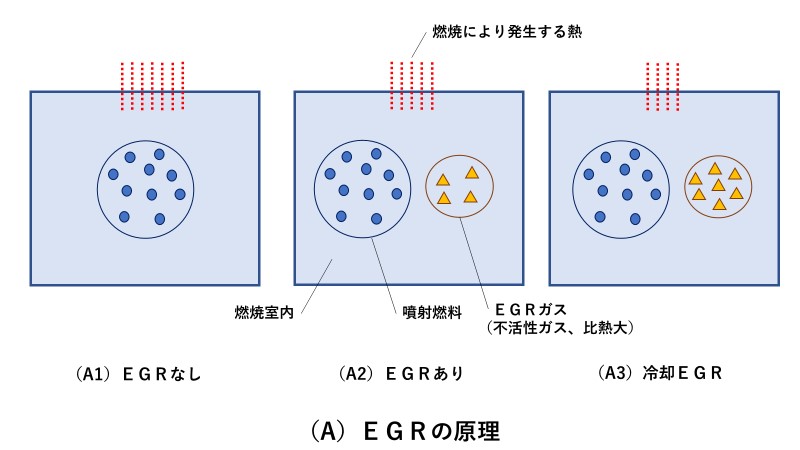

EGRの目的と原理

EGRの目的は、燃焼によって発生するNOx(窒素酸化物、NO、NO2)を低減することです。

NOxは、燃焼室の酸素濃度が高く、燃焼圧力が急激に上昇したり、高温になる場合に多く発生します。

これらの原因への対策として、特に燃焼温度を下げるためにEGRガスを用います。

燃焼室から排気されるガスを再び燃焼室に戻し、新たに給気した空気や噴射燃料と混合して燃焼を行います。

図(A)に原理図を示します。

燃焼室の排気弁から出る排気ガスは、CO2、CO,HC、NOx、SOx、あるいはPMなどから構成される不活性ガスです。EGRでは、これら不活性ガスを燃焼室に戻し、燃焼過程において比熱の大きい不活性ガスで燃焼熱を奪うことにより燃焼温度を下げます。

排ガスは温度が高く膨張しているため、そのまま燃焼室に戻すと、ガスの密度が小さく、不活性成分の量は少なくなります。これに対してEGRクーラを用いて冷却を行うことにより、図(A3)に示すように、より多くのEGRガス成分を燃焼室にもどすことができ、さらに燃焼温度を下げることができます。

内部EGRとは?

通常のEGRでは、一旦燃焼室から排出したガスを戻して図(A3)の状態にしますが、内部EGRでは、燃焼ガスが完全に燃焼室から排出される前に排気弁を閉じ、燃焼ガスを残留ガスとして残して、図(A3)の状態とします。

排気が燃焼室にとどまっているので排気‘再循環’ではありませんが、排ガスを使って燃焼温度を下げるのは通常のEGRと同様です。

EGRの利用を促進した燃料の改善

開発においてEGRの効果は早くから評価・確認されていましたが、EGRを採用しにくい要因がありました。

それは燃料に含有する硫黄分です。

硫黄分は燃焼によりSOx(硫黄酸化物)となりEGRガス中の成分となりますが、多くのSOxは、EGR管路や関連部品に存在する水分(凝結水など)と反応し硫酸となり管路や部品を腐食させます。特に製品寿命が長い大型トラックなどでは耐久・信頼性の問題となりEGRの適用が困難でした。

部品側のロバスト性(頑健性)向上による対応では限界があり、燃料メーカ(石油メーカ)にも協力してもらい燃料の低硫黄化が進みました。(より強力な脱硫設備の導入が必要になります)

これにより全ての車両でEGRを利用することが可能になりました。

燃料中の硫黄分は、排気微粒子PMの構成成分であるサルフェートの原因成分でもあるため、燃料中の硫黄分を減らすことはPM低減にも効果があります。

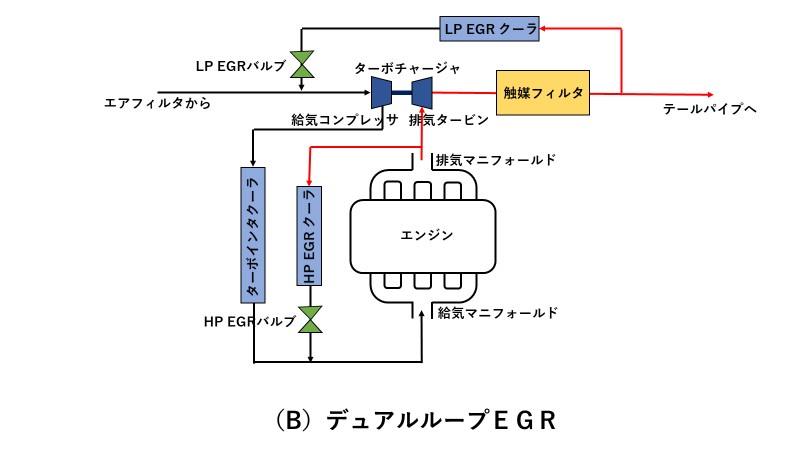

デュアルループEGR

燃焼室へ排気ガスを再循環させる経路は、排気マニフォールドから出てターボチャージャの排気タービンに入る前の排気ガスを、EGRバルブを通じて給気マニフォールドの手前に戻し、新給気と合流させるものです。

一方、NOxの低減のため、EGR量を増やし、さらに広い運転域でEGRを行うために、「低圧ループEGR」(low pressure loop EGR、LP EGR)と呼ばれる、これまでとは別のルートを用いるEGRが導入されました。

排気ガスの圧力が下がってから排気ガス循環を行うため「低圧ループEGR」と呼び、これに対して従来のEGRを「高圧ループEGR」(high pressure loop EGR、HP EGR)と呼びます。

以下図(B)に示すように、両方の経路のEGRをもつものを「デュアルループEGR」と呼びます。

LP EGRでは、図(B)に示すように排気タービンと触媒フィルタを通った後の非ガスをターボチャージャの給気コンプレッサの上流に戻します。

排ガスにより排気タービンを回した後ですので、EGR量を多くしてもターボチャージャの圧縮効率を低下させることがありません。

一方、HP EGR単独に比べて、デュアループEGRでは、高圧EGR用と低圧EGR用との両方について、EGRバルブとEGRクーラをレイアウトしなければならず、配管も含めて構造が複雑になります。

EGRとターボチャージャの協調制御

EGR導入初期には、特にNOxの排出が多い、エンジン低・中速域で軽負荷の運転域でEGRを作動させ、燃費や出力を重視するような運転域ではEGRを作動させませんでした。

これに対して排ガスのクリーン化の要求が進み、さらに燃費性能や出力性能も同時に上げなければならなくなると、運転域の全域でEGRを作動させ、過給圧も同時に上げるということが必要になりました。

燃焼現象とEGRやターボチャージャの動きを比べると、一つの制御系として大きい遅れをもっていることが分かります。

例えば、(EGRを目標値にセットする)→(燃焼が変る)→(NOxが変る)→(燃費・出力が変る)→(燃費・出力を目標値とするためターボチャージャで過給圧を変える)→(燃焼が変る)→(燃費・出力が変る)という変化過程に遅れを伴います。

EGRの目標値は、運転領域が変化するたびに変り、その変化過程でも最適な変化のさせ方をさせなければなりません。

モデルベースによる最適な協調制御

このような現象を制御する場合は、例えば酸素センサや圧力センサで排ガス状態や過給圧をモニタしながら「フィードバック制御」(PID制御)を行うのでは制御速度が間に合いません。

これに対して、EGR制御とターボチャージャー制御により起こされる排気系、給気系、および燃焼の変化をモデル化(予測計算)することにより制御するのが「モデルベース制御」です。

モデル化されたEGR系とターボチャ-ジャー系の二つを協調して制御することにより、過渡時(状態変化過程)も含めて最適な制御が可能になります。

制御結果を見ながら制御するフィードバック制御に対して、モデルベース制御は、あらかじめ制御を決めておくフィードフォワード制御です。

EGRとターボチャ-ジャー(過給)をモデルベースで協調制御する場合には、影響し合うものを同時に制御するため、モデル化の精度と適合評価(変数や係数の合わせ込みと最適化作業)がキーの技術となります。

(日本アイアール株式会社 特許調査部 H・N)

◆併せて読みたい関連コラム