合金鋼(SCM材)の熱処理設計《重要ポイント厳選解説》

機械部品に用いられる鉄系の材料において、特に高機能部品に用いられる合金鋼の熱処理設計手法について説明したいと思います。

合金鋼として代表的なクロムモリブデン鋼(JIS記号SCM、Steelに Chromium とMolybdenumを添加、通称「クロモリ」)を例にして説明します。

1.合金鋼、SCM材

機械部品用鉄鋼材料として主に使用されるのが炭素鋼(鉄と炭素の合金)と合金鋼(炭素鋼に他の元素を添加したもの)です。

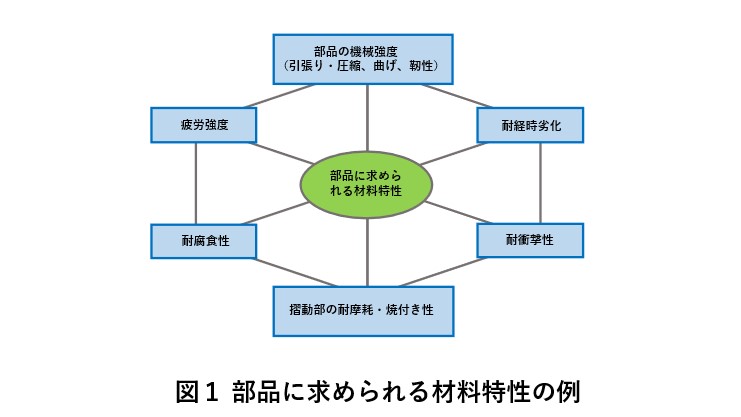

合金鋼の方がコストは上がりますが、図1に示すように部品に多くの特性が求められるときには、要求特性を満たすために合金鋼が必要になります。

SCM材においては研磨加工により表面を滑らかにすることより耐腐食性を向上することもできますが、油中ではなく大気にさらされ、充分な耐腐食性が必要な場合には、表面処理を組み合わせます。

SCM材に対して、さらに焼入硬化性や靭性を高めた合金鋼として、ニッケルを添加したニッケルクロムモリブデン鋼(SNCM)がありますが、SCM材に比べ、加工性や溶接性が低下し、コストも上がります。

一方、摩耗に関しては、例えば相手材がSCM材ならば、SNCM材とすることで、同材どうしで不利になる摩耗形態(凝着摩耗など)に対して、SNCM材で耐摩耗性を向上できる可能性があります。

2.合金鋼と熱処理

引張り強度などの強度は材料表面硬度にほぼ比例するため、熱処理により表面硬度を上げて強度を高めます。

これに加えて、靭性(もろさが低く、しなやかな特性)や耐摩耗性を向上させるために、熱処理による材料の組織変更・最適化が必要となります。

摩耗をともなうような部品では、摩耗はゼロにすることは困難なため、摩耗することを前提にして、材料の深さ方向の硬度の変化や組織の変化にも考慮が必要です。

合金鋼の主成分である鉄は、温度変化により「変態」と呼ばれる結晶構造と組織の変化を起こします。

変態の結果、マルテンサイト組織が多くなるほど硬度は高くなります。

一方、残留オーステナイト組織は、マルテンサイト組織に比べ硬度を低くするため、摺動部の馴染み性を向上するなどの特別な意図が無い限り、できり限り少なくなるような熱処理プロセスにしなければなりません。応力集中部に残留オーステナイト組織が多く分布すると破損の起点になることもあります。

浸炭・焼き入れ・焼き戻し

図1のような要求特性を満足するために、SCM材を用いる場合に基本となる熱処理は、浸炭・焼き入れ・焼き戻しです。設計図面での指示(JIS記号)では、HC-HQ-HTです。

(H: Heat treatment、 C: Carburizing 、Q: Quenching 、T: Tempering)

「浸炭」は、鉄鋼の表面に炭素を拡散浸透させる処理です。

「焼き入れ」は、鉄の変態を利用して、鉄鋼表面にマルテンサイト組織を多く作るために用います。

鉄鋼表面は、炭素量とマルテンサイト量に応じて硬くなります。

「焼き戻し」は、組織の安定化のために行います。

例えば残留オーステナイトが多いと長時間経過後の温度変化により組織が膨張や収縮を行い、これにより「置き割れ」と呼ばれるクラックの原因となります。

また焼き入れ時の組織内の熱収縮のバラツキにより残留応力を生じます。これらを改善するために焼き戻しを行います。

耐摩耗性の向上などのために、浸炭処理にさらに窒素の拡散浸透を追加したものは、「浸炭窒化処理」と呼ばれます。

[※関連記事:3分でわかる 鉄鋼の組織と熱処理による状態変化|Fe-C状態図、熱処理の種類などを整理 ]

3.浸炭処理や硬度の設計図面指示(ビッカーズ硬度)

SCM材の適用で目指すのは炭素鋼のように全体を硬くすることではなく、材料全体は、しなやか(靭性に優れ)で材料表面は硬い、すなわち内部硬度は低く、表面硬度は高い構造です。

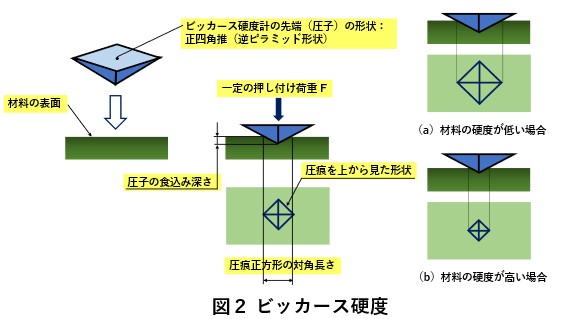

硬度を測定する方法・単位は、ロックウェル硬度、ブリネル硬度などいろいろありますが、SCM材の適用において表面硬度の管理をする場合には、ビッカース硬度(単位HV、H: Hardness、V: Vickers)で設計図面指示を行います。図2にビッカース硬度の測定原理を示します。

逆ピラミッド形状の硬度計圧子先端を一定荷重で材料表面に押し付けると、図(a),(b)に示すように、硬度に応じて、食込み深さと荷重を受けるための面積(圧痕面積)が変わります。

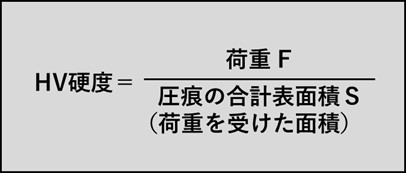

ビッカース硬度、すなわちHV硬度は以下式で定義されます。

設計図面で浸炭深さと表面硬度(HV硬度)を指示する場合には、例えば、「HC-HQ-HT、浸炭有効硬化層深さ0.1、670HV1」のように記述します。

「有効硬化層深さの定義」は、ビッカース硬度が550HVとなる深さで、実際の測定では、材料カット断面を用いたり、材料表面から研削し、その深さの表面のビッカース硬度を測定するなどの検査方法があります。有効硬化層深さの単位はmmです。上記例では表面から、0.1mmのビッカース硬度が550HVで、その上の層はそれ以上の硬度であることを規定しています。

「670HV1」のHVの後の数字は試験荷重(単位kgf)を示し、この例では、試験荷重1kgfで測定することを規定しています。

[※関連記事:硬さ測定の主な種類・原理のまとめ [HB/HV/HR/HS] ]

4.SCM材への表面処理

SCM材に対して熱処理後に防錆目的で亜鉛メッキやニッケルメッキを行う場合があります。

一方、耐摩耗性を向上するためにハードクロムメッキ、チタンニッケル(TiN)コーティング、無電解ニッケルメッキ、あるいはカーボンコーティング(DLC)などを行う場合もあります。

無電解ニッケルメッキでは、メッキ後に熱処理を行うことによりメッキ部の表面硬度をさらに上げることができますが、メッキ前の熱処理で既に形成されている組織への熱影響を考慮して、メッキ後の熱処理温度の設定をしなければなりません。

[※関連記事:電解メッキ、無電解メッキ、そしてカニゼンメッキ《表面処理の用語解説》 ]

また、カーボンコーティングでは、SCM材との密着力を上げるような中間層の設定や処理プロセスが重要となります。

5.硬度と組織の深さ方向分布

表面粗さも含め、設計的に得たい部品材料特性に応じて、加工後熱処理、熱処理後に加工(研磨加工など)、熱処理後に表面処理、あるいは表面処理後に仕上げ加工などの工程が決まります。

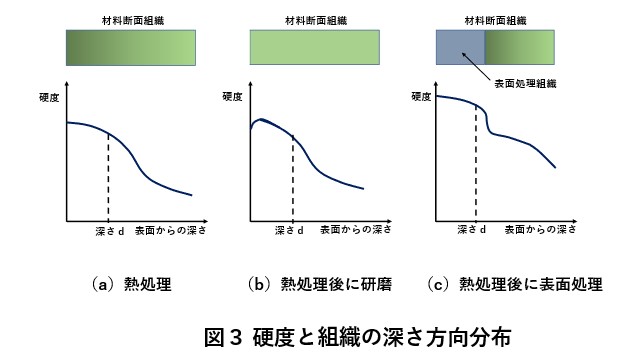

この際には、図3に示すように、工程により深さ方向の硬度分布や組織の分布がどのようになるのかを把握しておくことが重要です。

例えば、図3(a)と(b)は熱処理後に研磨が無い場合とある場合を示しています。

研磨により研磨しろ分の表面組織が削り取られますので、同じような硬度設定・指示をしても表面組織(マルテンサイト量)は異なります。

また、研磨加工時の熱により、図3(b)のように最表面硬度が低下する場合もあります。より最表面に近い硬度を管理したい場合は、ビッカース硬度試験荷重を小さくします。

熱処理後に表面処理をする場合には、図3(C)に示すように、材質・組織と硬度が大きく変化するポイントの影響について配慮して設定を行わなければなりません。

いずれにしても、実際の耐久信頼性評価の結果に基づいて、工程と設定値の最適化を行うことが必要です。

別の言い方をすれば、耐久信頼性評価の目標を達成した表面粗さ、硬度、そして組織が再現するように、図面指示をしなければなりません。

(日本アイアール株式会社 特許調査部 H・N)