3分でわかる CFRPの基礎知識 [特徴/構造/成形法/用途]

プラスチックを炭素繊維で強化した複合材料、CFRP(Carbon Fiber Reinforced Plastics:炭素繊維強化プラスチック)は軽量ながらも強度を有する素材として自動車、航空機など多くの分野で重宝されています。

基本的には炭素繊維に樹脂を浸透させたプリプレグをもとに製造されますが、様々な成形法があり、用途によって使い分けられているようです。

今回はCFRPの基本的な構造・特徴と成形法、用途例を紹介します。

目次

1.CFRPの特徴と構造

(1)基本的な性能(特徴)

CFRPの特徴はその機械的強度と軽量性にあります。

比重は1.5~2.2(g/cm3)前後と鉄(7.8)やアルミ(2.7)などの金属材料よりも軽量ですが、鉄に匹敵する引張強度を有し、引っ張り強さを密度で割った「比強度」では鉄素材の10倍を誇るものもあります。

重量はマトリックス樹脂の種類で決まり、炭素繊維の重量もプラスチック並みであるため、CFRPの重量は一般的なプラスチックと同程度です。ちなみにCFRPの機械的強度には一般的に異方性があります。

また、熱膨張率が低いため高温下でも寸法安定性に優れています。

マトリックス樹脂が熱で膨張する「正の熱膨張率」を有する一方、CFRPに含まれる炭素繊維は「負の熱膨張率」を有するため、お互いが相殺しあって全体の熱膨張率が低くなります。

熱膨張率を比較すると鋼材は11(ppm/℃)や、アルミ合金は22(ppm/℃)、一般的な熱硬化性・熱可塑性各種プラスチックは5~20(ppm/℃)である一方、CFRPの熱膨張率は最大でも3(ppm/℃)程度しかありません。

その他、金属のように錆びないため、化学的安定性に優れるといった特徴も有しています。

(2)CFRPの構造・仕組み

CFRPは、文字通り炭素繊維で樹脂を強化した複合材料です。

マトリックス樹脂にはエポキシ、ポリエステル樹脂などの熱硬化性樹脂が使われるほか、市場での流通量は少ないですがナイロンやポリプロピレンなどの熱可塑性樹脂も使われています。

なお、熱可塑性樹脂を用いた場合はCFRTP(Carbon Fiber Reinforced Thermo plastics)と呼ばれることもあります。

CFRPに使われる炭素繊維にはPAN系とピッチ系の2種類があります。

- PAN系:PAN(ポリアクリロニトリル)を原料とする炭素繊維で、PAN繊維を1000~2000℃で炭化させて製造されます。

- ピッチ系:石油や石炭から得られるピッチを繊維状にして、同じく炭化処理を施すことで製造される炭素繊維です。

比重はいずれも1.7~2.2とプラスチック並みですが、高強度を特徴とするPAN系に対して、ピッチ系炭素繊維は高剛性・極低熱膨張性が特徴です。CFRPの製造では繊維の性能・コストを考慮して選択されますが、PAN系とピッチ系繊維を併用することもあります。

2.CFRPの成形法

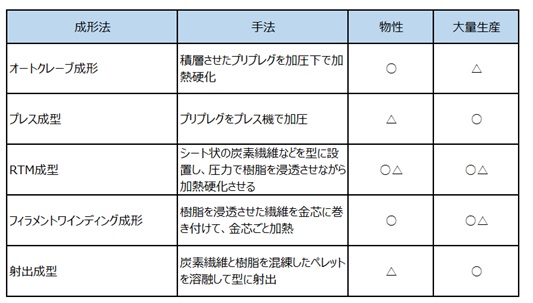

CFRPには多くの成形方法があり、材料が使われる製品の形状や求められる物性によって適切な手法が用いられます。代表的な成形法は次の通りです。

【表1 CFRPの主な成形法】

(1)オートクレーブ成形

オートクレーブ成形法では、炭素繊維に対して事前に樹脂を浸透させたプリプレグが使われます。

プリプレグを型に積層させて真空下で加圧し、加熱硬化させてCFRPが製造されます。

完成品の物性が優れる点が特徴ですが、成形には1~8時間程度の時間を要するため、生産コストが比較的高い点がデメリットです。

主に平坦形状の部材に使われています。

(2)プレス成型

プレス成型は文字通り、型に入ったプリプレグをプレス機によって加圧し成形する手法です。

事前に加熱されている型を使うため成形時に加熱・昇温工程を要せず、オートクレーブ成形よりも短時間で製造できます。大量生産に適しており、こちらも同様に平坦形状を有する部品の製造に使われます。

ただし不連続繊維が使われる事が多いため、物性はやや他の成形法で作られた製品より劣る傾向にあります。

(3)RTM成形

「RTM」とは「Resin Transfer Molding」の略で、樹脂注入を意味します。

RTM成形は型にシート状の繊維などを設置し、圧力で樹脂を浸透させながら加熱硬化させる成形法です。

こちらも平坦な部材の製造に使われ、ある程度の物性を有しています。

なおRTM成形では上型と下型の両方が使われますが、下型だけを用いて真空吸引によって樹脂を浸透させる場合はVaRTMと呼ばれます。

(4)フィラメントワインディング成形

フィラメントワインディング成形法では、束状になった炭素繊維から繊維を引き抜いて樹脂に浸透させ、浸透させた糸を回転する円柱状の金芯(マンドレル)に巻き付けます。巻き付けが完了したのち、マンドレルごと加熱して樹脂を硬化させ、成形品をつくる手法です。

降温後にマンドレルを回収し、チューブ状の成形品が得られます。CFRP製のタンク容器の製造などで使われる成形法です。

似たような手法として、繊維ではなくプリプレグをマンドレルに巻き付けて加熱・硬化させる「シートワインディング成形法」もあり、こちらは主にパイプ状の成形品に使われています。

(5)射出成型

射出成型によるCFRPの製造法は、一般的なプラスチックの射出成形と同じです。

CFRPの場合は、熱可塑性樹脂とカットした炭素繊維を混練して得られるペレットを原料とします。ペレットをプランジャーに投入してスクリューで砕きながら加熱溶融し、混合物を金型に射出して成形されます。

物性に異方性は無く、炭素繊維が充填剤のように使われるため、製品の物性は他の成形法で得られるCFRPよりも劣ります。

ただし大量生産性には優れており、電気製品における筐体の製造などに使われています。

[※成形方法に関する解説記事:繊維強化プラスチック(FRP)の成形法 はこちら]

3.CFRPの応用例

CFRPは自動車や航空機のほか、電子機器やスポーツ用品などに使われています。代表的な使用用途は次の通りです。

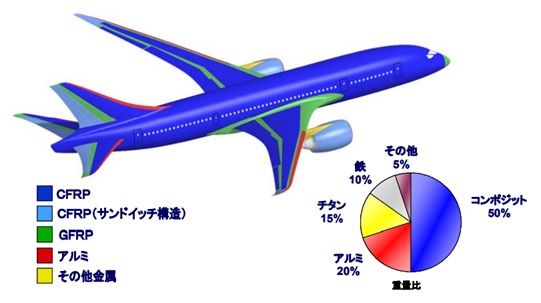

(1)航空機分野

【図1 航空機への採用部位 ※引用4)】

CFRPの主な用途先として航空機があげられます。強度を有しながらも重量は鉄の4分の1しかないため、CFRP低燃費化に貢献する材料として航空分野で重宝されています。

民間の量産機としては1983年に初飛行したボーイング757のラダー(方向舵)部分に使われたのを皮切りに、そのほかの部分にも適用され始め、航空機の構造重量に対するCFRPの使用比率は上昇し続けてきました。2011年から運用されたボーイング787 ドリームライナーでは主翼や尾翼、胴体などにCFRPが使われており、構造重量の50%を占めます。なお、主翼・胴体等の一次構造材だけでなくエンジンファンや座席の一部にも使用されています。

宇宙分野でも使用されており、ロケットや人工衛星の軽量化を目的としてアンテナなど、従来使われてこなかった部位にCFRPを適用させる研究も行われています。

(2)自動車産業

ガソリン車の低燃費化やEV車の航続距離拡大が求められる自動車産業においても、軽量性に優れるCFRPが使われ始めています。

現状、車両重量の大部分を占めるボディ構造にCFRPを適用した例はトヨタ・レクサスLFAやBMW i3などの高級車に限定されますが、量産車でもルーフやフード、バックドアの一部にCFRPが使われています。トヨタ・プリウスPHEVではバックドアのインナー骨格をアルミからCFRPに置き換えたことで、バックドアの重量を約40%削減することに成功しました。

コストや量産性、他材料との接合といった課題を有しているため、現状では鉄部材の全てをCFRPに置き換えることは困難ですが、CFRPの使用比率向上に向けて自動車メーカーとCFRPメーカーの間で研究が進められています。

(3)その他日用品

航空、自動車分野以外にも様々な用途でCFRPが使われています。

電子機器分野ではスマホの筐体に採用された例があるほか、VAIOが外装の大部分にCFRPを用いた「VAIO Z」を販売しました。

スポーツ用品ではゴルフクラブのシャフトやバドミントンラケットへの適用例があり、身近な部分では家具や傘に使われる例もあります。

以上、CFRPの基本的な性能や成形法、適用例をまとめました。

特に脱炭素化に向けて航空機や自動車の軽量化が求められるなか、CFRPは今後も需要が伸びていくものと考えられます。

(アイアール技術者教育研究所 G・Y)

≪引用文献、参考文献≫

- 1)廃棄物資源循環学会誌, Vol.24, No.5, 343-350(2013)

- 2)トコトンやさしい炭素繊維の本 (今日からモノ知りシリーズ),日刊工業新聞社(2012)

- 3)三菱ケミカル株式会社 「炭素繊維・複合材料の成形方法(加工方法)」(Webサイト)

https://www.m-chemical.co.jp/carbon-fiber/about/molding/ - 4)公益財団法人航空機国際共同開発促進基金, 「航空機材料としての炭素繊維適用の動向について」, P.5