化学工場のリスクアセスメントとは?基本手順・成功事例・よくある課題を解説

製造業の現場では、機械設備の高度化や化学物質の多様化により、従来とは異なる危険要因が増加しています。

実際に化学工業だけでも多くの労働災害が発生しており、爆発や火災による重大事故も後を絶たないことから、事故を未然に防ぐ体系的な取り組みが求められています。そこで活用されているのが、危険要因を事前に特定し、適切な対策を講じる「リスクアセスメント」という手法です。

本記事では、主に化学物質を扱う製造現場におけるリスクアセスメントの基本的な考え方から事例まで、安全管理の向上に役立つ情報を解説します。

1.リスクアセスメントとは?

製造業での「リスクアセスメント」は、工場や作業現場に潜む危険要因を見つけ出し、どの程度のリスクがあるか評価して、適切な対策を決める一連の取り組みです。

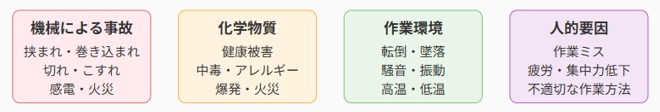

製造業では「機械による事故」や「化学物質による健康被害」など、さまざまな危険が存在しています。そのため、労働安全衛生法第28条の2により、製造業を含む事業者にリスクアセスメントの実施が努力義務として定められています(※1)。

おおまかな手順として、まず現場にある危険性や有害性を特定し、次にリスクの大きさを数値化して見積もります。そして優先度を設定し、重要度の高い問題から順に対策を実施していきます。

リスクアセスメントを実施することで、事故を未然に防ぎ、従業員の安全と企業の安定的運営を両立できます。

【図1 製造業における主な危険要因】

2.化学工場においてリスクアセスメントが重要な3つの理由

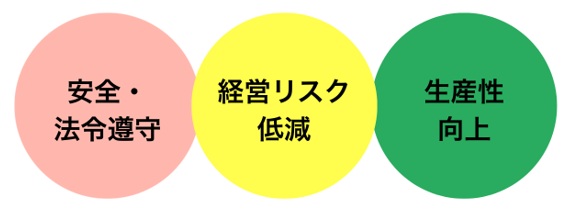

特に化学工場においてリスクアセスメントが重要な理由として、以下の3つが挙げられます。

- 労働災害防止と法令の遵守

- 重大事故による経営リスクの低減

- 安全文化の構築による生産性向上

【図2 リスクアセスメントのメリット】

(1)理由1:労働災害防止と法令の遵守

化学工場では、引火性や爆発性をもつ危険な物質を日常的に扱っています。

こうした化学物質は、適切に管理されていれば安全に使用できますが、技術や設備に問題が生じたり、作業者のミスが重なると、大きな事故につながる可能性があるのです。

実際に厚生労働省の統計によると、化学工業における労働災害は年間約2,000件以上発生しており、爆発や火災による大きな事故も含まれています(※2)。

特に危険物による爆発・火災災害では、平成16年から令和5年の期間において、死傷者を伴う爆発事故だけでも年間数件から十数件発生しているのが現状です(※3)。

このような背景から、労働安全衛生法では化学物質のリスクアセスメントが努力義務として規定され、さらに2024年4月からは化学物質管理者の選任が義務化されました(※4)。

法的義務を果たさない場合、企業には法的責任が生じるだけでなく、労働基準監督署からの指導や改善命令を受ける可能性もあります。

したがって、化学工場におけるリスクアセスメントの実施は、従業員の生命と健康を守るための必須の取り組みといえるのです。

(2)理由2:重大事故による経営リスクの低減

化学工場で発生する事故は、人的被害だけでなく企業経営に大きな影響を与える可能性もあります。

爆発や火災、化学物質の漏洩といった重大な事故が発生した場合、まず直接的な損害として設備の破損や生産停止による売上減少が発生します。さらに、事故の規模によっては周辺地域への影響や環境汚染を引き起こし、損害賠償や復旧費用として数億円の費用が必要になる場合もあるのです。

また事故の発生は、企業の信頼性やブランドイメージに悪影響を与え、取引先や顧客との関係悪化につながることも少なくありません。

これに対して、リスクアセスメントを適切に実施することで、事前に危険要素を特定すれば効果的な対策を講じられます。

投資対効果の観点から見ても、予防対策にかかる費用は事故発生後の損失と比較して安価であり、経営の安定性確保には欠かせない取り組みです。

(3)理由3:安全文化の構築による生産性向上

継続的なリスクアセスメントの実施は、職場全体の安全意識向上と生産性の向上につながります。

従業員が危険要素を正しく理解し、適切な対策を身につけることで、作業中の不安や恐怖心が軽減され、集中して業務に取り組める環境が整うでしょう。

実際にリスクアセスメントを導入した現場では、労働災害の発生率が減少するだけでなく、作業効率の向上や品質の安定化といった副次的な効果も見られます。さらに、リスクの早期発見と対策により、設備の予防保全や作業手順の改善が進み、計画外の設備停止や手直し作業の削減にもつながります。

従業員一人ひとりが安全管理の重要性を理解し、自主的に改善提案を行う文化が根付くことで、継続的な生産性向上が期待できるでしょう。

リスクアセスメントは単なる事故防止対策ではなく、企業競争力を高める重要な経営戦略の一部として位置づけられるのです。

3.化学工場でのリスクアセスメント実施の成功事例3選

ここからは、化学工場におけるリスクアセスメント実施の成功事例を紹介していきます。

(1)事例1:教育体制の整備による若手技術者への安全知識伝承

ある化学製品製造業では、生産量増加に伴う新設備導入などにより職場環境が大きく変化しました。結果、労働現場の安全衛生に関する知識が一部の社員に十分伝わっていないという課題が浮上したのです。

そこで同社は、まずリスクアセスメントの手法について全社的な研修を実施し、教育体制を根本から見直しました。さらに、部門ごとに定期的な話し合いの場を設け、現場の作業者が主体となって潜在的な危険要因を洗い出す取り組みをスタートしました。

この継続的な活動により、作業者自身が労働現場の危険な状況を的確に判断できるようになり、従来は認識されていなかった危険要因も数多く明らかになったのです。

(2)事例2:ベテラン技術者のノウハウ共有と技術伝承

別の化学工場では、長年の経験を持つベテラン技術者が蓄積してきた貴重な安全ノウハウが、若手技術者に効果的に伝承されていないという課題がありました。

しかし、リスクアセスメントの実施によって、この問題が改善されました。具体的には、作業のリスクアセスメント実施が技術伝承の絶好の機会となり、ベテランの豊富なノウハウが広く若手に伝播するようになったのです。

リスクアセスメントでは、作業工程の危険要因を詳細に分析する必要があるため、ベテラン技術者がもつ「なぜ危険なのか」「どう対処すべきか」という深い知識が自然に共有されるようになりました。その結果、若手の安全意識と技術力が向上し、現場全体の安全レベルが底上げされたという事例です。

(3)事例3:危険要因の洗い出し精度向上

ある化学工場では、リスクアセスメントを定期的に繰り返し実施することで、段階的に安全性を向上させることに成功しました。

当初は危険源の洗い出しに抜け漏れが多く見られましたが、リスクアセスメントを重ねるごとに精度が向上し、見落としが減少しました。

さらに継続的な取り組みにより、現場作業員が肌感覚で危ないと感じていた危険源がリスクアセスメントによって可視化されるようになり、具体的な対策が行いやすくなりました。

このような地道な努力の積み重ねにより、事故の可能性も着実に減少していることが実感されています。

また、リスクアセスメントを通じて日々の業務の注意点が明確化され、危険な設備については重点的なメンテナンスが可能になりました。

4.リスクアセスメントでよくある3つの課題

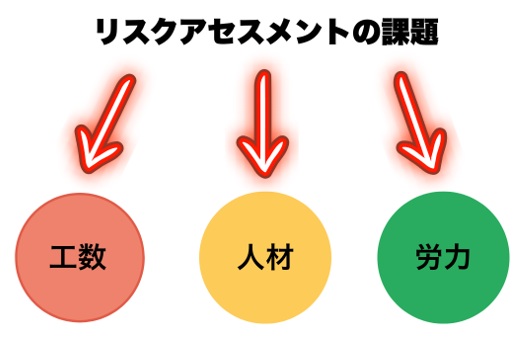

リスクアセスメントでよくある課題として、以下の3つが挙げられます。

- 工数が大きく現場への負担が重い

- 人材不足によって実施がむずかしい

- 継続的な運用・定着がむずかしい

【図3 リスクアセスメントの課題】

(1)課題1:工数が大きく現場への負担が重い

リスクアセスメントの実施には、多くの手間と時間が必要であり、これが現場での導入を阻む要因の一つとなっています。

具体的には、[危険性の洗い出し・評価 ⇒ 対策検討 ⇒ 記録作成]まで一連の作業を体系的に実施する必要があり、通常業務と並行して行うことが困難な状況です。特に中小企業では、限られた人員で多くの業務を担当しているため、リスクアセスメントのための時間確保が現実的でない場合もあります。また対象となる機械設備や作業が多岐にわたるため、すべてを評価しようとすると膨大な作業量となってしまいます。

このような工数の問題により、リスクアセスメントの実施効果に疑問を抱く現場も少なくありません。

(2)課題2:人材不足によって実施がむずかしい

専門知識を持つ人材の不足も課題の一つです。リスクアセスメントを適切に実施するためには、危険性の特定から評価、対策立案まで体系的な知識が必要となります。

しかし、現場の管理者や作業者が従来の経験に頼った安全管理に慣れ親しんでいるため、新しい手法への理解が進まない現状があるのです。またリスクアセスメントの手順や評価方法について、具体的な実施ノウハウを身につける機会が限られていることも課題となっています。

このような人材不足により、せっかく制度を導入しても形式的な実施に留まってしまい、本来の労働災害防止効果を発揮できないケースが多く見られます。

(3)課題3:継続的な運用・定着がむずかしい

リスクアセスメントは一度実施して終わりではなく、継続的な見直しと改善が必要な仕組みです。しかし、現場では初回の実施に注力するあまり、その後の定期的な見直しや改善活動が疎かになってしまうケースも見られます。また現場の協力が得られず、形式的な実施に留まってしまう場合もあります。リスクの評価基準が曖昧で、評価者によって結果が変わってしまうため、継続的な改善につながらないケースも少なくありません。

このような課題により、せっかく導入したリスクアセスメントが形骸化してしまい、本来の目的である労働災害防止につながらない状況が生まれています。

5.まとめ

化学工場におけるリスクアセスメントは、年間約2,000件以上発生している労働災害を防ぐための重要な取り組みです。危険な化学物質を扱う現場では、事前に危険要因を見つけ出し、適切な対策を立てることで従業員の安全を守れます。成功事例からも分かるように、継続的な実施により安全文化の構築と生産性向上の両立が可能になるでしょう。

一方で工数の負担や人材不足といった課題も存在しており、専門知識の習得が欠かせません。リスクアセスメントの効果的な運用には、体系的な手法と実践的なノウハウが必要となります。化学プラントの安全管理でお悩みの方は、プロセス安全評価に関する専門セミナーへの参加をおすすめいたします。

現場で活用できる手法を学び、安全で安心な職場づくりを実現していきましょう。

(日本アイアール株式会社 特許調査部 TKI)