固体高分子型燃料電池(PECF)セパレータの基礎知識を解説!

目次

1.燃料電池とセパレータ

「セパレータ」と呼ばれる機器や部品は数多く存在します。

各業界において仕組みも役割も大きく異なることが多く、初めて燃料電池について学ぶ際に「セパレータ」はわかりにくい用語の一つです。

今回のコラムでは、主にFCV(燃料電池自動車)や一部の家庭用燃料電池(エネファームなど)に用いられる、固体高分子型燃料電池(以下PEFC)のセパレータの役割、求められる物性、用いられることの多い材料について説明します。

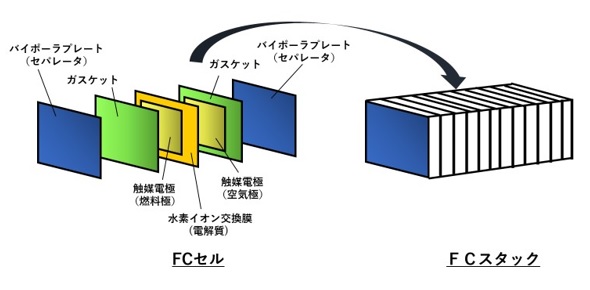

※PEFCセルスタックの解説は、別コラム【自動車部品と制御を学ぶ】FCスタックの基本がわかる!をご参照ください。

【図1 FCスタックの構成とセパレータのイメージ(※上記の別コラムより)】

2.固体高分子型燃料電池(PEFC)のセパレータの役割

(1)反応用物質や冷却用液媒の混合を抑制する「仕切り」

① なぜ仕切りが必要なのか?

PEFC用のセパレータの役割の一つとして、発電時に反応させる水素ガスと酸素(大気)、そして実際にPEFCスタックとして稼働時に流動させる冷却用液媒が、設計で意図した箇所以外で接触や混合が発生するのを抑止する必要があるためです。これにより、ガスの濃度が安定し、発電ロスや意図せぬ急な反応を抑制することができます。

② 仕切りに要求される物理的特性

ⅰ)ガス不透過性

セパレータとして用いる材料には、セパレータ内を拡散・移動して通り抜けるガスの量が十分無視できることが要求されます。特に水素ガスは分子が小さく物質内に拡散されやすいため、選択する材料によってはガス不透過性を高める目的で表面加工などを行う等の対策が求められることがあります。

ⅱ)高強度、接着剤・シール材との高密着性

PEFCセルおよびスタックには、その内部にガスを送り込む都合上、接合したセルが膨らむ方向に圧力(正圧)がかかります。よって、セパレータ自体の変形を抑制する必要があることから、セパレータ用の材料には高い機械的強度が要求されます。

またPEFC用のセパレータには、スタックとして一体化する目的で接着剤やシール材が接着されることが多いため、膨らむ方向に圧力がかかっても接着面が剝離しないよう、機械的強度の他に、接着用の部品・材料との密着性も要求されます。

ⅲ)耐腐食性

PEFC用のセパレータは、MEA(Membrane Electrode Assembly、触媒層と固体電解質材料の膜を複合化した発電ユニット)での発電時の酸化還元反応の影響で、腐食することがあります。腐食が酷い場合には、材料によっては貫通孔が発生してしまい、セパレータ仕切りとしての役目を果たせなくなってしまう場合があります。そのため、PEFC用のセパレータは化学反応の影響を受けにくく耐腐食性が高い材料を用いることが要求されます。

また、後述の電気的接続の面でも、接触抵抗を低減する必要があり、一般的に腐食が発生すると接触抵抗も増加することから、この観点でもPEFC用のセパレータには耐腐食性が要求されると言えます。

耐腐食性を高める手法として、PEFC用のセパレータの材料の表面、特にMEA近傍の部分に、酸化膜処理やコーティングを施すことがあります。

ただし、コーティングによってはPEFC用のセパレータの導電性に影響を与えることもあり、PEFC用のセパレータに要求される性能としては背反し両立できないことがあります。また、加工にCVD装置などを用いる場合、製造コストや工程の増加に繋がります1)。

(2)水素、空気、冷却水の流路形成

① なぜ流路成形が必要となるのか?

PEFC用のセパレータに流路を設けずにセルとして組み立てて発電すると、MEAには集中的に反応用ガスや冷却水が流れる場所と、そうでない場所とのムラが発生してしまいます。

セパレータが挟む対象となるMEAの形状や配置に合わせて、反応用ガスを効率的に送り込むことができる流路を成形することで、発電効率を高めることに繋がります。

② 流路形成において要求される物理的特性

加工容易性

一般的にPEFC用のセパレータに流路を設ける場合、金型に材料を入れて成型する工程で流路が設けられます。

コスト面や寸法精度の観点から、金属であればプレス成型、プラスチックであれば射出成型やモールディング成形で、流路が設けられることが多いです。

材料の変形しやすさや伸びやすさによっては、プレスによりセパレータの一部に変形跡や薄肉箇所が発生してしまい、ガス不透過性や強度の面でマイナスの影響が出ることもあります。

また、切削でなければ流路成形が難しい物質でPEFC用のセパレータを製造する場合には、加工による製造コスト増が予想されます。

③ 流路形状の例

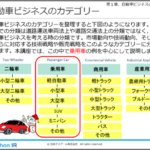

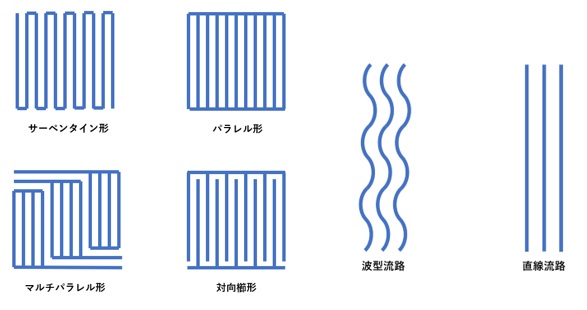

一般的にセパレータには複数本数の流路が設けられており、その流路形状として代表なものを図に示します。

図2では、サーペンタイン形(いわゆるS字形状)、パラレル形(並列に複数ルートガスを流す)、マルチパラレル形、対向櫛形を紹介しています。

また1つの流路のみに限定し分類しても、直線流路、波型流路など種類が存在します2)。

実際の製品開発には、セル内の生成水滞留(フラッディング)を抑制するため、排水を邪魔する方向にはガスを送り込まない、ガス圧の高低切り替えによって得手不得手が生まれないように設計する、など俯瞰した平面的な形状以外にも要件が存在しており、これらの条件を加味した複雑な流体の挙動シミュレーションが行えるソフトも開発されています3)。

【図2 流路形状のパターン】

(3)隣接するセルとの電気的接続

① なぜ電気的接続が必要となるのか?

PEFC用のセパレータには、MEAで発電された電気エネルギーを、隣り合うセルに伝達する役割があります。

これにより、複数の燃料電池セルを直列電池になるように電気的に接続し、自動車などを動かすことができるほどの出力電圧まで高めることができます。

② 電気的接続において要求される物理的特性

高導電性、低接触抵抗

PEFC用のセパレータ同士が接触した際の接触抵抗が大きいと、隣り合うセルに電流が伝わって接触箇所を通過する度に、ジュール熱損失としてエネルギー消費されてしまいます。

スタックとして組み立てるためにセルを何百枚もセパレータにより連結する場合、PEFCスタック全体としての起電力の低下や、余計な発熱の原因に繋がるため、PEFC用セパレータの接触抵抗は可能な限り小さくする必要があります。参考までに、燃料電池自動車の2代目MIRAIのセルスタックには、1機あたり単セルが330枚使用されているようです。

導電性を高める目的で、セパレータ表面には貴金属膜やコーティングを施すことが考えられますが、この加工は材料によって耐食性が下がるなど、他に要求されるセパレータの性能とは背反することがあります。

また、高価な材料を表面に製膜すれば当然材料コストが上昇しますし、加工装置内での処理完了まで部品が拘束される工程になること(ボトルネック)により、完成までの時間(サイクルタイム)も長くなることがあります。

3.固体高分子型燃料電池(PEFC)のセパレータに好適な材料

(1)金属系材料

PEFC用のセパレータに要求される物性のうち、特に耐食性の高さを満たす目的から、主にチタン、もしくはステンレスが用いられることが多いです。

チタンはステンレスと比較した場合、被毒物質の発生抑制という観点ではより優れているとされていますが、材料価格は同質量で比較した場合10倍近く高価であり、また変形抵抗の大きさや伸びにくさから、成形など機械的加工がより難しい傾向があります。

ステンレスは、安価で大量生産に向いているものの、被毒物質の抑制という観点ではチタンには劣るとされています。

両金属材料共に長所短所がありますが、セパレータとして用いた際の導電性や耐食性をいま以上に高めるため、主に貴金属や炭素などの材料を表面にコーティングする技術を中心に、研究が行われています。

(2)カーボン樹脂複合材料

一般的な樹脂は絶縁材料ですが、黒鉛、炭素繊維、カーボンフィラー(カーボンファイバー、CNT、グラフェンなど)を混合することで、導電性を向上することができます。このカーボン樹脂を、PEFC用のセパレータの材料にすることもあります。

一般的に樹脂は金属より軽量であるため、輸送機器用PEFCのセパレータに樹脂材料を選択する場合は、軽量という特徴が走行燃費の観点から大きなメリットになります。

また材料に依存しますが、耐食性が高い材料も多く、発電時に被毒物質の発生も少ない傾向があります。

実際の開発では、セパレータとして用いた際の材料強度、導電性、ガス非透過性を今以上に高めるため、樹脂及び炭素材料の改良、成形技術、コーティング技術など様々な研究が行われています。

(日本アイアール株式会社 特許調査部 S・T)

《引用文献、参考文献》

- 1) 固体高分子形燃料電池の腐食劣化問題,西方 篤

https://www.jstage.jst.go.jp/article/jcorr/58/8/58_8_288/_pdf - 2) 固体高分子形燃料電池の発電性能向上のためのセパレータ流路構造に関する研究,髙園 康隼

https://api.lib.kyushu-u.ac.jp/opac_download_md/21995/eng2074.pdf

HONDA HP, FACT BOOK, 2008.11.23

https://www.honda.co.jp/factbook/auto/FCX-CLARITY/200807/13.html - 3) P-Stack® Cell Sketcherを用いた燃料電池のセル設計と最適化,塚本貴志 他3名

https://www.mizuho-rt.co.jp/publication/giho/pdf/mhrt002_11.pdf - 4) 固体高分子型燃料電池セパレータ用材料の最近の開発動向と当社の取り組み,佐藤 俊樹

https://www.kobelco.co.jp/technology-review/pdf/71_2/070-076.pdf - 5) Challenge Zero 燃料電池セパレータの技術開発・普及拡大,日清紡ホールディングス株式会社

https://www.challenge-zero.jp/jp/casestudy/674 - 6) FJ Composite,燃料電池セパレータ

https://www.fj-composite.com/products/bipolar-plate.html - 7) 燃料電池自動車における表面処理の役割と期待,柳本 博

https://www.jstage.jst.go.jp/article/sfj/71/1/71_17/_pdf/-char/ja