【半導体製造プロセス入門】イオン注入装置とは?仕組み・構造(構成)などを解説

今回は、半導体製造プロセス本質的な装置である、イオン注入装置について解説します。

目次

1.イオン注入装置とは

イオン注入装置は、ずばりドーピングを行う装置です。

半導体をデバイスとして使用するにはドーピングを行う必要があります。

純粋なシリコンに不純物を少量混ぜることによりP型またはN型の半導体を作り、このP型・N型の半導体を組み合わせることで、デバイスとしての動作を実現させています。

ここで、ドーピングを行った層のことを「拡散層」といいます。

2.固相拡散からイオン注入装置へ

イオン注入装置が登場する前は、「固相拡散」という方法によって拡散層の形成が行われていました。

固相拡散とは、固体の不純物の濃度が場所によって異なる場合、不純物が固体全体に均等になるように動くという性質です。

この性質を利用して、ウエハーを熱することにより、この反応を促進させて拡散を実現していました。

しかし、固相拡散では斜め横方向にも拡散が行われるため、必要のない部分にまで拡散が行われるという欠点がありました。

集積度の低い昔のプロセスでは、加熱の温度制御を精密に行うことでこれらの問題を解決していましたが、集積度の高い最近の最先端プロセスにおいては固相拡散では間に合わなくなってきました。

そこで、ウエハーに直接、不純物を打ち込んで拡散層を形成する、「イオン注入装置」が使われるようになってきたのです。

3.イオン注入装置の仕組み

(1)イオン注入の原理

「イオン注入」は、イオン源(イオンソース)で発生させた不純物イオンに電磁場をかけて加速し、ウエハー表面に打ち込むことで、拡散層を形成します。

ここで用いられる不純物イオンは、P型の場合はホウ素(化学式:B)、N型の場合はリン(化学式:P)、または砒素(化学式:As)です。

実際にはこれらの元素に水素が結合されたガスを原材料ガスとして使用します。これらのガスには毒性があり、取り扱いには十分注意する必要があります。

イオン注入が終わると、結晶回復のため熱処理を行います。

(2)イオン注入装置の構成

イオン注入装置は大きく分けて[イオンソース/質量分離部/加速部/ビーム照射・注入部]の4つのブロックから構成されています。

- イオンソース:まず、原料ガスに熱電子を衝突させることで、不純物イオンを発生させます。

- 質量分離部:イオンソースで発生させたいろいろなイオンの中から必要なイオンを選別します。

- 加速部:選別したイオンに高電圧をかけて加速させます。

- ビーム照射・注入部:イオンビームをウエハーに照射してウエハー表面にイオンを打ち込みます。

次に、それぞれの構成要素を詳しく見ていきましょう。

4.イオン注入装置の構成要素

(1)イオンソース

イオンソースはフィラメントに電流を流して熱し、そこから発生する電子(熱電子)を利用してイオン化を行います。これは白熱電球と同様の原理です。

イオンソースにはいくつかの種類がありますが、ここでは次の二つのタイプについて説明します。

① フリーマン型

フリーマン型は、原料ガスをチャンバー内に充満させ、設けられた電線(フィラメント)に強い電流を流し、発生する熱電子が原料ガスと衝突することでイオンを発生させるものです。最も古くからある古典的で基本的なタイプです。

② バーナス型

バーナス型には、フィラメントとともに反射板が設けられています。フィラメントから放出された熱電子は反射板に当たって反射すると増幅されるため、フリーマン型よりも強い効果を得ることができます。もっとも、近年はこのバーナス型が主流となっています。

イオンソースは、白熱電球に寿命があるのと同じように、長く使っているとフィラメントが損耗し切れてしまうため定期的な交換が必要となります。そのため、近年の技術開発はこのイオンソースの長寿命化が主要なテーマとなっています。

(2)質量分離部

次に「質量分離部」について説明します。

イオンソースで発生したイオンには様々な種類があります。

例えば原材料ガスがリンの場合、イオンは2種類発生します。価電子が1個足りない1価のリンイオンと、2個足りない2価のリンイオンです。これらはいずれも価電子が足りないので、プラスの電荷をもったプラスイオンです。

ここで、イオン注入には1価のリンイオンだけが使用されるため、他のイオンが邪魔になってしまいます。そこで、1価のリンイオンだけを取り出す必要があります。

イオンは何もしないとまっすぐ進みますが、磁場をかけると曲がって進む性質があり、その曲がり具合(曲がる半径)はイオンの種類によって異なります。この性質をうまく使って、複数の種類が混じったイオンソースに含まれているイオンを分類することができます。

この技術は、「質量分析技術」といい、かつて日本人のサラリーマン技術者がノーベル賞を受賞したことで有名になった分野でもあります。

イオン注入装置では、この磁場をかけるとイオン種によって曲がり方が異なるという性質を特定の種類のイオン粒子のみを取り出すことに利用します。こうすることで、必要な1種類のイオンのみを取り出すことができます。

つまり、質量分析技術とイオン分離技術は同じ原理から生まれた兄弟のような関係にあるのです。

(3)加速部

加速部は、質量分離部で取り出したイオンにエネルギーを与えて加速していく機能をもち、一般的には「加速器」と言われます。

加速器は電子、中性子やイオン粒子などに高周波電力や強磁場を与えて加速させ、さまざまな目的に使われてます。

例えば、原子物理学の研究などでは一周30kmに及ぶ巨大な加速器を使いますし、ひと昔前のブラウン管なども加速器の一種です。また、がんや脳腫瘍の治療に使われる放射線治療装置にも加速器を使ったものがあります。

粒子に与えるエネルギーが高ければ高いほど速度は光速(秒速約30万km)に近づいていきますが、いくらエネルギーを与えても光速を超えることはできないという性質があります。また与えるエネルギーが高ければ高いほど装置は大型化し、必要とされる高周波電力や磁場は強く大きくなります。

イオン注入装置では、ウエハーを構成するシリコン結晶の結合を断ち切って不純物イオンを叩き込む必要があることから、中程度の規模の加速器が使用されます。近年の傾向として、イオン注入装置に要求されるエネルギーが高くなってきています。前述したように加速エネルギーが高くなるとそれに応じて装置が大型化するので、さまざまな工夫によって小型化を維持しつつ取り扱うエネルギーを高くする工夫がなされています。このことは技術開発の主要テーマの1つになっています。

また、デバイスを構成する様々な部分によって要求されるエネルギーも異なります。さらに、ドーピングの量(ドーズ量といいます)も異なります。例えば、トランジスタのソース部やドレイン部では、電気抵抗を低く抑える必要から不純物濃度を高くする必要がありドーズ量が多くなります。また、深くドーピングを行う場合には加速エネルギーを高くする必要があります。

したがって、イオン注入装置にはドーズ量と加速エネルギーの種類によって大きく3つのタイプがあります。高エネルギータイプ、高ドーズ量タイプ、中ドーズ量タイプです。

ところが、多様な要求に伴い装置のタイプも多様化する必要に迫られてきており、できるだけコストをかけずに実現することも近年の装置開発のテーマとなっています。

(4)ビーム照射・注入部

加速部から出たイオンビームは、エネルギー密度をさらに高めるため、レンズによって絞り込まれます。そして、絞り込まれたイオンビームはウエハー表面に照射されます。このときイオンビームは走査(スキャン)が行われ、ウエハー全体にまんべんなく照射されます。

なぜ、スキャンが必要かというと、イオンビームの太さを太くすることができず、どうしてもウエハー表面にすこしずつスキャンをしながら照射を行う必要があるからです。

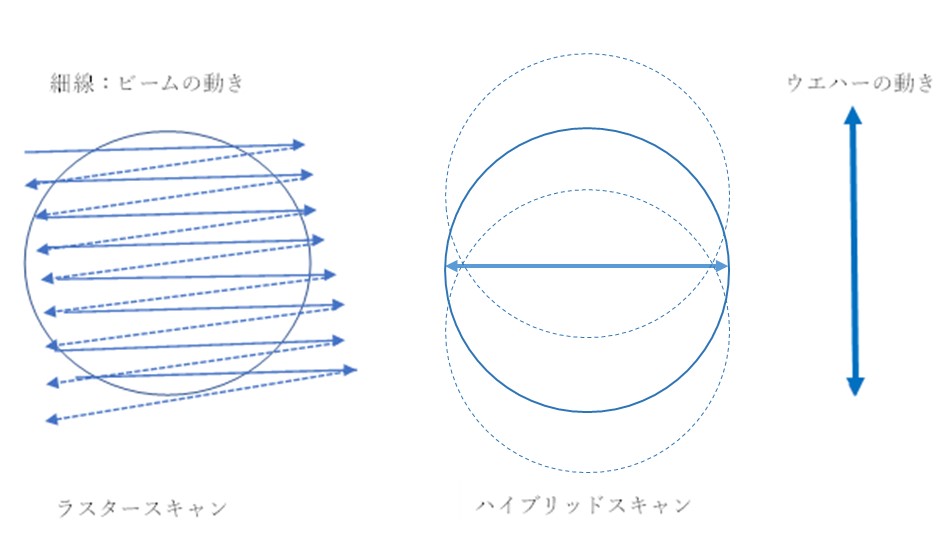

スキャンの方法は2種類あります。ウェハを固定してビームを二次元的にスキャンする「ラスタースキャン」と、ビームを1次元的にスキャンして、ビームをスキャンする方向と直交する方向にはウェハをスキャンする「ハイブリッドスキャン」です。

【図1 ラスタースキャンとハイブリッドスキャン】

ラスタースキャンの場合、図1左に示すように、ビームを左右に動かすとともに、上下にも動かしてスキャンを行います。

これに対して、ハイブリッドスキャンは、図1右に示すように、ウエハーが上下に動くようになっています。したがって、ビームは左右に動かすだけです。ビームの動きと同期させてウェハを上下に動かすことでウェハ全面に注入を行います。

ラスタースキャンは、ウエハーを動かす必要がないので、構造が簡単となり、ウエハーの大きさがあまり大きくない場合には多く使われていました。しかし、ウエハーの大きさが大きくなると、ビーム照射の均一性が悪くなるという問題があり、現在ではハイブリッドスキャンが主流となっています。

また、イオン注入装置は、ビームをスキャンさせてイオン注入を行うため、ウエハー1枚ずつ処理を行う枚葉式となり、スループットがあまり高くありません。さらに、スループットは、ウエハーの面積に反比例して低下していきます。

これは、枚葉式、特にウエハースキャンを行う装置に共通して言えることですが、原理上仕方がありません。実際の対応としては、一枚当たりの処理スピードを上げてスループットを上げていくか、複数の装置を用意することになります。

これらの工程は、すべて真空度の高いチャンバー内で行われます。したがって真空ポンプが必要となります。また、ハイブリッドスキャンの場合には、ウエハーステージをXYステージとする必要があります。このため、装置全体は大変大規模で複雑なものです。価格についても半導体製造装置の中ではリソグラフィー装置に次いで高額なものとなっています。

実際の半導体製造ラインの全体設計は、コストや時間を考えながら、これらの装置間でのスループットの違いをうまく吸収できるように台数の決定や、機種の選定を行う必要があります。

5.新しいイオン注入・ドーピング法

以上述べてきたように、イオン注入装置は大変複雑で高価な装置になってしまいます。そこで、新しい不純物ドーピング技術が考えられています。

(1)プラズマドーピング法

「プラズマドーピング法」は、真空チャンバー内に、不純物ガスを充満させ高周波電力を流すことによってプラズマ(不純物プラズマ)を発生させ、ウエハー表面に不純物を打ち込む方法です。

この方法では、大掛かりな真空チャンバーは必要なく、高い真空度も要求されません。また、加速器も必要ありません。このため、装置全体を簡単に構成することができ、コストを低く抑えることができます。

また、側面にもドーピングが可能で、3次元素子などの新しいデバイス構造にも対応できる可能性があります。なお、3次元素子とはトランジスタの構造が立体的に構成されているものです。

一方で、加速器による加速を行わない、つまりイオンの打ち込みを行わないことから、深いドーピングには向いていません。現在の技術では浅いドーピングにのみ対応しているため、適用範囲が限られています。

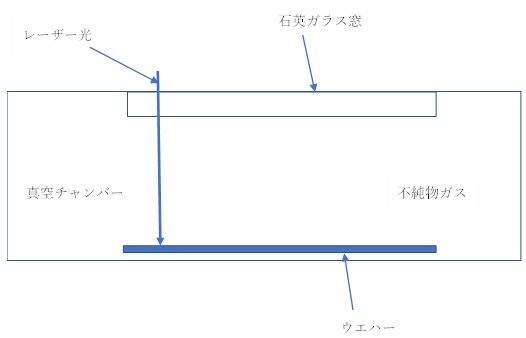

(2)レーザードーピング法

「レーザードーピング法」は、減圧チャンバー内に不純物ガスを充満させ、必要な部分にレーザー光を照射してウエハー表面を溶かしてドーピングを行うものです。

【図2 レーザードーピング法】

プラズマドーピング法と同様にこの方法も、チャンバー内は高い真空度を要求されず、既存の技術の組み合わせで実現できます。

しかし、レーザー光はウエハー表面のみを融解させるので、あまり深いドーピングには向いておらず、レジスト(加工が不要なところに塗布される樹脂)を溶かしてしまうので、一括して処理しにくいという問題があります。さらに、レーザー光はスポットで照射されるため、スループットも期待できません。現状では、これらの課題があるため目的を限定して使われています。

次回は、「熱処理装置」を説明する上での前提知識として、半導体製造プロセスにおける熱処理の目的について解説します。

(アイアール技術者教育研究所 F・S)