【早わかりポンプ】ポンプも健康チェックと定期検診が必要

目次

1.知っておきたい「ポンプの点検」のポイント

産業界で活躍するポンプには、24時間365日フル稼働するものも多くあります。またシステムの操業状態に応じて起動停止や、負荷変動を繰り返す過酷な運転状態におかれるポンプもあります。

人間と同様、ポンプも長期間働き続けると疲れがたまり体のあちらこちらにガタが生じて、健全な運転に支障をきたすこともありますので、日常の健康状態チェックと定期検診が必要不可欠です。

ポンプの健康チェックと診断にはどのようなものがあるでしょうか。

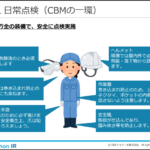

(1)日常点検

定期的にポンプ周辺を見回り、目視や触感、聴感を使って運転状態の確認を行うことは、運転管理者にとってポンプ運転状態の良否を経験的に判断できるようになり、かつその力量を維持するためにも必要なことです。

触感による確認としては、軸受箱に触れることで振動状態を確認する方法が一般的です。

目視確認としては、圧力計、流量計、温度計などの計器指示値の確認、軸封部や軸受部からの漏洩有無の確認、潤滑油の量や汚濁有無の確認、フローサイトがある場合は流れ状態の確認、などを行います。

運転音にも普段から注目して異常音の発生がないかどうかを確認することも重要です。

ポンプは回転機械ですので、日常点検でポンプに近づく際には、回転部分に巻き込まれないように十分な注意が必要です。

また、高温液や危険液を扱うポンプの場合は、ゴーグルの装着や、長袖の着用など、安全には十分気を付ける必要があります。

(2)状態監視(振動・軸受温度など)

ポンプの状態監視として典型的な測定項目が振動と軸受温度の2つです。

振動は、軸受箱上にセンサを設置して測定する方法と、軸振動を非接触センサで測定する方法とがあります。

軸振動の場合は変位(両振幅:単位μmP-P)、軸受箱上は振動速度実効値(単位mm/s R.M.S.)で測定するのが一般的です。公的規格では、JJIS B0906(ISO10816-1)に、機械振動―回転部分における機械振動の測定と評価‐一般指針があります。この規格では、振動速度実効値を用いて機械のクラス別に振動管理基準(評価ゾーン)を設定しています。工場や各種プラントで使用されるポンプは、クラスⅡ(特別の基礎を持たない中型機械(代表例出力15~75kWの電動機)および特別の基礎上に据え付けられたエンジンまたは機械(300kW以下))に属するものが多いと考えられます。このクラスの場合、特に問題なくそのままの運転を継続してよいと判断できる振動速度実効値上限は2.8mm/sとなります。

ただし、あくまで規格参考値ですので、実際の運用では対象とする機械の種類や運転方法などを考慮した上で、経験的に定まるそれぞれの機械の定常運転時の基準振動値を基に、許容値を設定することになります。

軸受温度監視については、軸受の種類や潤滑方法・冷却方法、あるいは適用規格によって様々な温度評価基準があります。軸受温度に許容上限値を設定して評価する方法と、温度上昇値もしくは軸受と潤滑油の温度差で評価する方法などがあります。

温度計測位置は、軸受箱表面温度を計測する場合と、軸受台金に熱電対などの温度センサを差込んで軸受メタル温度を計測する方法があります。

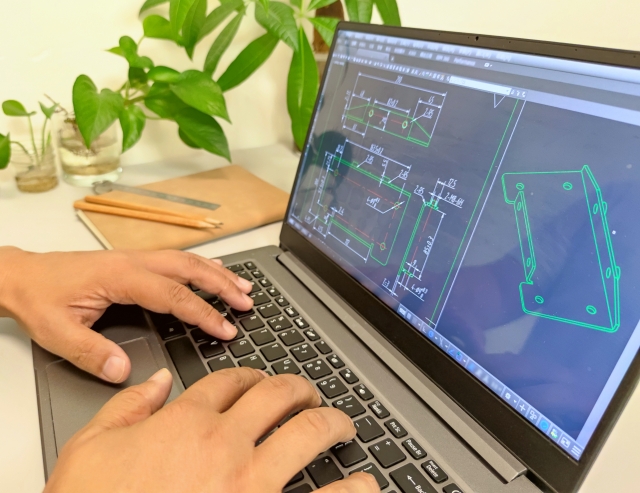

(3)定期点検①(簡易点検):実施推奨インターバル1年~2年

ポンプ本体の分解を伴わない点検です。

ポンプと駆動機を連結する継手(カップリング)を外し、軸受と軸封部品までを分解点検します。

1週間程度の短期プラント停止期間に実施可能です。

《簡易点検の主な内容(典型例)》

- センタリング: ポンプ軸と駆動機(モータ)軸の間の軸心調整を行います。高温ポンプは必要に応じてオフセットを設けます。

- 軸受け点検: すべり軸受の場合は、目視点検と非破壊検査(PT:浸透探傷試験)による割れ発生有無の確認を行い、必要に応じて手入れ、あるいは交換を行います。転がり軸受は原則として新品と交換します。

- 軸封点検: グランドパッキンは新規交換します。

メカニカルシールも原則交換を推奨しますが、状態が良ければ手入れ(摺動面のラッピング加工による平坦度の修正)後に継続使用する場合もあります。Oリングなどの消耗部品は新規交換します。

(4) 定期点検②(本格点検):実施推奨インターバル2年~4年

簡易点検実施項目に加え、ポンプ本体の分解点検を実施します。

1ケ月程度の長期プラント停止期間に実施します。

《本格点検の主な内容(典型例)》

- 羽根車

・目視による、浸食、キャビテーション壊食や発錆の有無確認

軽度な浸食、壊食や発錆はグラインダなどで修正加工を実施します。

・非破壊検査(PT:浸透探傷試験)による割れ発生有無の確認

- ケーシングおよびケーシングカバー、案内羽根

・目視による、浸食や発錆の有無確認

軽度な浸食、壊食や発錆はグラインダなどで修正加工を実施します。

・非破壊検査(PT:浸透探傷試験)による割れ発生有無の確認

渦巻き室巻き始め先端部や案内羽根先端部、ケーシングとカバーの嵌合部、吐き出しノズル穴の淵部などのクリテイカル部位について実施します。

・吐き出しノズル部の肉厚測定

ノズル内部に浸食による減肉が認められる場合は肉厚測定を行って、強度上必要な肉厚が残存していることを確認します。

- 軸

・非破壊検査(PT)による割れ発生有無の確認

・曲がり検査(振れ測定)

- 摺動部品(ライナリング、ウエアリング、軸スリーブ)

・表面摩耗状態の目視確認

・非破壊検査(PT)による割れ発生有無の確認

・直径寸法検査(固定側穴内径と回転側直径)による摺動隙間測定

これらの確認・測定結果に応じて、部品を新規交換します。

なお羽根車、軸、案内羽根などの重要部品(場合によってはケーシングやケーシングカバーなどの大物も)については、分解検査の結果により(定期検査の工期にもよりますが)メーカーの工場へ戻して修理・補修を行うことがあります。(入院手術)

2.最悪の事態に備える!予備品の重要性

本格点検で不具合が発見されて工場戻し修理、あるいは部品交換が必要と判断される場合、修理工期や部品製作納期が長くかかるケースも珍しくありません。プラントの計画停止期間内に納入ができずに、工場やプラントの操業計画に支障を来すこともあるので十分な注意が必要です。

中長期の運用に際して交換が必要と予想される部品は、メーカから提出される推奨予備品リストを基に、予め予備品をメーカから購入して保管しておくことでプラント操業計画に支障を来すことなく運用することが可能になります。

摺動部品などの小物部品や、Oリングなどの消耗部品であっても、ポンプが扱う液の特性によっては、材質が特殊で納期が長くかかるものがあるので、適切に在庫を保有する必要があります。

プラントの心臓部として働くポンプ。

動悸息切れを起こすことがないように、そして致命的な心筋梗塞に陥らないように、常に健康管理に気を配りましょう。

(日本アイアール株式会社 特許調査部 S・Y)