リフローはんだ欠陥の原因と対策はコレだ!不良・不具合の種類別に総まとめ

今回のコラムでは「リフローはんだの欠陥(はんだ付け不良)」について、種類別に原因と対策を説明します。

1.はんだ付け欠陥(はんだ付け不良)とは?

(1)はんだ付け(soldering)とは

はんだ付けは、母材よりも低い融点を持った金属の溶加材(はんだ)を溶融状態(液相)にさせ、母材を溶かさない状態(固相)で、母材とはんだの結合部に“合金層(金属間化合物)”を形成し接合する方法で、合金層を形成する技術です。

また、はんだ付けは、毛細管現象で部材間に浸入したり、表面を広がる濡れを応用した結合技術でもあります。

母材の表面には、はんだ付けの濡れ性を阻害する酸化皮膜などが存在するので、予めフラックスでこれらを除去する必要があります。

(2)リフローはんだ(表面実装)の欠陥

車載電子機器は3万点以上の電子部品からなり、熱や振動、外気の湿気など、さまざまな悪条件で使用されます。

車載電子機器は3万点以上の電子部品からなり、熱や振動、外気の湿気など、さまざまな悪条件で使用されます。

はんだ付け不良が一か所でも発生すれば、重大事故につながるため、はんだ付け部の品質確保は重要なポイントになります。

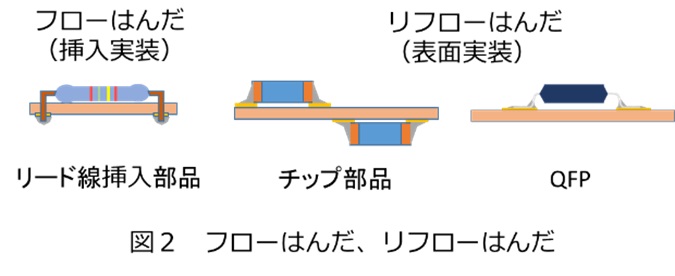

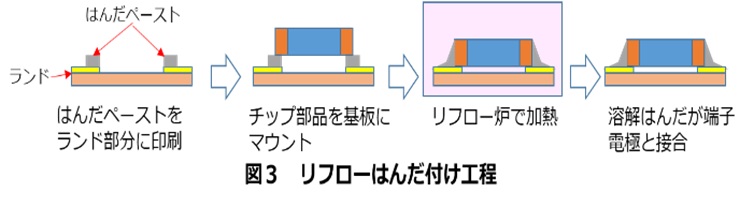

今回のコラムでは、車載用、携帯電話などによく使用されている「リフローはんだ」(表面実装)[※図2、3]についての欠陥と検査法について説明します。

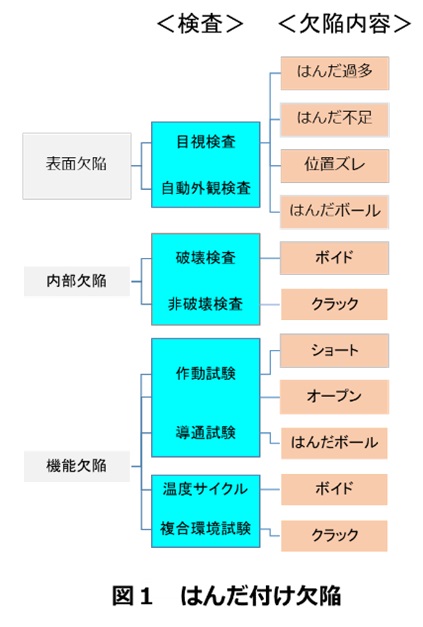

はんだ付けの欠陥は表面欠陥、内部欠陥、機能欠陥に大別され、それぞれの欠陥事例と検査方法について説明します。

はんだ付けの欠陥は多くの種類がありますが、今回は図1に示す欠陥に絞って解説します。

2.表面欠陥の種類(原因と対策)

表面実装は高密度・ファインピッチ化が進み、表面状態の不具合がその接続性に大きく影響してしまいます。

また検査基準を会社として設定し、良否判定をする必要があります。

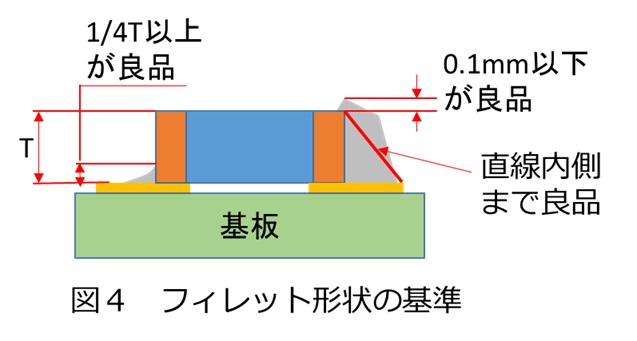

図4に示す良否判定基準は、社団法人日本溶接協会(マイクロソルダリング要員評価委員会)の品質判定基準です。(※1)

(1)はんだ過多

《はんだ過多の原因》

印刷工程で、はんだ塗布量が過剰になると、リフローはんだ付け時のはんだ量が過多となり、はんだの収縮応力によって機械的・熱的ストレスを受けやすく破損、クラック(割れ)の原因となります。

フィレット形状(はんだ付け後の形状)の基準は図4の通りです。

《はんだ過多の対策》

はんだ塗布量を調整します。

(2)はんだ不足

《はんだ不足の原因》

印刷工程で、はんだ塗布厚が過少になると、端子、チップ部品の固着力が不足し、接続不良及び脱落の原因となり、回路の信頼性に影響を及ぼす場合もあります。(フィレット形状の基準は図4)

《はんだ不足の対策》

はんだ塗布量を調整します。

(3)位置ズレ

《位置ズレの原因》

マウント工程で、はんだ付けされる実装部品のマウント位置がズレるのが主原因です。

一方、多少の位置ズレがあっても、はんだが溶融して固化するまでの間に、自然に位置決めされる動きを「セルフアライメント効果」と呼んでいます。これは、はんだの表面張力によるものです。

しかし、大幅な部品マウントの位置ズレは、セルフアライメント効果で修正不可能になり、位置ズレになります。

《位置ズレの対策》

マウント位置を適切に修正します。

(4)はんだボール

《はんだボールの原因》

- 原因①: 印刷工程で、印刷のズレなどにより、クリームはんだがパッド周辺部からズレたり、クリームはんだがパッドからはみ出してしまったことにより発生します。

- 原因②: マウント工程で、部品搭載時の押しつけ力が強すぎ、クリームはんだがパッドからはみ出してしまったことにより発生します。

- 原因③: 印刷工程で、クリームはんだ量が過多により、リフロー炉で溶融した余剰な“はんだ”が周辺部に押し出されてしまったことにより発生します。

《はんだボールの対策》

原因①の対策は印刷位置の修正、原因②は部品マウント時の押し付け力減少が必要です。

原因③の対策は「はんだペースト量」の調整です。

3.内部欠陥の種類(原因と対策)

内部欠陥は、目視検査などで検出できない内部の欠陥です。

しかし、重大な不具合につながる可能性もあり注意が必要です。(※2、※3)

(1)ボイド(はんだ接合界面劣化)

ボイドとは、はんだ内部に気泡ができてしまい、はんだ接合強度の低下となってしまうものです。

このボイドは、自動車などの熱、振動サイクル環境下で内部クラック(割れ)に成長し、導通不良につながるケースがあります。

《ボイドの原因》

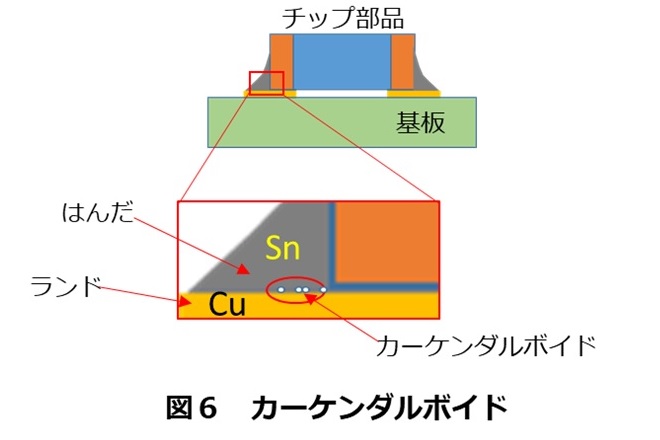

- 原因①: チップ部品のはんだ付け部は、“はんだ”Sn原子と、ランド部Cu原子が相互に拡散し、Cu6Sn5とCu3Snの金属間化合物(合金層)を形成します。Cu原子が、Sn原子より速く拡散するため、界面を通しての不均衡なCu-Sn相互拡散でCu側に原子レベルのボイドが発生・集積してしまいます。一般に「カーケンダルボイド」(図6)と呼ばれています。

- 原因②: リフロー工程で、はんだに含まれているフラックスで酸化皮膜を除去します。この反応で発生したH2Oの蒸発ガスをはんだ溶融時に巻き込むことが原因でボイドが発生する場合があります。

CuO + 2R-COOH → Cu(RCOO)2 +H2O

《ボイドの対策》

原因①の対策として、合金層の界面にZnの拡散反応により、カーケンダルボイドの形成が抑制したという研究報告があります。

原因②の対策については、リフロー炉の昇温速度のコントロールなどがあります。

4.機能欠陥の種類(原因と対策)

はんだ付けの欠陥が機能欠陥につながるものです。

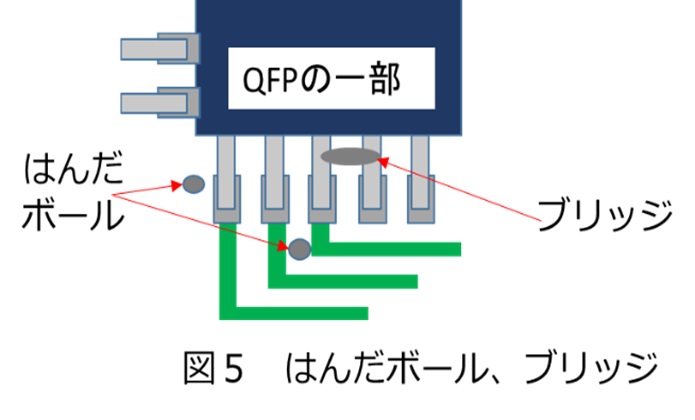

おもな不良は、ブリッジ(ショート)、チップ立ち(オープン)などです。

(1)ショート(ブリッジ)

QFPを中心に、よく見られる欠陥で、隣の端子に溶解した“はんだ”が接触して、本来は電気的に接続してはいけない部分が、はんだ付けにより接続してしまう欠陥です。(図5参照)

《ショートの原因》

- 原因①: リフロー工程で、正常にフィレットが形成された後も、加熱を続行してしまうと溶融した“はんだ”の流れは止まりません。つまり、オーバー加熱が原因でぬれ不良になり、やがて隣のリード線と、膨れた溶融はんだが接触してブリッジとなります。

- 原因②: 印刷工程&マウント工程で、クリームはんだが溶融する前の状態で、既にリード間でショートしていれば、リフロー炉の温度状態が適正であってもブリッジしてしまいます。

《ショートの対策》

原因①の対策は、リフロー炉での温度調整見直しです。

原因②の対策は、部品のマウント位置修正、クリームはんだ印刷位置の修正です。

(2)オープン

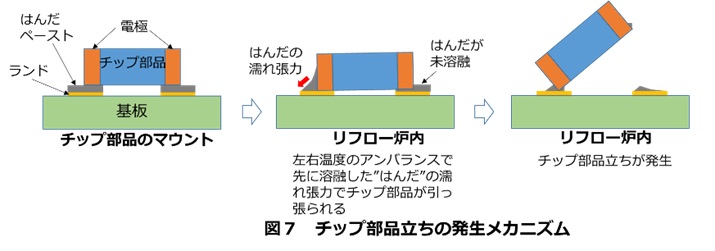

① チップ部品立ちによるオープン

水平に実装されるべき部品が垂直、または傾斜してはんだ付けされ、一方の電極だけで基板(ランド)とつながって立ち上がってしまう欠陥で、チップ部品に見られる欠陥です。

《チップ部品立ちによるオープンの原因》

- 原因①: リフロー工程で、左右の“はんだ”が溶融するタイミングが異なる場合に発生します。

図7に示した例は、左右温度のアンバランスにより、片方が先に溶融した“はんだ”の濡れ張力でチップ部品が引っ張られ、チップ立ちが発生した例です。 - 原因②: リフロー工程で、“はんだ”が溶融するタイミングが異なる原因は、ランドの表面が酸化されている場合にも発生します。つまり、ランド表面の酸化膜で濡れ性が悪くなり、左右の濡れ時間が相違してしまうためです。

《チップ部品立ちによるオープンの対策》

原因①の対策は、以下が考えられます。

- チップ部品の片側電極付近に大型部品があるなどにより、左右ランドの温度上昇スピードが異なる場合にチップ立ちが発生します。基板設計の見直しを含め改善が必要です。

- リフロー炉での急激な加熱、予熱不足も温度アンバランスを招くため、温度調整の見直しも必要です。

また、原因②の対策は、リフロー炉で窒素ガスを流入させ、酸素濃度を下げることより、酸化皮膜の形成を防止する方法があります。

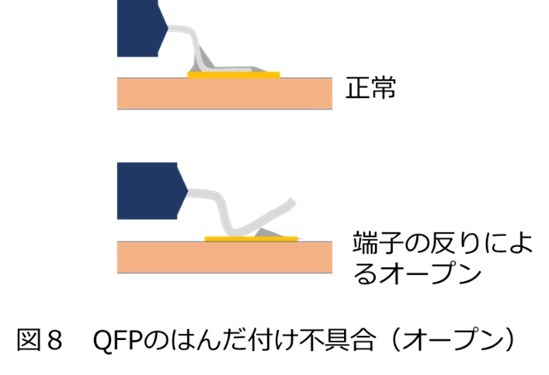

② QFP(Quad Flat Package)のオープン

《QFPのオープンの原因》

- 原因①: リフロー工程で、QFPの端子反りなどにより、はんだが溶融しても端子とランドが接続できないため、オープンとなる場合があります。(図8参照)

- 原因②: リフロー工程で、QFPの端子先端、またはランド表面が酸化されてしまい濡れ性が低下し、オープンとなることもあります。

《QFPのオープンの対策》

原因①の対策は、QFPの端子に反りがあるものをマウントする前に選別し、正常品のみマウントする必要があります。

原因②の対策は、リフロー炉で窒素ガスを流入させ、酸素濃度を下げることより、酸化皮膜の形成を防止する方法があります。

5.はんだ付け欠陥の検査方法

(1)表面欠陥の検査

① 目視検査

基本的な表面欠陥の検査ですが、最近、表面実装は高密度・ファインピッチ化が進み、目視では検査漏れが発生する可能性もあります。

② 自動外観検査(カメラ検査)

部品欠落やフィレットのサイズ、形状や部品の歪みを測定し、品質基準寸法に基づき自動判定するものです。

最新の実装基板の外観検査装置では、「3次元(3D)計測」も実現されています。

(2)内部欠陥の検査

① 破壊検査

内部欠陥の確認のため、定期的にはんだ付け部分を切断し、断面観察する必要があります。

② 非破壊検査

非破壊検査で内部欠陥を観察する方法もあります。

非破壊検査のうち「放射線透過試験」は、欠陥の部位に起因して起こる放射線の透過量の差異を、X線検出フィルムに感光させることによって検査する方法です。

また、「超音波探傷試験」は、パルス状の超音波を試験体に送信し、欠陥で反射する波を受信して、この振幅値を評価する方法です。

(3)機能欠陥の検査

機能欠陥は重大不具合になので、生産ラインでは、以下の試験を全数検査して品質保証する必要があります。

① 作動試験

基板が機能的に設計通り動作するかの確認のため、基板を製品に組み込んだような模擬の負荷・模擬入出力を与え、動作の確認を行います。性能チェッカーという検査機器を使います。

② 導通試験

基板の上の配線導体パターンが設計と同じように製作されているかを試験するものです。

この方法は、導通チェッカーという検査機器を使います。

③ 温度サイクル試験・複合環境試験

ボイドなどの微細な内部欠陥が、自動車用電子部品で発生すると、走行距離により熱、振動の影響で大きなクラック(割れ)に成長する可能性があります。

定期的に生産サンプルを抜き取り、温度サイクル試験を使用して以下の手順で品質確認を実施します。

- 作動試験と導通試験実施(初期状態)

- 温度サイクル試験(高温⇔低温の繰り返しによる熱負荷試験)

- 温度サイクル試験終了のあとに、再度、作動試験と導通試験実施(終了状態)

- はんだ付け部(過去に問題発生個所)を断面カットし、クラックの有無をチェック

以上により、初期状態と終了状態での比較により市場での品質が想定できます。

更に、温度サイクルのみでなく、「温度」「湿度」「振動」の3条件でのサイクル試験ができる複合環境試験を使用した品質確認が、市場を想定した理想的な試験方法です。

(アイアール技術者教育研究所 T・I)

<参考文献>

- (※1)「マイクロソルダリング技術認定・検定試験における品質判定基準」, 社団法人 日本溶接協会マイクロソルダリング要員評価委員会 改訂 06, 2009年

※URL: http://www.jwes.or.jp/mt/shi_ki/ms/pdf/hinsitu.pdf - (※2)伴 充行, 島内 優 著「電子部品の信頼性評価および不具合解析技術」, JFE 技報 No.13p. 97–102, 2006年8月

※URL: https://www.jfe-steel.co.jp/research/giho/013/pdf/013-19.pdf - (※3)神谷佳久[他] 著「錫-亜鉛-アルミニウム系鉛フリーはんだの実用化」, FUJITU 54, 2154-160, 2003年3月

※URL: https://www.fujitsu.com/downloads/JP/archive/imgjp/jmag/vol54-2/paper12.pdf