最低限知っておくべき射出成形の基本(初心者向けミニマム解説)

プラスチック加工は、日本のモノづくりを支える根幹となる生産技術のかたまりです。

多くの製造現場ではプラスチック加工は当たり前の加工の一つですが、関係者以外にはあまり知られていないことも事実です。

今回は、プラスチック加工の中で「射出成形」について説明します。

1.様々な成形加工方法

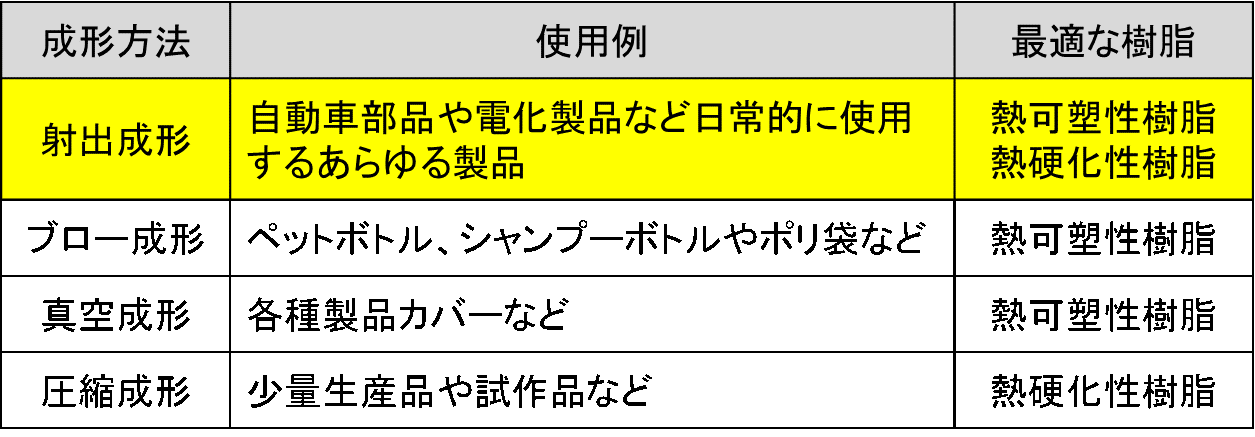

プラスチックの代表的な成形加工は、射出成形、ブロー成形、真空成形、圧縮成形などで、この中で、最も広く使用されているのが射出成形です。

【表1 主なプラスチック成形の種類】

(※熱可塑性樹脂、熱硬化性樹脂については、別コラム「そもそもプラスチックとは?」をご参照ください)

2.射出成形とは?

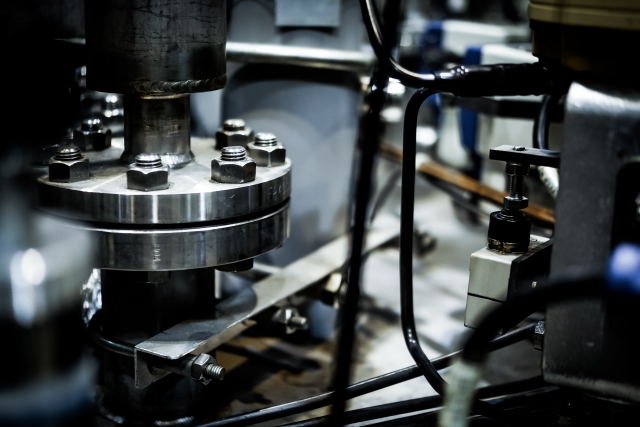

射出成形は金型を用いた成形法の一つです。

プラスチック材料を加熱して溶かし、金型に送り込んだ後、金型内で冷やすことで成形を行います。

注射器で液体を送り込む工程に類似していることから、「射出成形」と呼ばれています。

射出成形は、多様な形の部品を連続して大量に製造することができるため、幅広い分野の製造工程で利用されています。

3.射出成形機の基本(構成要素とその役割)

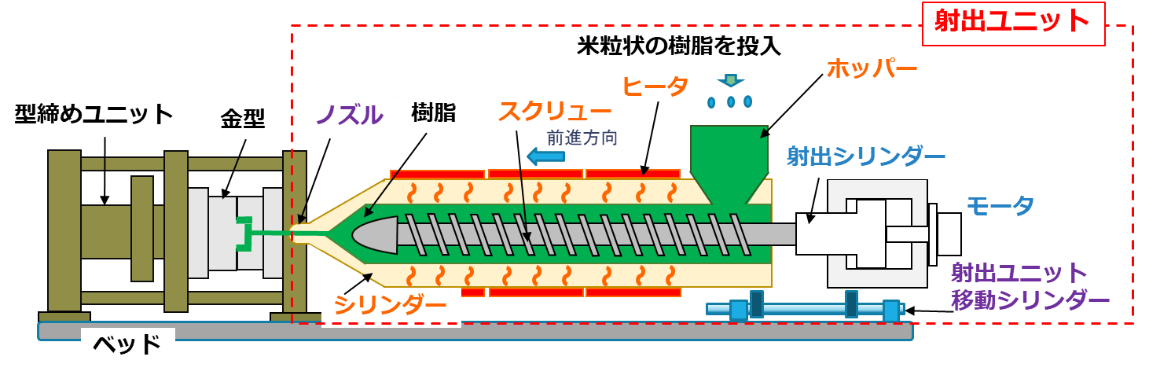

射出成形機は、以下の2つの部分からなっています。

- プラスチック原料を溶かし金型へ流し込む射出ユニット

- プラスチックを固め製品を取り出す型締めユニット・金型

これらの二つのユニットを、横方向に配置するか、縦方向に配置するかによって、横型射出成形機と縦型射出成形機の2種類があり、以下では、より一般的な横型射出成形機の例を示します。

射出ユニット構成要素の役割を、射出工程の順序に従って簡単に説明すると、

- 金型から切り離された状態で、ホッパーから投入された原料を、スクリューを回転させて前方に押しやりながら融解

- シリンダーを前進させてノズルを金型に挿入

- 射出シリンダーでスクリューを前方に押出し、樹脂を金型に射出

- 金型内の樹脂が冷え固まった後、シリンダーを後退させて金型から切り離し、次のサイクルに備えて原料を融解

となります。

【図1 横型射出成形機の例】

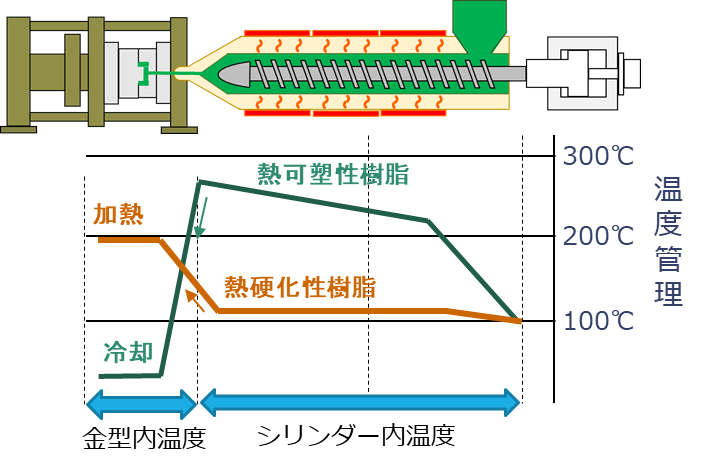

4.射出成形工程における温度管理の重要性

射出成形は、熱可塑性樹脂、熱硬化性樹脂のいずれにも適用でき、基本的な工程に樹脂ごとの大きな違いはありませんが、熱硬化性樹脂の場合、シリンダー内で加熱しすぎると樹脂が硬化し、除去が困難になるため、温度管理が重要です。

熱硬化性樹脂の場合、温度管理は以下のように行います。

- シリンダー内で硬化せず、かつ流動性を保てるように、加熱シリンダーを100℃前後の低温に保つ。

- 金型内で急速な硬化反応を起こさせるため金型温度を高く保つ。

【図2 射出成形における温度管理のイメージ(熱可塑性樹脂と熱硬化性樹脂)】

ということで、今回のコラムでは、初心者の方がこれから射出成形を学ぶにあたって、最初に押さえておきたい”基本中の基本”の知識を解説しました。

次回は、射出成形用の金型について、もう少し掘り下げてご説明します。

(アイアール技術者教育研究所 T・I)