既存ラインの継続的改善を推進!3つの重要な活動とポイント《不良低減/TPM活動/効果確認》

目次

1.既存ラインの継続的改善は不可欠

生産技術業務の中で、今回は既存製造ラインの維持向上について紹介します。

会社によっては、新製品の生産準備を生産技術、既存ラインの維持向上を製造技術と区別している場合もありますが、ここでは、二つの技術を広い意味での生産技術として扱うことにします。

新製品の立ち上げ業務に比べて、既存ラインの維持向上の業務はやや地味な仕事のように見られがちですが、会社の利益創出には既存ラインの継続的な改善が不可欠です。

既存ラインの維持向上は多岐にわたる業務がありますが、ここではQCD向上に大きな役割を担う、不良低減、TPM活動、効果の確認方法について説明します。

2.不良低減活動のポイント

多くの生産現場では、突発的な不良対応などに追われて、恒久的な対策が難しいというのが現状かもしれません。

不良の真因を分析し対策するために、既存ラインにおいては生産技術の積極的な参画が不可欠になります。

不良は、以下のような分類をすることができます。

- 手直し不良(作業者が手直し可能なもの)⇒ 手直し時間のロス

- 廃却不良(手直し不可能で廃却となるもの)⇒ 廃却コスト発生

QC手法の活用

改善のためには、思い付きで行うのではなく、QC手法に基づいた理論的な解析が必要です。

具体的には、QC七つ道具、QCストーリー(問題解決のステップ)などの手法があります。

QCストーリー(問題解決のステップ)は、以下の手順で解析をおこないます。

- ステップ1:テーマの選定

- ステップ2:現状の把握

- ステップ3:活動計画の作成

- ステップ4:要因の解析

- ステップ5:対策の検討と実施

- ステップ6:効果の確認

- ステップ7:標準化と管理の定着

- ステップ8:反省と今後の課題

QCストーリーでは、特に「ステップ2:現状の把握」が重要です。

正確に不良の現状把握をしないと検討の方向性が違ってしまうからです。

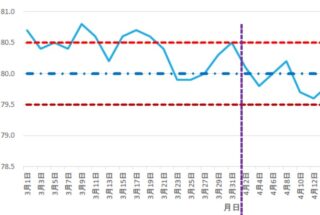

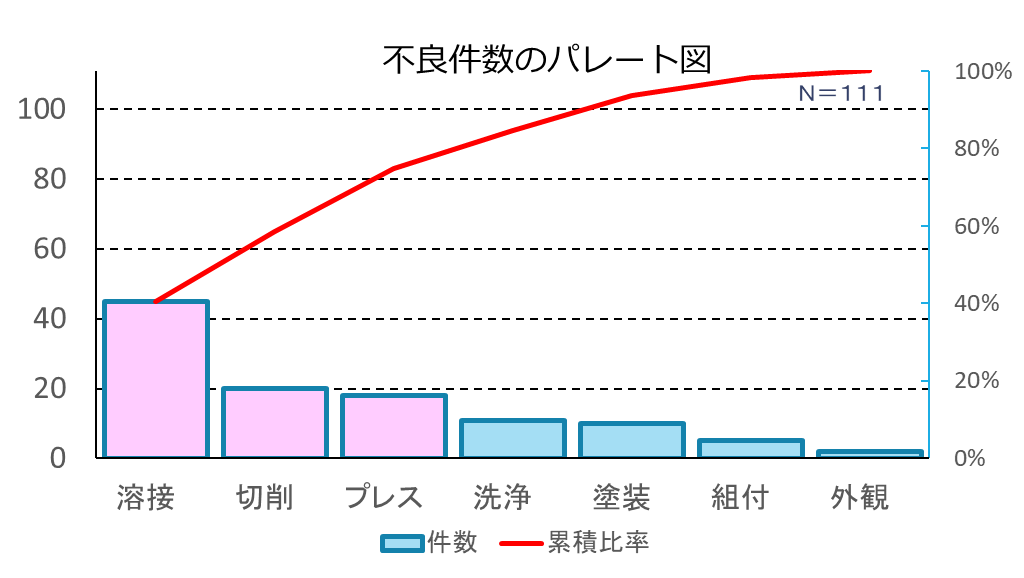

現状把握には、工程全体でどこの工程での不良が多いか優先付けするため、以下のパレート図を描くとわかりやすくなります。少なくともワースト3までの不良の対策が必要です。

【図1 パレート図の例】

三現主義の重要性

さらに、不良解析に重要なのは「三現主義」(現場・現物・現実)です。

- 「現場」に足を運び、場を確認する

- 「現物」を手に取り、物を確認する

- 「現実」をこの目で見て、事実を知る

特に、不良の発生が多い製造ラインの場合は、当面の間、以下のような「朝会」を毎日現場で開催するなどの対応も検討してみましょうです。

《朝会の内容(例)》

- 出席者:生産課、生産技術、品質保証、設備保全などの関係者

- 日時 :その日の生産開始前30分程度

- 内容 :前日に発生した主な不良品を机に並べ、全員で原因を話し合い改善対策を決める

改善対策は、暫定対策と恒久対策に層別し、納期・担当者を明確にし、検討結果を現場の全員が確認できるようにして、「見える化」することが重要です。

3.TPM活動

「TPM活動」とは、生産システム効率化の極限を追究する企業体質づくりです。(TPM:”Total Productive Maintenance”)

設備総合効率の向上を図るものであり、ここでは一例として「段取りロス」「設備故障ロス」「チョコ停ロス」の改善活動をとりあげます。

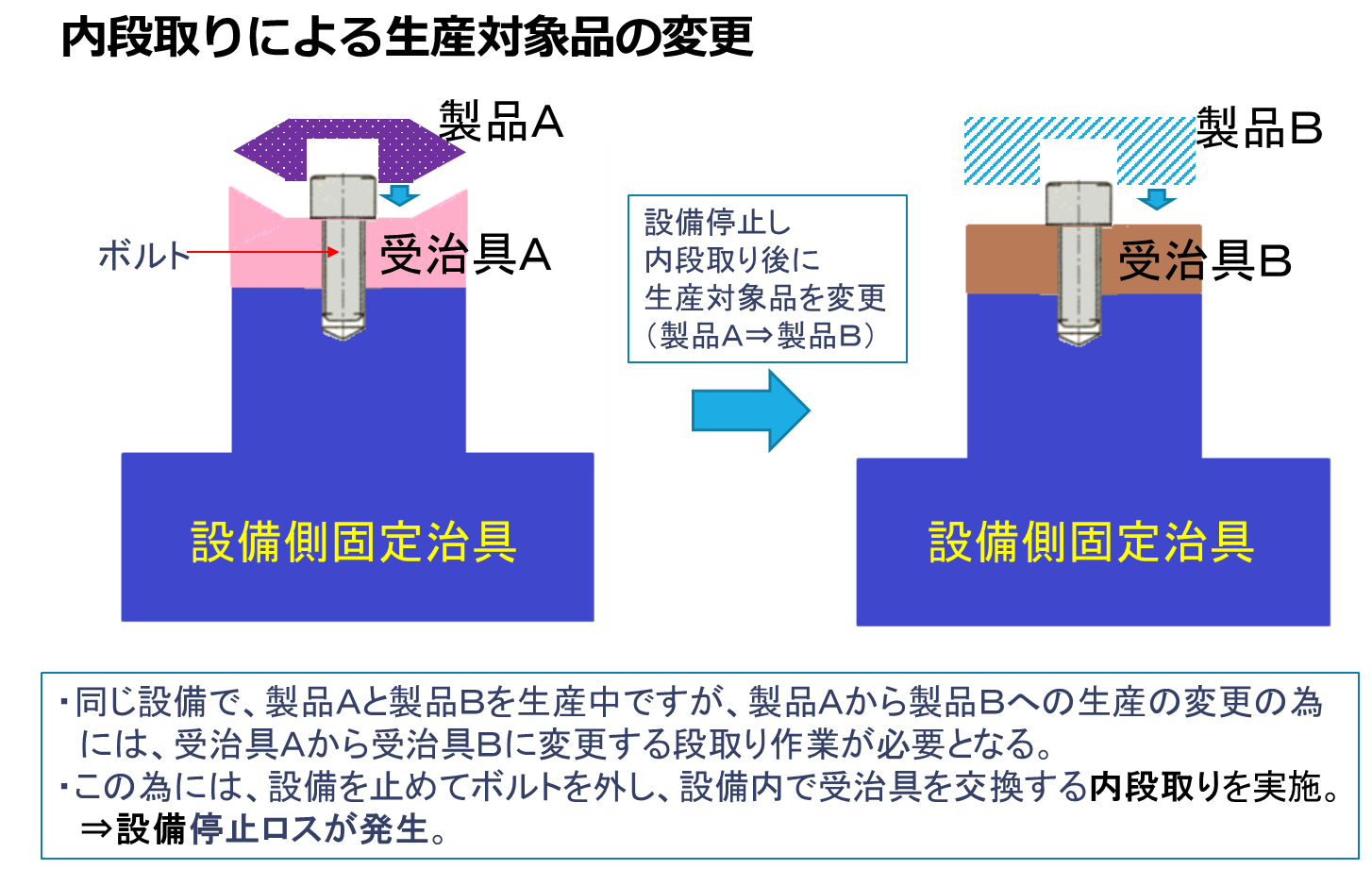

(1)段取りロスの削減

同じ生産ラインで、生産対象品を切替える際に発生する作業全般のことを「段取り」と呼んでいます。

多種少量生産化が進んでいる現在、既存のラインでは生産機種が増加するケースが多く、段取り時間(特に内段取り)を短縮する必要性がますます高まってきています。

段取りは、「内段取り」+「外段取り」にわかれます。

- 内段取り:ラインや機械を止めて行う段取り(例:プレス型の交換)

- 外段取り:ラインや機械を極力止めずに行う段取り(例:取り外した型の異常検査や調整)

《段取り改善の事例》

段取り作業の分析を行ない、内段取り、外段取り、ムダの比率を明確化することから始めます。

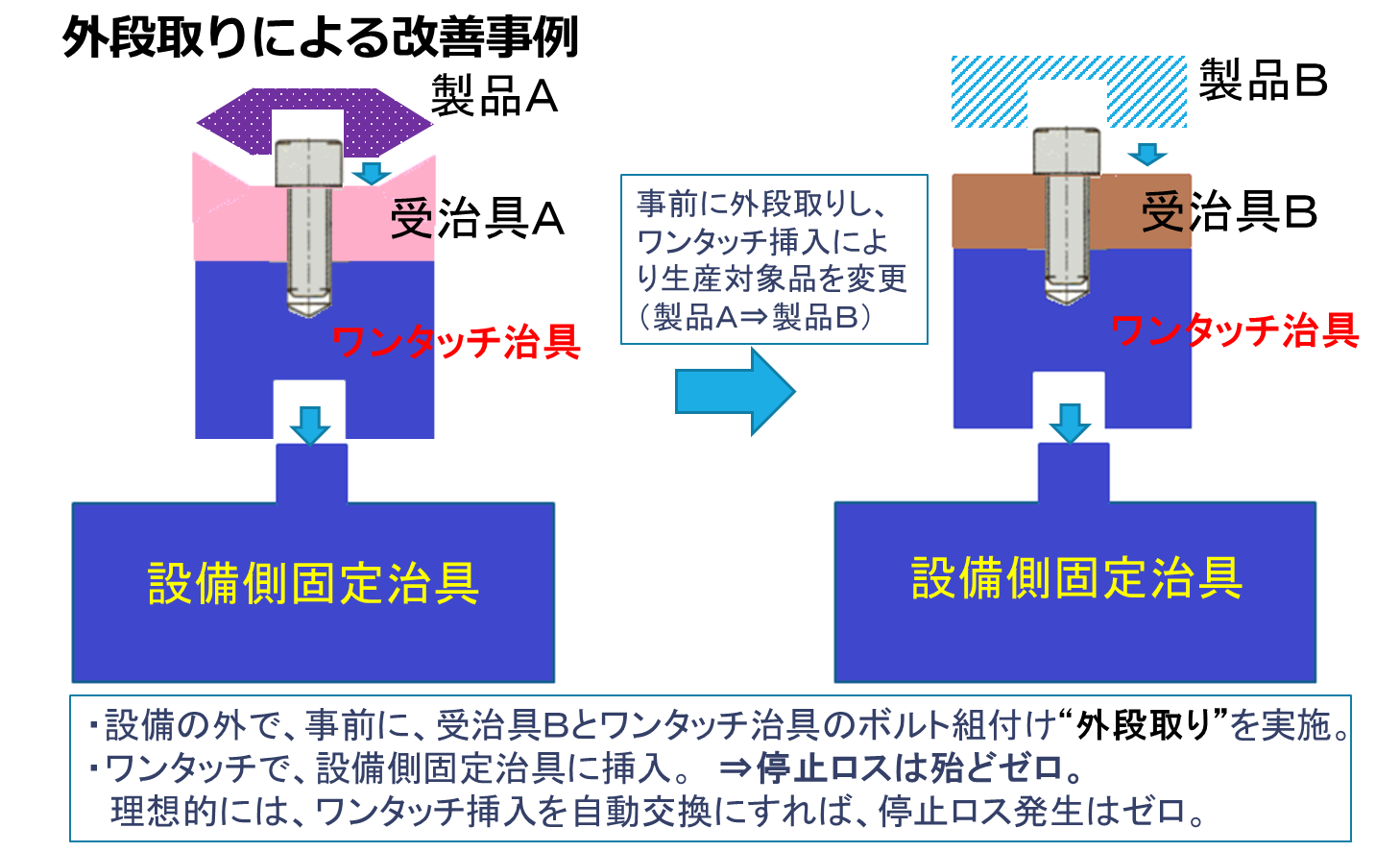

まずはムダを出来るだけ削減し、次に内段取りから外段取りに変えていく対策を実施していきます。

内段取りは、機械やラインを停止させるため生産効率が低下します。そのため、出来るだけ機械を停止せずに段取り可能な外段取りに変更できないか検討します。

ここでは、ワンタッチ治具の導入による外段取り化の事例を紹介します。

【図2 内段取り】

【図3 外段取り】

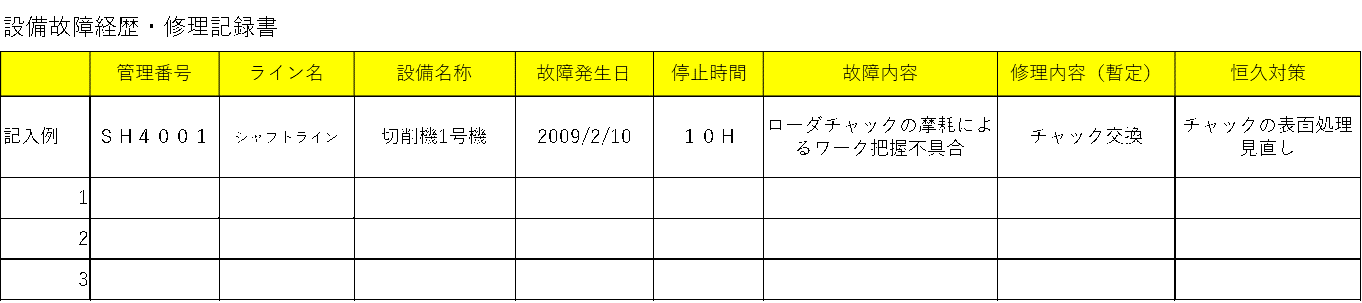

(2)設備故障ロスの削減

設備故障によって生産できない時間のことを「故障停止時間」と呼んでいます。会社としては経営資源の損失になるため、至急修理が必要となります。

故障ロス防止のための生産技術の取り組みとしては、以下が挙げられます。

- 極力シンプルな構造の設備づくり。

- 類似設備の故障経歴を活用し、導入前に恒久対策を検討・実施。

- 設備改善点を横展開できる仕組みを構築。

- 設備予備品の充実による修理交換時間の削減。

以下に設備の故障経歴・修理記録書の例を示します。

実施した修理内容のみでなく、今後の恒久対策の検討結果も記入すると、同様な故障頻度の削減に繋がります。なお、恒久対策で変更された部品は、予備品リストへの反映も忘れないようにしましょう。

さらに、紙ベース(手書き)で保存するのではなく、データベース化することによって、設備毎の停止時間の累計から、対策すべき設備の優先順位付けなどの解析が容易になります。

【図4 設備故障経歴・修理記録書のイメージ】

(3)チョコ停ロスの削減

自動運転中の生産設備が、加工ワークの引っ掛かり、詰まりなど、さまざまな理由で、突然チョコっと停止してしまうことがあります。これを「チョコ停」と呼んでいます。会社によって異なりますが、一般に5分以内の停止を「チョコ停」と呼んでいます。

たった5分の停止などでは大した影響はないと思われるかもしれませんが、これが何回も発生すると稼働率低下、品質問題発生、安全上の問題発生など、生産現場に多大な悪影響を及ぼす場合があります。

《チョコ停の真因分析と対策》

チョコ停の原因は無限のようにあり、ワークの引っ掛かりなど簡単なものから難しいものまで多種多様であり、現場を悩ます原因になっております。しかし、真因を見つけないと根本対策に結びつかず、チョコ停を繰り返すことになります。

いわゆる“4M”に場合分けし、なぜなぜ分析などを駆使して、生産現場のみでなく保全や生産技術を巻き込みながらチームで真因検討と対策が必要です。

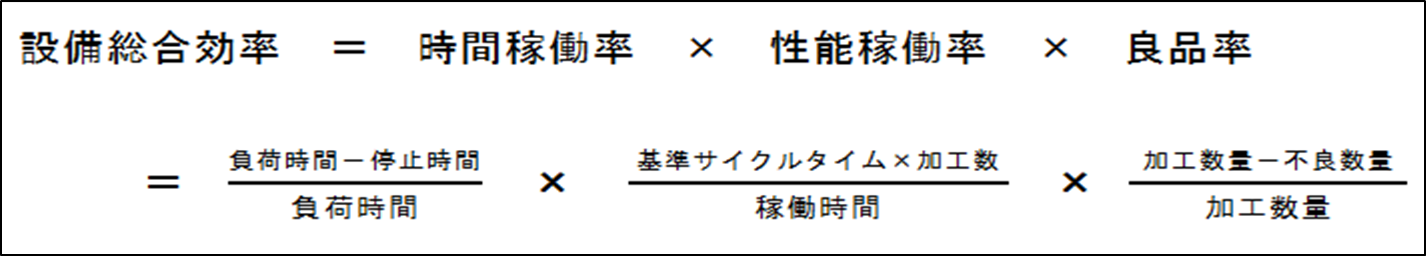

4.設備総合効率による効果確認

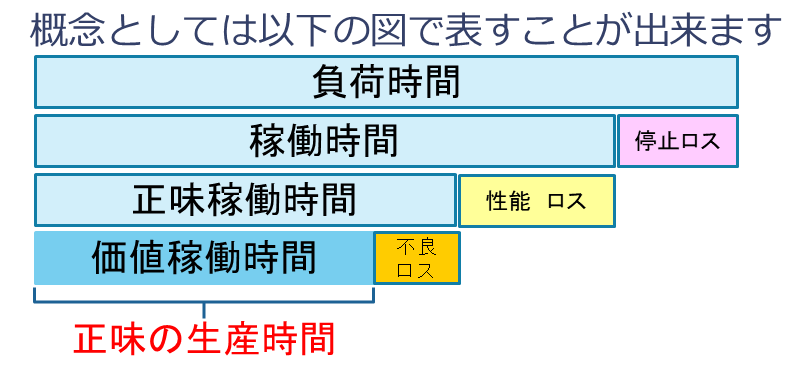

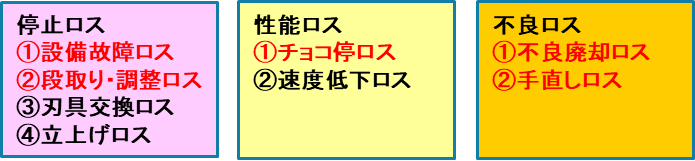

上述のような検討・対策を実施したら、停止ロス、性能ロス、不良ロスを含んだ総合的な効率を表す「設備総合効率」によって、不良低減、TPM活動(設備故障、段取り、チョコ停)の改善効果を必ず確認するようにします。設備総合効率は図5の計算式で求めることが出来ます。

さらに、刃具交換ロス、立上げロス、速度低下ロスの改善活動も進めましょう。

【図5 設備総合効率の求め方(計算方法)】

【図6 設備総合効率の概念】

ということで今回は、既存ラインの継続的改善に必要な活動である「不良低減活動」「TPM活動」「効果確認」の3つについて、押さえておきたい重要ポイントを解説しました。

(アイアール技術者教育研究所 T・I)