ポリマーアロイって何?「相溶性」の基礎知識をわかりやすく解説

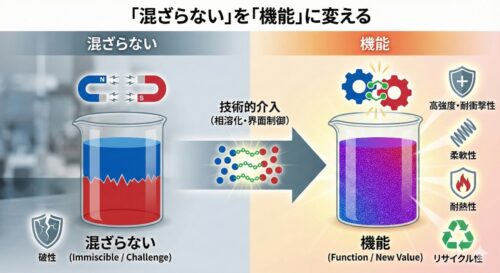

現代社会において、プラスチック材料への要求は日々高度化・多様化しています。自動車の燃費向上のための軽量化と高強度化の両立、電子機器の小型化に伴う耐熱性や難燃性の向上、さらには環境負荷低減のためのリサイクル性など、相反する特性を同時に求められることも珍しくありません。

単一のポリマー(ホモポリマー)だけで、これらの複雑なニーズ全てに応えることは困難です。そこで不可欠となるのが、既存の複数のポリマーを組み合わせ、それぞれの長所を活かしつつ短所を補い合う「ポリマーアロイ技術」です。金属が異なる元素を混ぜて「合金(アロイ)」を作ることで鋼や青銅といった優れた材料を生み出すように、高分子材料においても、異なる種類のポリマーをブレンドすることで、単独では得られない革新的な物性を創出することが可能です。

身近な例では、自動車のバンパーや内装材、ノートパソコンの筐体などが挙げられます。これらは、耐衝撃性、成形加工性、耐熱性といった複数の特性をバランスよく満たすために、ポリマーアロイ技術が駆使されています。

この記事では、高分子材料開発の現場で必須となるポリマーアロイの基礎理論から、構造制御の実際、そして最新の応用トレンドまでを体系的にわかりやすく解説します。

目次

1.ポリマーアロイとは

ポリマーアロイとは、広義には「2種類以上の高分子(ポリマー)を含む多成分系高分子材料」の総称です。単純に物理的に混ぜ合わせたものから、化学結合を伴うものまで、その形態は様々です。

(1)ポリマーアロイの種類(分類)

ポリマーアロイは、その混合方法や化学構造によって、主に以下の表1のように分類されます。

実用上は、これらを明確に区別しつつ、目的に応じて使い分ける、あるいは組み合わせることで材料設計を行います。

【表1 ポリマーアロイの主な分類】

| 分類 | 定義・特徴 | 模式図的イメージ |

| ポリマーブレンド | 異なるポリマーを単純に物理的に混合したもの。最も一般的な形態。 | AポリマーとBポリマーが混在 |

| ブロック・グラフト共重合体 | 異なるポリマー鎖が共有結合で繋がったもの。相溶化剤としても利用される。 | A-A-A-B-B-B (ブロック) A-A(B)-A (グラフト) |

| 相互侵入高分子網目 (IPN) | 2種類の架橋されたポリマー網目が、互いに絡み合った構造。物理的な絡み合いで固定される。 | Aの網目とBの網目が絡み合う |

(2)ポリマーアロイの特徴

ポリマーアロイの特徴を活かす最大のメリットは、新規ポリマーを分子設計から始める場合に比べて、開発スピードが圧倒的に速く、コストも抑えられる点にあります。既存の量産樹脂をベースにするため、材料供給の安定性も確保しやすくなります。

具体的な効果としては、以下のような「相乗効果」や「相補効果」が期待できます。

- 耐衝撃性の付与: 硬くて脆いポリスチレン(PS)に、柔らかいゴム粒子を分散させることで、透明性をある程度犠牲にしつつ耐衝撃性を劇的に向上させる(例:HIPS)。

- 成形加工性の改善: 耐熱性は高いが、溶融粘度が高く成形しにくいエンジニアリングプラスチック(エンプラ)*1)に、流動性の良い汎用プラスチックをブレンドして成形しやすくする(例:PPE/PSアロイ)。

- 物性バランスの調整: ポリカーボネート(PC)の耐熱・耐衝撃性と、ABS樹脂の成形性・メッキ性を組み合わせる(例:PC/ABSアロイ)。

*1) 汎用プラスチック(ポリエチレン、ポリプロピレンなど)よりも耐熱性や機械的強度に優れているプラスチックで、一般的に(耐熱性が100℃以下のものを汎用プラスチック)、耐熱性が100℃以上あるものを「エンジニアリングプラスチック」(エンプラ)、耐熱性が150℃以上あるものを「スーパーエンジニアリングプラスチック」(スーパーエンプラ)と呼びます。

2.高分子の混合と相溶性の熱力学

異なるポリマーを混ぜ合わせようとするとき、それらが分子レベルで均一に混ざり合うのか、それとも水と油のように分離してしまうのか。これを支配するのが熱力学の法則です。高分子の混合挙動は、低分子のそれとは大きく異なります。

(1)相溶、相容、非相容の定義と違い

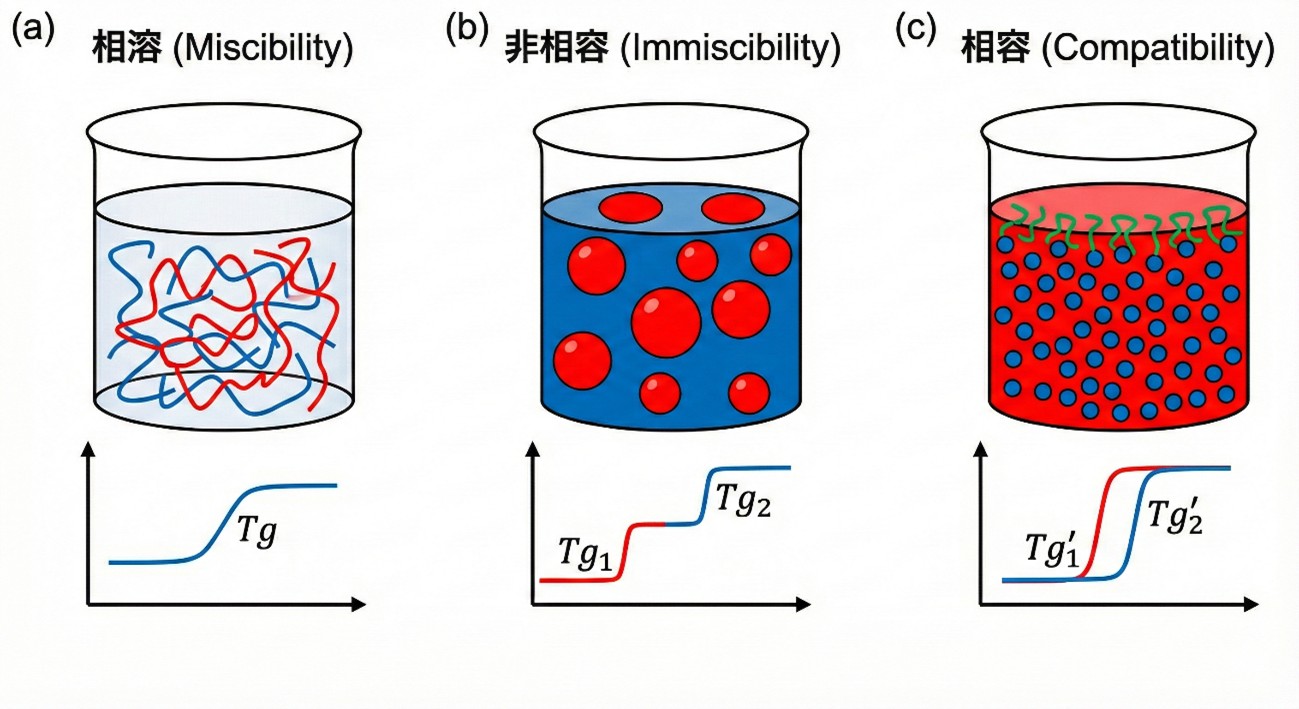

ポリマーアロイを扱う上で、混ざり具合を表す用語の定義を正確に理解しておくことが不可欠です(図1)。

- 相溶(Miscibility): 熱力学的に安定で、分子レベルで均一に混ざり合い、単一の相を形成している状態です。透明になることが多く、ガラス転移点(Tg)*2)は一つの中間的な値を示します。

- 非相容(Immiscibility): 熱力学的に不安定で、分子レベルでは混ざり合わず、マクロに相分離してしまう状態です。実用上は、混練によって「海島構造」を形成します。ほとんどの異種ポリマーの組み合わせがこれに該当します。それぞれの原料ポリマーが固有に持つ2つのTg(Tg1, Tg2)がそのまま観測されます。成分同士が互いの分子運動に影響を与えないため、ピークの位置も純成分の状態からほとんど変化しません。

- 相容(Compatibility): 熱力学的には「非相容」であっても、後述する相溶化技術によって分散相を微細かつ安定に制御した状態です。基本的には2つのTgが観測されますが、非相容状態と異なり、2つのTgが互いに接近するシフト現象が見られます。これは、相溶化によって界面での分子の拘束や部分的な混じり合いが生じ、異なる相同士が互いの分子運動に影響を及ぼし始めているためです。

*2) 樹脂(高分子)は温度によって、液状・ゴム状・ガラス状・結晶状(固体状)の4つの状態をとり、柔らかいゴム状の状態と硬いガラス状の境目の温度を「ガラス転移点」といいます。

【図1 相溶・非相容・相容の概念図とTg挙動】

(2)フローリー・ハギンズ理論による理解

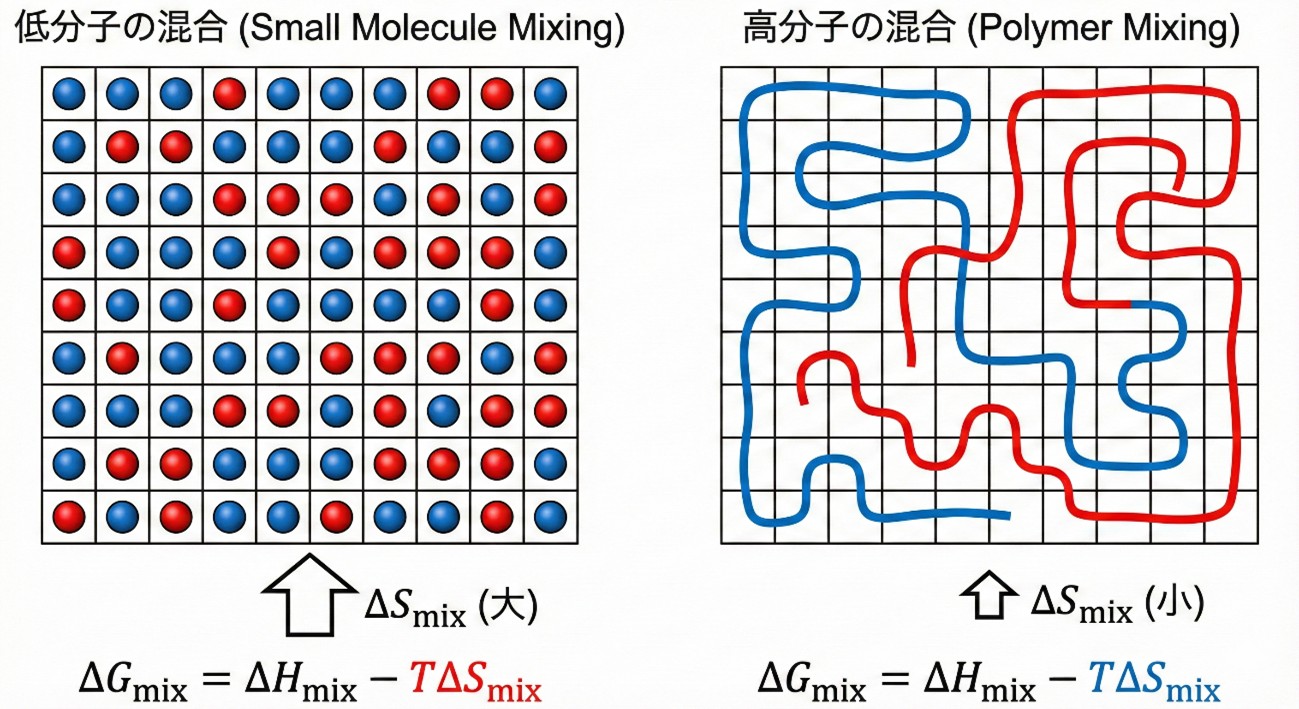

なぜ高分子同士は混ざりにくいのでしょうか。これを説明するのがフローリー・ハギンズ理論です。

混合の自由エネルギー変化ΔGmixは以下の式で表されます。

ΔGmix = ΔHmix – TΔSmix

ここで、ΔHmixは混合エンタルピー(相互作用エネルギー)、ΔSmixは混合エントロピー(乱雑さの度合い)です。物質が自発的に混ざるためには、ΔGmixが負になる必要があります。

フローリー・ハギンズ理論では高分子の熱力学を格子モデルで考察します(図2)。低分子の場合、混合によって配置の自由度(乱雑さ)が飛躍的に増大するためΔSmixが非常に大きな正の値となり、ΔGmixを負にする方向に強く働きます(図2左)。しかし、高分子は多数のモノマーが繋がった巨大な鎖であるため、体積あたりの分子数が少なく、混合による自由度の増加がごくわずかです(図2右)。

その結果、ΔSmixの寄与が極めて小さくなり、ΔHmixがわずかでも正(吸熱的=混ざりたくない方向)であれば、ΔGmixが正となってしまい、非相容となるのです。これが「高分子は混ざりにくい」根本的な理由です。

【図2 低分子と高分子の混合エントロピーの違い(格子モデル)】

フローリー・ハギンズ理論から導出される指標のうち、χ(カイ)パラメータは高分子同士の相溶性を定量的に示すもので、極めて重要です。χパラメータは、成分Aと成分Bの間の「相性の悪さ」を示す無次元量で、具体的には、成分Aのセグメントが成分Bのセグメントと接触した際のエネルギー変化を表しています。

- χ > 0(正の値): 成分AとBが反発し合っている状態(吸熱的)。値が大きいほど混ざりにくくなります。

- χ ≒ 0 または χ < 0(負の値): 成分AとBが引き合っている状態(発熱的)。非常に珍しいケースですが、この場合は容易に相溶します。

これまでχパラメータは溶解度パラメータ(SP値)から推算したり、相図や中性子小角散乱などの実験的な手法で求められてきましたが、近年は分子動力学(MD)シミュレーションやマテリアルズ・インフォマティクスにより導出するアプローチが注目されています。

3.形態(モルフォロジー)の制御

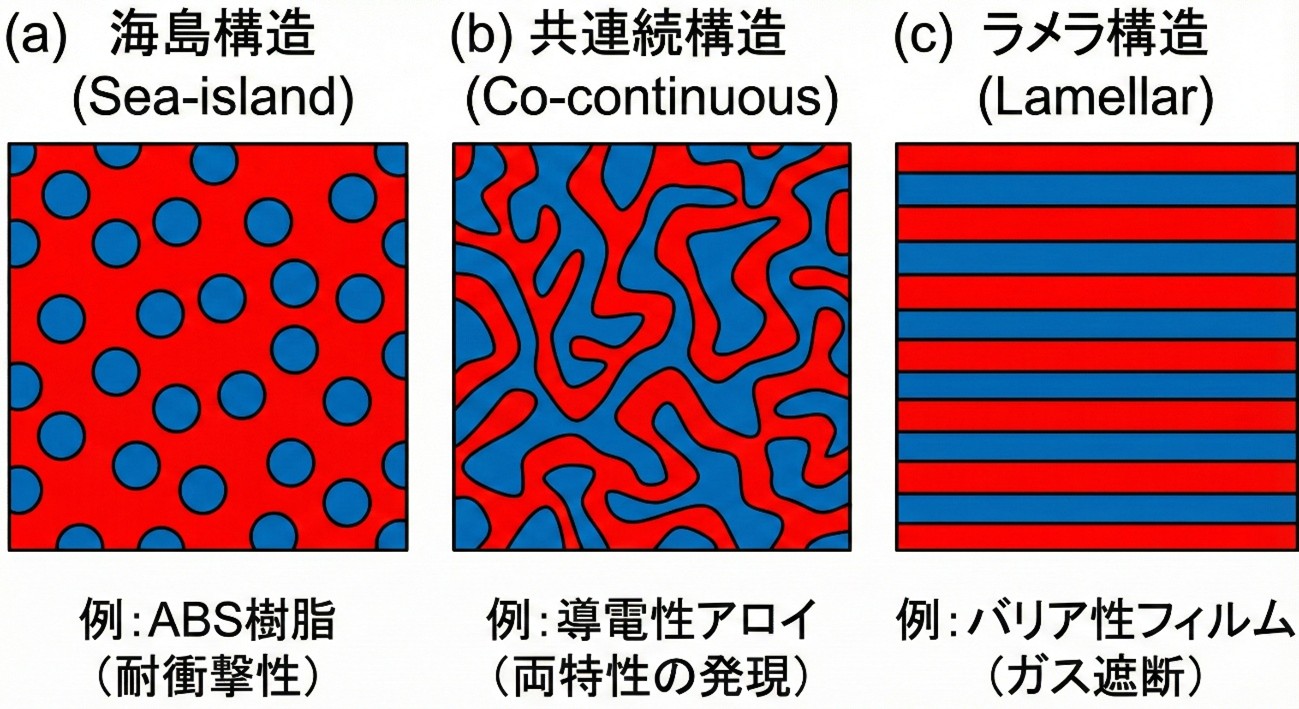

多くのポリマーアロイは非相容系であるため、それぞれの成分がどのような形で配置されているか、すなわち「形態(モルフォロジー)」が物性を決定づけます。

(1)代表的な相分離構造

非相容なポリマーを混練すると、通常、量が多い方の成分が連続相(海相、マトリックス)となり、少ない方の成分が分散相(島相、ドメイン)となる「海島構造」を形成します。この分散相のサイズや形状をコントロールすることが技術者の腕の見せ所です。代表的なモルフォロジーを図3に示します。

- 海島構造: 最も一般的な構造。例えば、ABS樹脂では、アクリロニトリル・スチレン共重合体(AS)の海相中に、ブタジエンゴムの粒子が島相として分散しており、このゴム粒子が衝撃エネルギーを吸収します。

- 共連続構造: 両方の相が互いにネットワークのように連続して繋がった状態です。導電性フィラーを含む相が連続していれば高い導電性が得られるなど、両成分の特性を最大限に引き出したい場合に有利です。

- ラメラ構造: 層状に重なった構造で、ガスバリア性の向上などに寄与します。

【図3 ポリマーアロイの代表的なモルフォロジー】

(2)モルフォロジーに影響を与える因子

モルフォロジーは、単に混ぜる比率(組成比)だけでなく、様々な因子によって複雑に変化します。

- 粘度比: 混練時の両成分の溶融粘度の比率。粘度が近いほど微細な分散が得られやすい傾向があります。

- 界面張力: 相間の界面張力が大きいと、分散相は合一して大きくなろうとします。微細分散には界面張力の低下が必要です。

- 混練条件: 押出機のスクリュー形状、回転数、温度などがせん断力に影響し、分散状態を左右します。

4.主な種類と応用例

ポリマーアロイは、汎用プラスチックからエンジニアリングプラスチックまで、多種多様な組み合わせで実用化されています。代表的なアロイの種類と応用例を表2にまとめます。

【表2 代表的なポリマーアロイと用途】

| 分類 | アロイ名 | 主な構成成分 | 特徴・狙い | 主な用途 |

| 汎用プラスチック | ABS | AS樹脂 + ブタジエンゴム | 耐衝撃性、剛性、外観、メッキ性。 | 家電・OA機器筐体、玩具(レゴブロック等)、自動車内装部品 |

| HIPS (耐衝撃PS) |

PS + ゴム | PSの脆さの改善。 | 食品容器(ヨーグルトカップ等)、家電包装材 | |

| エンジニアリングプラスチック (エンプラ) |

PC/ABS | ポリカーボネート + ABS | PCの耐熱・耐衝撃性とABSの成形加工性・メッキ性の両立、PC単体より低コスト | ノートPC筐体、自動車内装材(センターコンソール等)、携帯電話 |

| PPE/PS (変性PPE) |

ポリフェニレンエーテル + PS | 難成形性のPPEをPSと完全相溶させて成形性を付与、優れた電気特性・耐熱水性 | OA機器内部シャーシ、コネクタ、リレーケース、自動車電装部品 | |

| PA/PO | ポリアミド(ナイロン) + ポリオレフィン | PAの吸水性による寸法変化や耐衝撃性低下をPOで改良 | 自動車エンジンルーム部品、電動工具ハウジング | |

| スーパーエンジニアリングプラスチック (スーパーエンプラ) |

PEEK/CF、PPS/GF 等 | PEEK、PPS + 炭素/ガラス繊維 | (厳密にはコンポジットだがアロイ技術にも応用) 極めて高い耐熱性・強度 | 航空機部品、自動車金属代替部品 |

特にPC/ABSは、エンプラ系アロイの代表的な存在です。PCの優れた物性を活かしつつ、ABSを加えることで成形温度を下げ、流動性を向上させることで、薄肉で複雑な形状の製品を大量生産することを可能にしています。

5.構造制御と機能強化技術

前述の通り、異種ポリマーの多くは非相容です。単に混ぜるだけでは、界面での接着力が弱いため、外部から力が加わると界面から容易に剥離(デラミネーション)してしまい、かえって脆い材料になってしまいます。

これを克服し、所望の物性を得るための核心技術が相溶化です。

(1)相溶化剤(コンパチビライザー)の活用

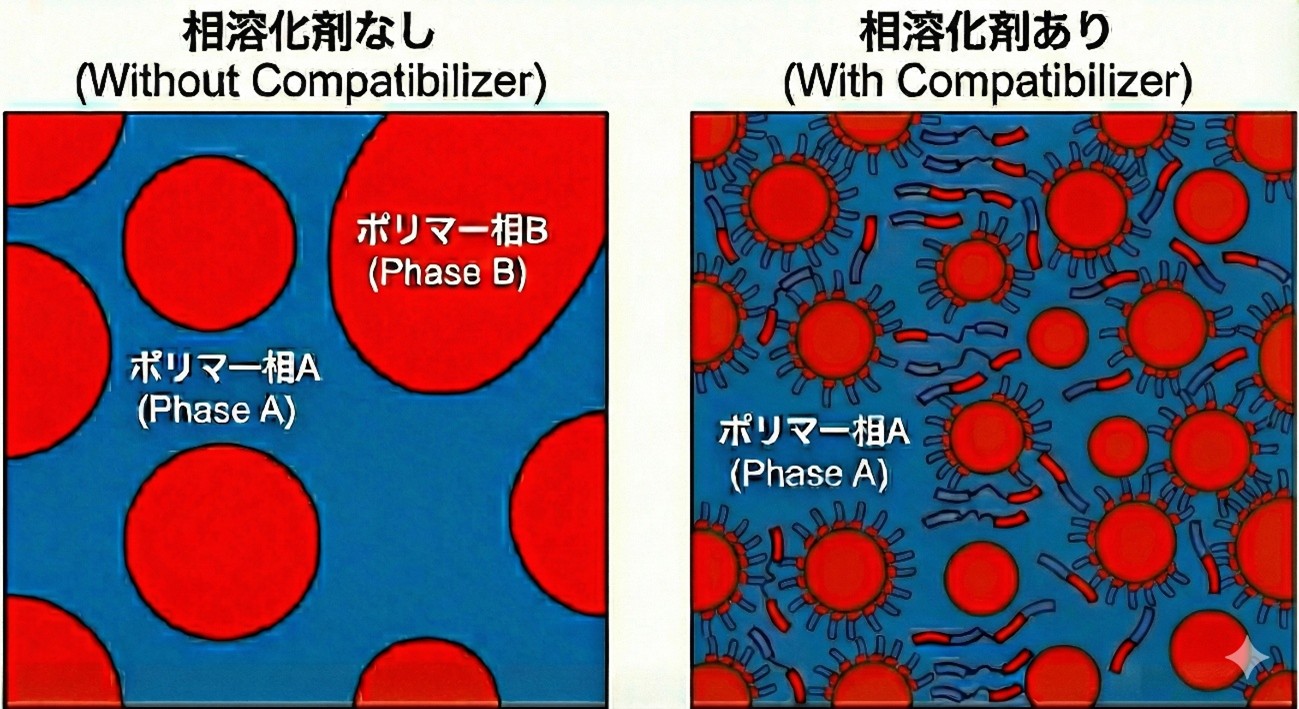

相溶化剤は、いわば「樹脂のための石鹸(界面活性剤)」です。異なる2つの相の界面に選択的に配置されることで、界面張力を低下させて分散相を微細化すると同時に、相間の接着力を高めるアンカー効果を発揮します(図4)。

- 非反応型相溶化剤: A成分と親和性のあるブロックと、B成分と親和性のあるブロックを繋いだ「ブロック共重合体」や「グラフト共重合体」を添加します。例えば、ポリスチレン(PS)とポリエチレン(PE)のアロイには、スチレン-ブタジエン-スチレンブロック共重合体(SBS)の水素添加物(SEBS(E:エチレン))などが用いられます。

- 反応型相溶化剤: 混練中に化学反応を起こして、その場で(in-situ)相溶化剤を生成させる手法です。例えば、ポリアミド(PA)とポリプロピレン(PP)のアロイでは、PPに無水マレイン酸をグラフト変性させたもの(MAH-PP)を添加します。混練中にMAH基がPAの末端アミノ基と反応し、界面にPA-PPのグラフト共重合体が生成され、強固な界面を形成します。

【図4 相溶化剤による界面制御のイメージ】

(2)リアクティブプロセッシング

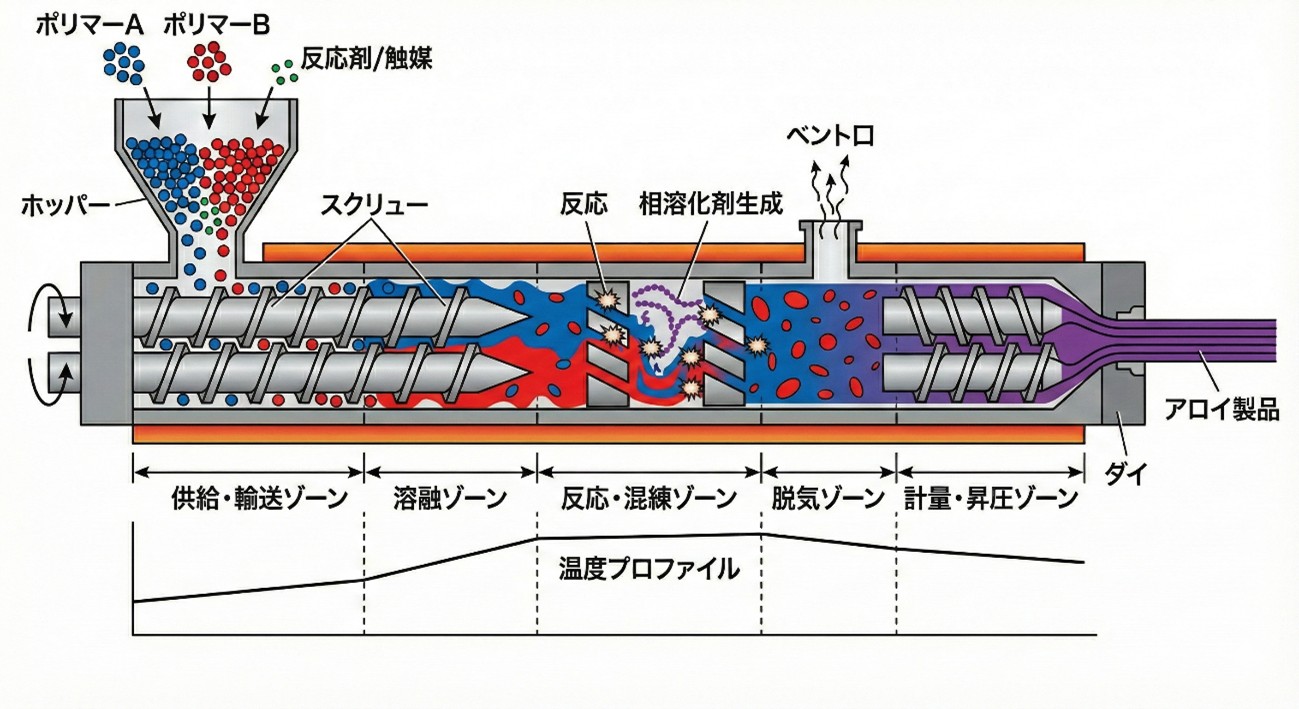

反応型相溶化剤を用いる場合など、ポリマーの溶融混練と化学反応を同時に進行させるプロセスを「リアクティブプロセッシング」と呼びます。主に二軸押出機が反応装置として用いられます(図5)。高温・高せん断下で短時間に反応を完結させる必要があり、スクリュー構成の最適化や滞留時間の制御など、高度なプロセス技術が要求されます。

【図5 二軸押出機によるリアクティブプロセッシングの概念図】

6.今後の展望と課題

ポリマーアロイ技術は成熟した分野に見えるかもしれませんが、社会的な要請を受けて、新たな技術革新が続いています。

(1)サーキュラーエコノミーへの対応

最大の課題はリサイクルです。異種材料が混ざったアロイは、単一素材(モノマテリアル)に比べてリサイクルが困難です。しかし、逆転の発想で、回収された混合廃プラスチック(例えば、ポリエチレンの容器とポリプロピレンのキャップが混ざったもの)を、強力な相溶化剤を用いて再び有用なアロイ材料として再生する技術開発が進んでいます。

また、植物由来のバイオマスプラスチックの物性(脆さや耐熱性の低さ)を、既存の生分解性ポリマーとのアロイ化によって克服しようとする研究も活発です。

(2)DXとマテリアルズ・インフォマティクス(MI)の活用

ポリマーアロイの物性は、ポリマーの組み合わせ、分子量、配合比、相溶化剤の種類と量、混練温度、スクリュー回転数など、膨大な因子の組み合わせで決まります。従来は技術者の経験と勘に頼る部分が大きかったのですが、近年では、AI(人工知能)を活用したマテリアルズ・インフォマティクス(MI)が導入され始めています。過去の実験データをAIに学習させ、目標とする物性を実現するための最適な配合やプロセス条件を予測させることで、開発期間の大幅な短縮が期待されています。

7.おわりに

ポリマーアロイの世界は、高分子化学の基礎理論と、混練・成形というプロセス工学が融合する非常にダイナミックな領域です。一見混ざりそうにないものでも、界面を巧みに制御することで、想像もしなかった新しい機能を引き出すことができます。

当サイトでは、実務者のためのポリマー技術セミナーを多数紹介しています。ポリマーブレンドや相溶化技術に関する最新動向を、第一線の専門家から学べる貴重な機会です。ぜひ受講をご検討ください。

(日本アイアール株式会社 特許調査部 K・T)