モジュラー設計の基礎知識と導入効果をわかりやすく解説【製造業向け】

欲しいのは「みんなと同じ」ではなく、「私だけの」。

そのような声が当たり前になったいま、製造業は〈多様化〉と〈効率化〉といった要求に同時に対応しなければ生き残れなくなってきています。

そこで注目されている手法が、製品を機能毎に分解し、組み合わせだけで無数のバリエーションを生み出す「モジュラー設計」というアプローチです。

本記事では、多様化の潮流を牽引するマスカスタマイゼーションの事例を起点に、「選択肢が増えるほど設計と生産が雪だるま式に複雑化する」というジレンマをモジュラー設計がいかに解決するかを解説します。

目次

1.マスカスタマイゼーションの潮流

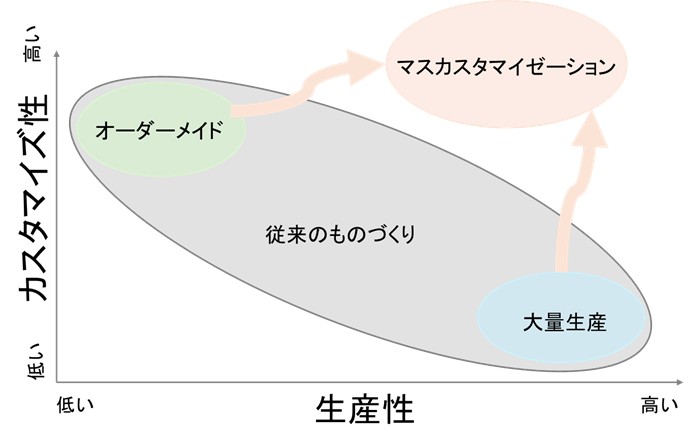

近年、「みんな同じ」よりも「自分だけ」のものが欲しいというニーズが強まっています。ですが、工場は一度に大量に同じものを作った方が安い。そこで登場したのが「マスカスタマイゼーション」という考え方です。

簡単に言えば「大量生産の効率で、一人ひとりに合わせた製品を届けるしくみ」です。

【図1.マスカスタマイゼーションのイメージ(カスタマイズ性×生産性)】

マスカスタマイゼーションの事例と問題点

まずは、マスカスタマイゼーションの身近な例を見てみましょう。

- Webコンフィギュレーター:

パソコン等をネットでカスタムするとき、WEB上で色やパーツを選ぶツールを使ったことがあるのではないでしょうか?これを「コンフィギュレーター」と呼び、マスカスタマイゼーションの分かりやすい例といえます。選んだ内容はそのまま設計データや見積りに反映され、クリック後すぐに工場へ情報が転送されます。最近はAIが「その色ならこの素材も合うよ」と提案してくれるシステムも増えています。 - 3Dプリンタでのオンデマンド製造:

3Dプリンタを利用したマスカスタマイゼーションも増えてきています。自動車ブランドMINIでは「MINI Yours Customised」というサービスを提供しています。文字や模様をデザインすると、サイドスカットルやドアシルを3Dプリンタで一品生産した部品を生産ラインに組み込んでいます。型を作らずに済むため、少量生産でもコストが大幅に増加せず、あなた仕様のオリジナルパーツを提供できるようになってきました。

とはいえ、これらの仕組みを実現するには次のような問題がありました。

- Webコンフィギュレーターは、画面上こそ自由ですが、裏側では選択肢の組み合わせ分の BOM(部品表)を作成し管理しなければなりません。個別に一つずつ設計していたら、設計部門も調達部門もデータ管理が破綻してしまうでしょう。

- MINIの3Dプリンタで作ったオリジナル部品は、車体への取付けや安全に影響の出ないようにしなければなりません。

つまり 「選択肢を増やすほど、設計・生産・在庫の複雑さが雪だるま式に膨らむ」という課題が潜んでいるわけです。この問題を解決に導く鍵が「モジュラー設計」なのです。

2.モジュラー設計とは

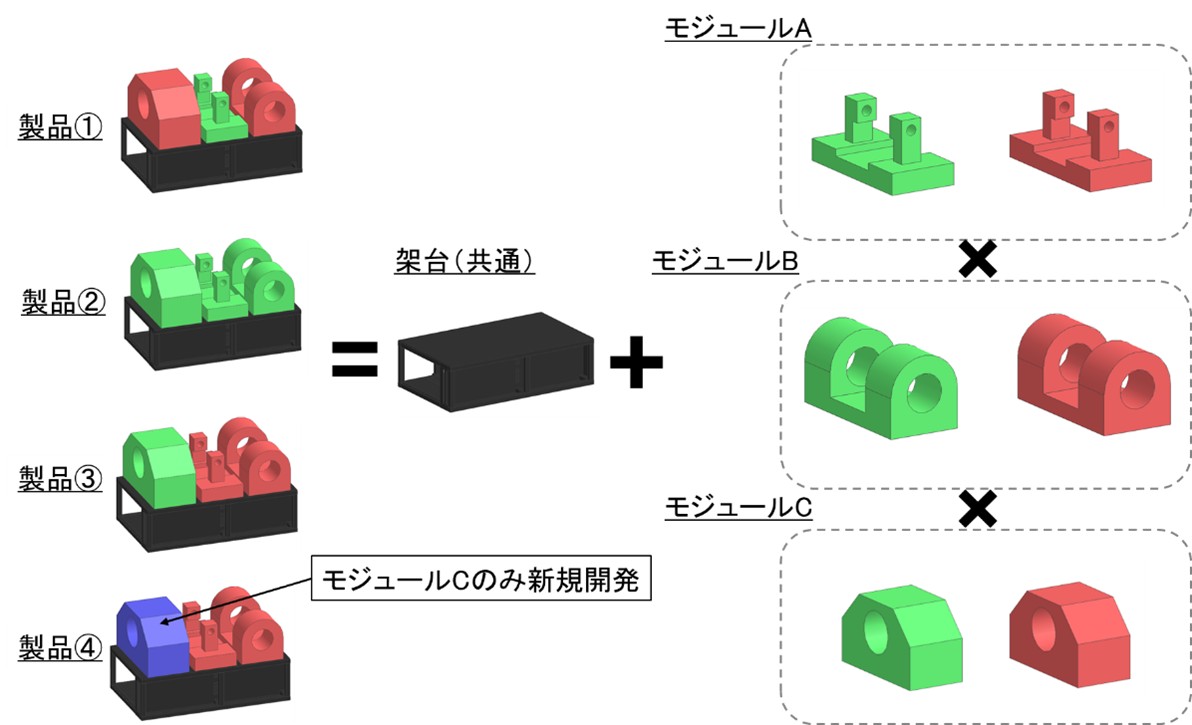

モジュラー設計とは、部品をモジュール化し、組み合わせだけで多様な製品を設計する手法です。

機能ごとのまとまりで分解し、それぞれをモジュールとして捉え、モジュール同士をつなぐインターフェースは統一しておきます。これによって、新しい機能を加えたいときでも既存モジュールを差し替えるだけで済み、製品全体を設計し直す必要がありません。

たとえば、スマートフォンでは、筐体を共通化し、カメラやCPUを差し替えるだけで複数グレードをラインナップさせています。

【図2.モジュラー設計のイメージ】

3.モジュラー設計が解決する3つのトレードオフ

モジュラー設計を活用することで、互換性のあるモジュールの組み合わせで製品を作り分けられます。

これによって、①多様な製品×少ない部品種類、②高品質×低コスト、③短納期×開発負荷削減 という3つの相反課題を、同時にクリアできるようになります。

(1)多様な製品 × 少ない部品種類

「選択肢を増やす=部品種類が増える」という常識を覆せるのがモジュラー設計の強みです。あらかじめ用意したモジュールの組み合わせだけで何通りものバリエーションを生み出せるため、新しい製品を出すたびに部品すべてを設計する必要がありません。

ノートPCを例にすると分かりやすいでしょう。

「Framework Laptop」(公式サイト: https://frame.work/ )は本体フレームとメインボードを共通にしつつ、メモリ・SSD・キーボード・USBポートなどをモジュールとして組み替えられる構造を採用しています。ユーザーは無数の組み合わせから好きな仕様を選べますが、メーカー側が管理するのは複数種類のモジュールと共通フレームと少なくすることができるでしょう。

(2)高品質 × 低コスト

モジュラー設計を行うと、新製品でも実績あるモジュールを流用できるため、品質をゼロから検証する手間が激減します。過去の試験データや不具合履歴が蓄積されたモジュールを組み込むだけなので、設計レビューや信頼性試験は「新規追加部分」に集中することができます。

さらに、複数モデルが同じモジュールを共有することで発注ロットが大きくなり、部品単価を下げやすくできるでしょう。

つまり、品質リスクを抑えながら調達コストも引き下げられる。これが、「高品質×低コスト」というトレードオフを同時に解決できる理由です。

(3)短納期 × 開発負荷削減

モジュラー設計を取り入れると、設計チームはすでに完成・検証済みのモジュールを組み合わせるだけで設計を進められます。設計や評価の工数は変更部位に集中させることが可能になります。結果として開発負荷を抑えながら市場投入までのリードタイムの短縮が可能です。これが、「短納期×開発負荷削減」のトレードオフを同時に解消できる仕組みです。

4.モジュール化がもたらす5つの効果

モジュール化によって得られるメリットは、単なる「部品の共通化」を超え、開発・生産・経営にまで波及します。特に効果が大きいのが次の五つ。以下では、それぞれがどのように実現されるのかを解説します。

- 多様な市場ニーズへの対応:

共通インターフェース上でモジュールを入れ替えるだけなので、色・性能・地域規格・価格帯など多様な顧客ニーズを最小限の設計変更でカバーできます。変更箇所以外のラインや工程は据え置きのまま派生製品に即座に対応できるため、ニッチ市場や急な法規変更、個人ごとのカスタマイズに応えられます。 - 開発リードタイム短縮:

検証済みの完成したモジュールをライブラリから呼び出して組み合わせるだけで基本設計が進むため、新規設計は本当に追加・変更が必要な部分だけ。設計‐試作評価‐量産までの総リードタイムを大幅に圧縮できます。 - 在庫削減:

同じモジュールを複数製品で兼用するため、製品ごとに専用部品を抱える必要がなくなります。倉庫に置くのは共通モジュールだけで済み、在庫の「種類」も「量」も大幅に圧縮。その結果、保管スペースや棚卸し作業、発注点管理などの在庫管理コストも大きく下がります。 - 設備投資抑制:

インターフェースの共通化によってモジュールの取り付け方法が変わらないため、金型・治具・自動化設備等の共用率が向上します。新製品投入時もライン全体を作り替えることは少なくなります。標準治具の共用率が上がるほど償却期間が短くなり、投資負担を軽くできるでしょう。 - 品質向上:

モジュールは繰り返し利用されるたびに試験データと不具合履歴が蓄積され、信頼性が向上します。新製品でも既存モジュール部分は実績があり品質が確保されているため、新規設計箇所の検証に工数を集中できます。

5.モジュラー設計の基本的な流れ(プロセス)

「モジュール化が良いのはわかったけれど、実際にどうやって進めればいいのか?」

組織ごとに現状と目指す姿が異なるため唯一無二の手順はありませんが、ここでは初めての方がイメージできるように大きな流れを整理して示します。

(1)現状の分析と目標設定

まずは、製品を〈どんな機能を備えるべきか〉という製品要求仕様と、〈どういう構成で実現するか〉という製品技術構成に分けて整理します。整理の手法はいろいろありますが代表的なのは「QFD」(Quality Function Deployment)でしょう。これがモジュール化の「あるべき姿」をブレさせないための出発点になります。

[※関連記事:【資料・ツール解説】QFD(品質機能展開)の手法解説と「品質表」の使い方 ]

次に、目標を決めます。例えば、競合製品を分解し比較することで目標の参考にしてもいいでしょう。

「部品点数を30%削減」、「共通化率を業界平均以上に」など具体的な目標を定めます。

最後にどこから着手するかの優先度を決めます。

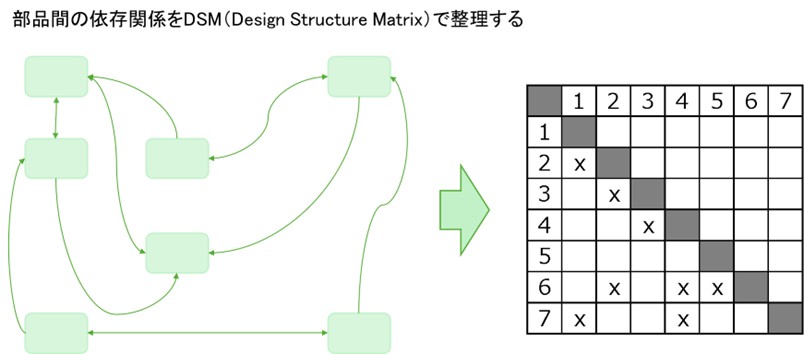

洗い出した部品を行列に並べて相互依存関係を一覧分析できる「DSM」(Design Structure Matrix)で優先順位を付けます。

【図3.DSMによる整理】

(2)ラインナップ検討

ここでは、顧客(市場)が求める機能や価格帯を一覧表に並べて全体像を俯瞰し、開発する製品とモジュールのラインナップを決定します。ポイントは「近すぎず、離れすぎない」ラインナップをそろえること。

標準数などを活用して少ないラインナップでより広いニーズに対応するための検討をしましょう。

ラインナップは、自社SWOT分析や競合ベンチマークで「戦う市場」と「戦わない市場」を決め、中長期的な戦略が反映された結果になっていることも重要です。

(3)設計仕様・手順の整備

最後に、決定したモジュールをCADやPLMに登録し、設計・変更・検証の手順をドキュメント化します。

モジュールごとに図面・検証結果・不具合履歴を紐づけることで、流用するときに仕様や実績がわかるようにしましょう。設計者が利用しやすい環境の構築は、モジュラー設計推進の大きなポイントになります。

上記(1)~(3)の三段階を「現状把握→最適構成の設計→標準化と展開」の循環で回すことで、モジュラー設計は組織に根づき、在庫・リードタイム・コストに対する継続的な改善効果を生み出すでしょう。

6.おわりに:未来の競争力を手に入れよう

「大量生産の効率」と「一人ひとりのこだわり」。

相反するこの二つを同時にかなえる企業が、マスカスタマイゼーション時代をリードできます。そこで威力を発揮するのが、モジュラー設計です。

まずは次のような小さな一歩から始めてみましょう。

- 現行製品を棚卸しし、似た機能や装飾が重複していないかを確認する

- 小さな領域でも良いので、モジュール化を試せる部分を探す

- 成功事例を数字(在庫・リードタイム・コスト改善)として可視化する

小さな成功を積み重ねることで、モジュラー設計の効果は社内に浸透していきます。

ぜひ今日から、モジュール化の視点で自社の製品を見直してみてください。

(アイアール技術者教育研究所 N・T)

《引用文献、参考文献》

- 中山 聡史,「実践!モジュラー設計」, 日刊工業新聞社

- 日野 三十四,「実践 モジュラーデザイン【改訂版】」, 日経BP

- モジュラー設計の基礎と実践[ワークショップ付き](講師:前田慶之 氏)