【はじめての生産管理】資材管理の基本を整理|資材所要量計画(MRP)とは?

生産管理に初めて従事する方でも分かるように解説する本連載。

第1回では工程管理と生産計画の立て方について紹介しました。生産計画を立てたら、次にやるべきことは現場が生産に着手できるように資材を発注することです。

第2回は、資材管理についてご説明します。

目次

1.資材管理とは?

「資材管理」とは、生産に必要な部品や副資材などを調達して管理することを指します。

具体的には「いつ」「どの部品が」「どのぐらいの量」必要かを計画します。

注文した資材が納品されたら受け入れをし、倉庫ごとに資材の保管場所と量を管理するまでが資材管理です。

生産管理の役目として工程管理はもちろん、資材管理も非常に重要です。仮に資材の手配や在庫管理にミスがあり部品が足りないとなれば、現場は生産に着手できません。納期遅れは顧客の信用を落とすため、資材発注と在庫管理は適切にしなければならないのです。

また、製造原価のうち材料費の内訳は大きく、製造業全体で65%を超えるとも言われています。

原価を低減する観点からも資材管理は重要だと見なされています。

2.材料計画を立てる

資材管理の中身は主に材料計画と在庫管理とに分けられます。

月ごとの生産計画が出来上がったら、それを元に材料計画を立てます。

手持ちの在庫とこれから生産する数を照らし合わせて、足りない分をいつまでに、どこから調達するのかを決めていくのです。

材料計画としては、後述する資材所要量計画(MRP)が一般的に使われている方法です。

具体的には各製品についてどの部品をいくつ使用するかを登録しておき、生産量から部品の所要量を求めていきます。調達する資材の種類と量、時期が決まり次第、生産管理部門あるいは購買・調達部門が実際に発注をかけます。

3.資材の調達方法

資材の調達方法には以下の3種類があります。

(1)購買

外部のメーカー等から自社製品の仕様に合った資材を調達する方法です。

一般的に鋼材などの素材やボルトやナットなどの規格品は、購買で調達します。

たとえばプラスチックの成形品を製造する企業なら、プラスチックの原料となるペレットが購買の対象です。

(2)外注

製品の仕様に合わせて、外部の工場が製作したものを調達する方法です。

自社では製作できない部品だったり、自社の生産能力を超えた場合に外部の工場に生産を依頼したりなどの場合に外注を選択します。

たとえば完成車メーカーならドアやバンパーなどが対象になります。

(3)社内製作

組立生産の場合、製品を構成する部品には半製品があります。

そのような半製品は組立前に社内で製作しなければならないため、材料計画の中に組み込まれるのです。

自動車ならエンジンや計器類が対象になります。

4.資材所要量計画(MRP)の内容について

材料計画は一般的に資材所要量計画(MRP)をもとに行います。

SAPをはじめとするERPや生産管理システムは、MRPのロジックをベースとしているものが多く存在します。

[★生産管理システムの基礎知識に関する解説記事はこちら]

(1)MRPの手順

MRPをもとにどのように材料計画を立てていくのかを見ていきましょう。

まず必要なのが、手持ちの在庫と需要とを照らし合わせて月ごとの生産量を算出した基準生産計画(MPS)です。MPSは部品ではなく、あくまでも最終製品の生産量です。

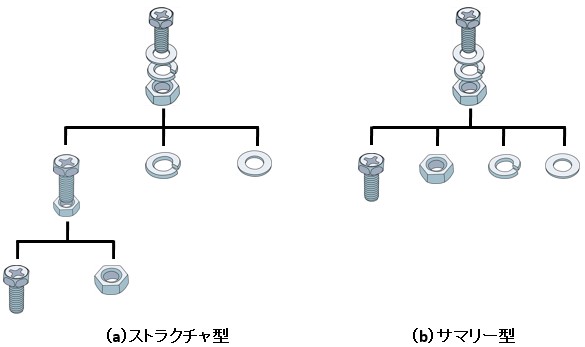

また、BOMと呼ばれる部品構成表も必要となります。部品構成表は最終製品がどの部品で構成されているかを表したもので、図1のように「ストラクチャ型」と「サマリー型」があります。

ストラクチャ型は、部品の親子関係をツリー型で表現し、階層関係の複雑な製品で使われるものです。

一方のサマリー型は、最終製品を作るのに必要な部品とその数を並列に並べたものです。

【図1 部品構成表】

MPSと部品構成表が揃ったら、次に部品の総所要量を計算します。総所要量は、最終製品を作るために各部品がいくつ必要かを計算したものです。ただし、総所要量は在庫を考慮していません。そのため、総所要量から手持ちの在庫と発注残を引いた正味所要量を計算します。

正味所要量を計算することで、生産に必要な部品がいくつ足りないかを把握できます。

そして、調達リードタイムをさかのぼって発注時期を割り出すまでがMRPの流れです。

(2)タイムバケット

MRPの所要量計算は、一定の期間で区切って行われます。その区切られた期間のことを「タイムバケット」と言います。

タイムバケットを単位として、部品の正味所要量を計算し納入時期を算出するのです。ひと昔前のシステムではタイムバケットを1週間にしかできませんでしたが、最近では1日にすることができます。

週ごとと日ごとの違いは生産計画の正確さに現れます。

1週間をタイムバケットとした場合には、週ごとにしか必要な生産数と部品数がわかりません。部品の発注も1週間まとめて発注することになります。しかし、1日にした場合は日ごとで分かるため、部品の必要なタイミングを細かく把握できるのです。仮に月曜日に100個必要なら、そのタイミングに部品を納入でき、余分な在庫を抱えずに済みます。

こうして見るとタイムバケットを1日にしたくなりますが、細かくすると計画変更などが大変になるデメリットもあります。管理の手間などを考えて適切なタイムバケットを設定することが大切です。

5.在庫管理の重要性

資材管理の中には在庫管理も含まれます。

在庫管理とは、適正な在庫量を保つために調達する量を計画し、実際に調達する活動のことです。

在庫を持たなくても販売や生産に問題なければ在庫は必要ありませんが、実際の企業活動では在庫は必要不可欠です。なぜなら、在庫を抱えることで急な需要変動に対して品切れを起こすことなく、顧客の納期を守ることができるからです。不良品や思わぬトラブルが発生した場合でも、手持ちの在庫があることで迅速な対応もできるでしょう。

その一方で、在庫にもデメリットがあります。代表的な例は過剰在庫です。

在庫が過剰になれば維持費が増大し、キャッシュフローを悪化させる原因になります。長期間、倉庫に保管することで陳腐化する恐れもあるでしょう。

したがって、手持ちの在庫を把握し、つねに適正な在庫量を心掛ける必要があります。

[★在庫管理の解説記事:在庫管理の基本をチェック!発注方式の種類/経済的発注量/カンバン方式など要点解説はこちら]

6.発注方式

在庫が少なくなれば、当然ながら発注をしなければなりません。資材の発注方式は3種類あります。

「定期発注方式」「定量発注方式」「ダブルビン方式」です。

一般的には資材の種類などによってどれを選択するかを決めることになります。それぞれの違いについて見てみましょう。

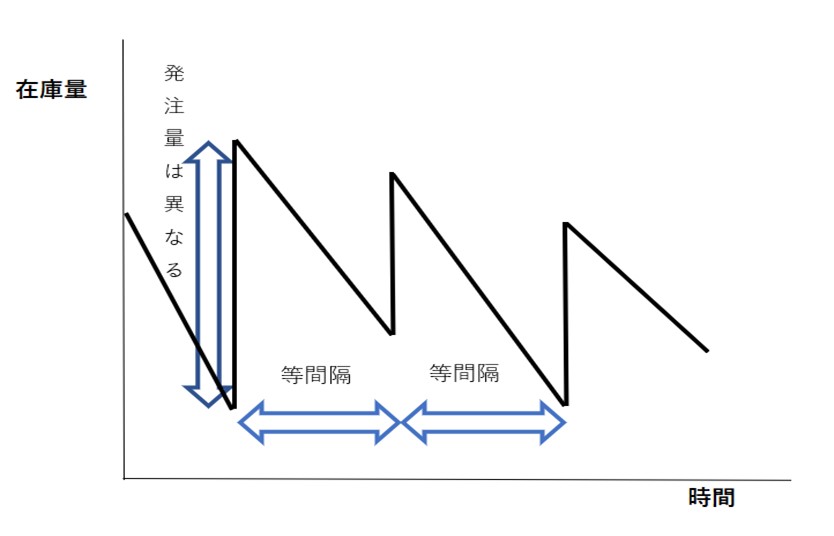

(1)定期発注方式

定期発注方式は、一定の間隔で発注する方式であり、発注量はその都度異なります。

たとえば毎月15日、毎週金曜日に発注するなどのケースです。定期発注方式は一般的に、単価が高い品目に適用されます。

【図2 定期発注方式】

発注量は以下の式で導きます。

発注量 = 発注してから納入されるまでの期間の需要推定量 – 発注残 – 手持ち在庫量 + 安全在庫量

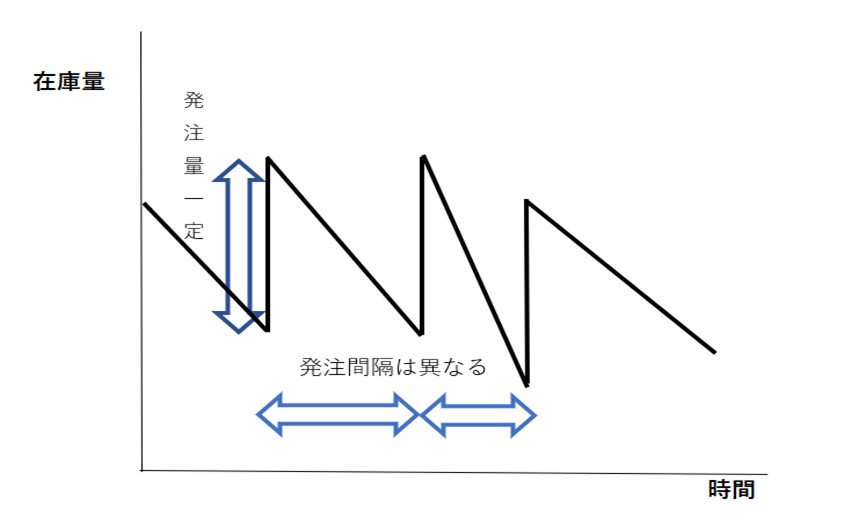

(2)定量発注方式

定量発注方式は、在庫量が発注点まで下がったときに一定量を発注する方式です。

発注点は安全在庫量を割り込みそうなほど在庫が少なくなった場合などです。

一般的に単価が低く、使用量にバラツキのない品目に適用されます。

この場合の一定量とは経済発注量のことです。

経済発注量は、ある期間の発注費と在庫保管費の和を最小にする一回当たりの発注量です。

【図3 定量発注方式】

(3)ダブルビン方式

ダブルビン方式は「簡易発注方式」とも呼ばれ、価格が安く、かつ使用量の多いボルトやナットなどに適用されます。

ある品目に関して、同量の容器や包材などの入れ物を2つ用意し、中身をいっぱいにします。

片方の入れ物から使用していき、中身が無くなったら入れ物の量だけを発注するという方式です。

7.まとめ

生産管理の仕事とは主に、生産計画を立てて、それにもとづいて適切な材料計画や在庫管理をすることです。

生産を遅滞なく行うには、生産計画に見合ったMRPが欠かせないほか、MRPを適切に回すには在庫管理も必須です。

次回は原価管理の基礎知識について解説します。

(アイアール技術者教育研究所 T・H)

《参考文献》

- 泉英明『わかりやすい生産管理』, 日本工業新聞社(2015)

- ① 工程管理とは?生産計画の立て方の基本を学ぶ

- ② 資材管理の基本を整理|資材所要量計画(MRP)とは?

- ③ 原価管理の基礎知識 [用語/原価の構造/直接費と間接費/仕事の流れなど]

- ④ 生産管理のIT化の基本を解説|ERP/EDI/生産管理システム/生産スケジューラ