非破壊検査の種類と仕組み・用途をわかりやすく解説 (PT/MT/ET/RT/UTの概要)

「非破壊検査」(NDI, “Non Destructive Inspection”)とは文字通り、物を壊さず(一部切り取りも含めて)にその健全性、欠陥有無を診断する技術のことをいいます。人間の健康診断と同様の検査です。

機械部品の場合には、製作工程で非破壊検査を行い出荷される製品に欠陥がないことを確認し、稼働後は定期点検時に非破壊検査を行って健全性を確認するとともに、必要があれば補修を行ったり新規に部品交換を行ったりするための資料とします。

非破壊検査を実施するのは主に品質管理部門などの役割ですが、機械設計者も非破壊検査に関する基礎的な知識を持っておくことが重要です。

1.非破壊検査の種類

非破壊検査には、表面あるいは表面近傍の欠陥を検出する表面検査と、内部欠陥の検出を行う体積検査に大別され、それぞれの代表的な検査方法には次のようなものがあります。

(1)表面検査

- 浸透探傷試験(PT)

- 磁粉探傷試験(MT)

- 渦流探傷試験(ET)

(2)体積検査

- 放射線透過試験(RT)

- 超音波探傷試験(UT)

- アコースティック・エミッション試験(AE)

以下で、各検査方法の仕組み・特徴・用途などを見ていきましょう。

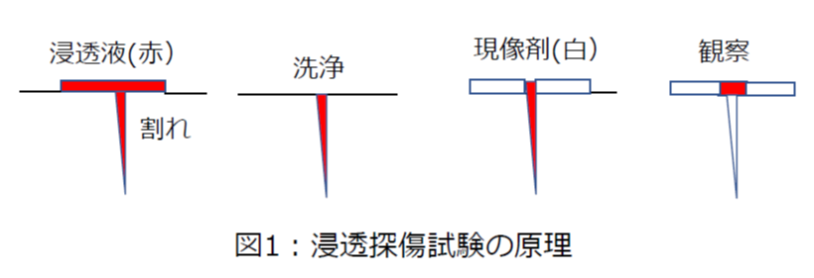

2.浸透探傷試験(PT)

一般的に「カラーチェック」と呼ばれ、検査体の表面に開口している割れなどを検出するために広く適用されます。割れ、鋳物巣、孔など目視検査では発見が困難な表面の微細な欠陥を可視化する方法です。

図1に手順の概略を示します。

最初に検査体表面の油脂など汚れを除去し、表面に染色浸透液(赤)を塗布します。

次に表面の余分な浸透液を除去します。

さらに現像剤(白)によって割れなどの欠陥部に浸透した現像液を吸い上げます。

すると白い現像液で覆われた検査体表面に欠陥部が明確に赤で表れるので、割れの長さや形状を観察することができます。

染色浸透液ではなく蛍光性探傷液を用い、紫外線の照射によって観察する方法もあります。

欠陥検出精度は、蛍光性浸透の方が若干高いといわれています。

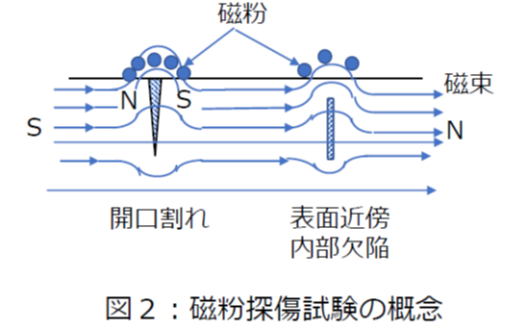

3.磁粉探傷試験(MT)

磁性体を磁化したとき、表面または近傍に欠陥があると磁束が漏洩します。漏洩した磁束を、磁粉(強磁性体の粉末)を用いて検出することで、欠陥の場所や形状を知ることができます。

図2に示すように、欠陥部の磁気抵抗は、健全な部位に比較して大きく、磁束が湾曲して一部が漏洩します。

磁束が漏洩した部分では、局部的に磁極が発生して磁粉が集まって付着するため、欠陥の模様を付着した磁粉により肉眼で観察できるようになります。

表面の開口傷の他に、表面近傍の内部欠陥も検出することが可能です。

検査体は磁性を有することが条件で、非磁性材料であるオーステナイト系ステンレス鋼(SUS304など)には適用することができません。

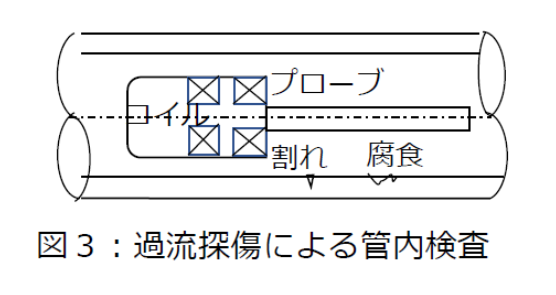

4.過流探傷試験(ET)

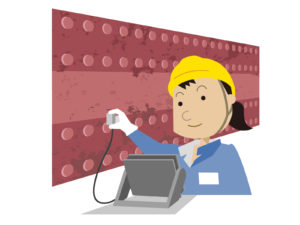

交流電流を通じたコイルにより時間変化する磁場を検体に加えたときに、導体に生じる渦電流の変化を利用して、欠陥の有無や、形状変化を検査する方法です。

図3は、管内の欠陥を過流探傷する様子を示したものです。

検査コイルが組み込まれたプローブを管内に挿入して走査して、コイルのインピーダンス変化から割れや腐食などの欠陥の有無と位置を知ることができます。

検査体は導体である必要があります。

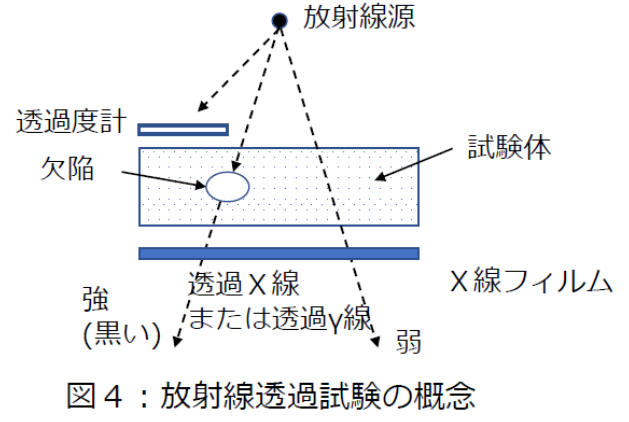

5.放射線透過試験(RT)

放射線の、物質を透過する能力と写真フィルムを感光させる能力を利用して、検体に放射線を照射して透過後の放射線の強弱差をフィルム上に濃淡の像として現像することで、欠陥の有無や形状を検出します。

人間の健康診断に用いるレントゲン写真と同じ原理です。

溶接不良や鋳物巣など、材料の内部欠陥の検出に適しています。

X線やγ線などの放射線を扱いますので、防護に注意が必要となります。

図4に放射線透過試験の概念図を示します。 透過度計は、針金の束などで構成され、放射線透過による識別感度を表す尺度として用いるものです。

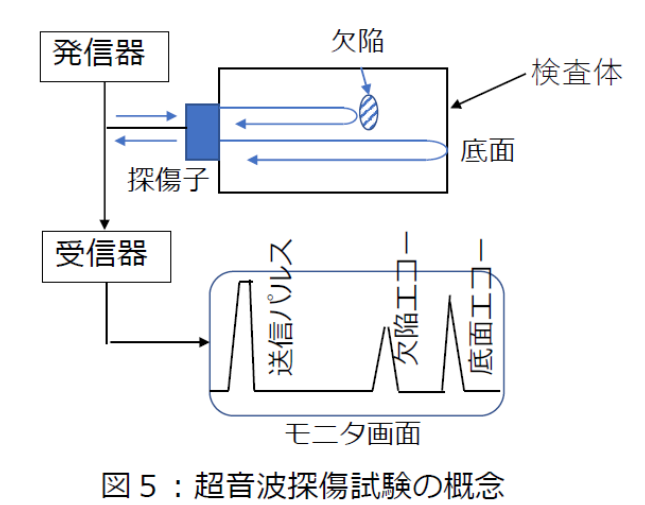

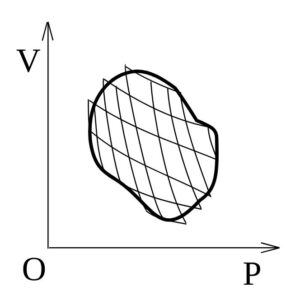

6.超音波探傷試験(UT)

試験体に内部欠陥が存在するとき、検体に入射した超音波(人間の可聴周波数上限20,000Hzより高い周波数)は、欠陥によって反射または散乱します。

この現象を利用して、内部欠陥の有無や形状を検査する方法が超音波探傷試験です。

波長が短い方が、指向性や反射率がよくなり、欠陥の検出精度が高くなります。

図5に超音波探傷の原理を示します。

パルス発信器からの電圧で探傷子の内部の振動子が振動して、超音波パルスを入射します。

超音波パルスは欠陥がなければ「底面エコー」、欠陥があると欠陥部で反射して「欠陥エコー」となります。

探傷子を走査して欠陥エコーの位置を確認し、受信器の画面に現れる欠陥エコーと底面エコーの波形比較により深さ方向の位置を特定することができます。

なお底面エコーとは、検体の厚みに相当するものです。

底面エコーの反射時間から材料の厚さを測定する計測器を「超音波厚み計」といいます。

以上、代表的な非破壊検査の種類と概要をまとめてみました。

機械部品の非破壊検査は、素材段階または製缶完了段階で、UTまたはRTの体積検査により内部欠陥の無いことを確認し、機械加工完了後にPTなどの表面検査で割れがないことを確認する、という2段階で行うのが一般的です。

(日本アイアール株式会社 特許調査部 S・Y)

](https://engineer-education.com/wp/wp-content/uploads/2019/06/facility_PM-150x150.png)