強度設計の基本がわかる!許容応力の求め方、応力集中係数など重要知識を厳選解説

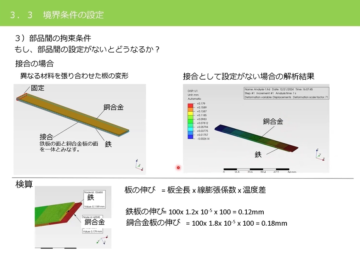

機械や構造物が、破壊したり過度の変形を生じたりすることなく、安全にその機能を発揮することができるように設計することを「強度設計」といいます。強度設計では、部材に作用する荷重条件と、使用する材料の特性を理解して、部材に発生する応力を適切に定めることが重要です。

今回は、機械設計者として絶対に押さえておきたい強度設計の重要知識を解説します。

目次

1.静荷重と動荷重

機械が外部から受ける力には、 「静荷重」と「動荷重」があります。

(1)静荷重

時間的に変化しないか、あるいは極めてゆっくりと加わる荷重。一定荷重。

(2)動荷重

時間と共に大きさが変化する荷重で、次の2種類があります。

- ① 衝撃荷重:衝突や落下のように荷重の変化速度が極めて速い場合。

- ② 繰り返し荷重:ピストンのように、繰り返し荷重が大小あるいは正負に変化して加わる。

繰り返し荷重に対しては、部材の疲労強度に対する考慮が必要になります。

2.許容応力と安全率、設計応力

強度設計の過程では、まず材料力学の知識を用いて部材に生ずる応力とひずみを明らかにし、次にこの結果を基に選定した材料の強度と比較して破壊に対する安全性を評価します。このとき、様々な要因による応力増大の影響や、強度低下の影響を考慮する必要があります。

第1のポイントとして、機械や構造物の使用中に部材に発生が許される応力の最大値を設定します。これを「許容応力」といいます。

許容応力の求め方(計算)

材料には微小な傷や欠陥が存在したり、微量の不純物が混入したりするため、強度にはバラツキがあります。また機械や構造物は、複雑な形状で応力やひずみを細部まで正確に求めることが困難な場合もあります。

そこで、材料の基準強さに対して、安全率を設定することで、許容応力を決定します。

「基準強さ」は次のように選択します

- 静荷重の場合: 降伏点、耐力、引張強さ

- 繰り返し荷重の場合: 疲労限度

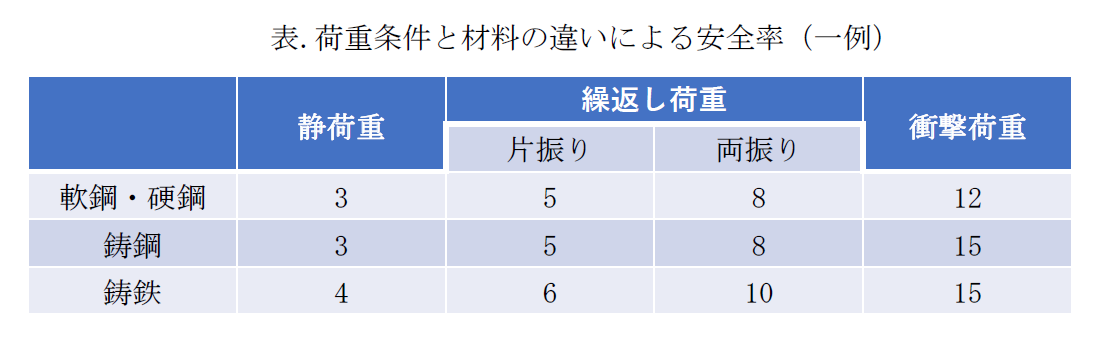

「安全率」は、荷重、使用環境、応力解析の精度など種々の確率的要因や不確かさを考慮して決めます。荷重条件が同じであっても特性にバラツキが現れやすい材料の場合は安全率を高くとります。

安全率の一例を表に示します。あくまで例であって実際に使用する安全率は、機械や構造物の用途によって規定される法令や、法令を基に事業所で規定する基準に従って設定します。

圧力容器に使用する鉄鋼材料などでは、引張強さに対する安全率と降伏点または0.2%耐力に対する安全率から計算される値の最小値を許容応力とします。

- 設計温度あるいは常温における引張強さに対して安全率4

- 設計温度あるいは常温における降伏点または0.2%耐力に対して安全率1.5

[※関連記事:引張強さ、降伏点、0.2%耐力に関する解説はこちら]

機械や構造物を使用中に部材に発生する応力を「設計応力」と呼び、強度設計において設計応力が許容応力を超えないように配慮を行います。

3.応力集中と応力集中係数

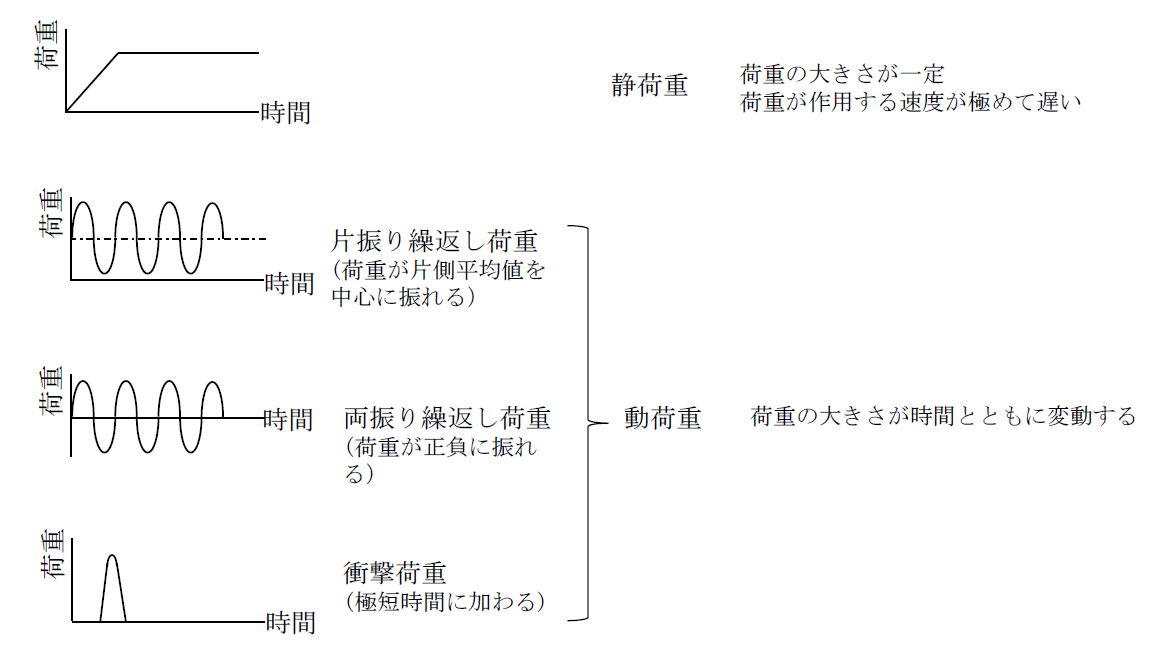

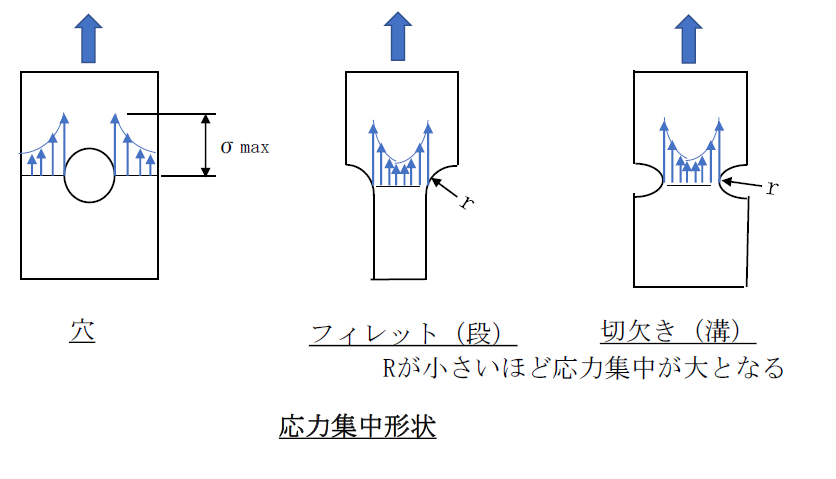

部材が全体にわたって一様な形状であれば、内部に生じる応力も一定となります。しかし、実際の機械部品には、図のような形状の急変部が存在し、これらの周囲で応力が急に高くなります。切欠きでは、切欠きの底部で応力が最大になります。

このように形状の不連続部近くで応力の大きい部位が生じる現象を「応力集中」といいます。

応力集中部の最大応力σmaxと、形状変化がない場合の基準応力σoの比を「応力集中係数α」と呼びます。

α = σmax / σo

応力集中係数は、形状の具体的寸法比により決まることから、「形状係数」とも呼ばれます。

フィレットや切欠きがある板の場合、形状変化部の半径rと母材の幅の比が小さいほど応力集中係数αが大きくなります。

機能に影響ない範囲で、これら形状変化部の隅の半径rは適切に大きく設計する必要があります。

4.疲労強度とS-N線図

機械部品には、エンジンのピストンヘッド、クランクシャフトや、たわみ、振動のある回転軸など、荷重が規則的に繰り返されるものが多くあります。

静荷重として一定に負荷される場合は問題ない応力であっても繰り返し荷重を受けることで一定時間経過後に部材が破壊することがあります。これを「疲労破壊」と呼びます。また、荷重の変動によって生じる応力の幅を「応力振幅」といいます。

[※関連記事:金属疲労・疲労破壊が発生するメカニズムとその対策 ]

(1)SN曲線と疲労限度

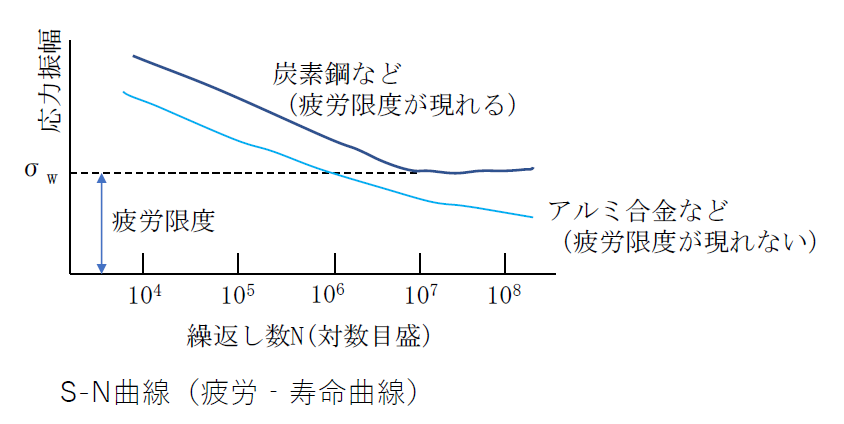

材料の疲労強度を知るための基本特性としてSN曲線(疲労寿命曲線)があります。

疲労試験片に一定の応力振幅を繰り返し負荷して破断するまで試験を行い、横軸に繰り返し数N(対数目盛)、縦軸に応力振幅σaをとって表したものがSN曲線です。

炭素鋼など鉄鋼材料では応力振幅がある限度以下になると繰返し数を増やしても破断せずSN曲線が水平になる特性があります。

鉄鋼材料の場合は107回繰り返しても破断しない場合試験を中止します。この限界応力を、疲労限度σwといいます。

SN曲線の疲労限度は、アルミ合金など鉄鋼以外の材料あるいは鉄鋼材料の場合でも海水など腐食環境下に置かれた場合には現れません。

この場合、疲労限度の代わりとして107回時間強度を用いることもありますが、近年は高硬度材料を中心に109回繰返し数までの強度が必要とされる議論もあるようです。いずれにしても明確な疲労限度が現れない材料の場合は時間強度に対して十分な安全率を採用する必要があります。

(2)線形累積損傷則

S-N線図で疲労限度に達する前の繰り返し数における応力振幅と繰り返し数の関係は、次の式で表すことができます。

σaN=K (K:定数)

aは両対数で表したS-N線図の傾きです。

応力の繰り返し1回ごとにσaに相当する疲れが材料に発生して、その累積値がKに達したときが疲労寿命Nであると考えることができます。

異なる大きさの応力振幅σ1、σ2、・・σi・・が、それぞれn1、n2・・ni・・回ずつ繰り返されるとき、各応力振幅が単独で負荷されたときのS-N線図上の疲労寿命がN1,N2・・Ni・・であるとすれば、Σ(ni/Ni)=1が、異なる大きさの応力振幅が繰り返し負荷されるときの疲労寿命を表す基礎式となります。

この考え方を「線形累積損傷則」といい、提唱した人物の名をとって「マイナー則」とも呼ばれています。

なお、疲労限度以上の応力と以下の応力が組み合わさって応力振幅として負荷されるときには、両対数S-N線図を疲労限度以下の領域まで直線で延長して、疲労限度以下の応力の影響による損傷を寿命推定に取り込む必要があります。この考え方を「修正マイナー則」といいます。

5.応力集中と疲労強度

機械の強度設計を行う上で、応力集中がなるべく緩和されるような形状の工夫や、繰り返し荷重を受ける場合の疲労強度(応力振幅)について十分な検討を行う必要があります。

応力集中部は、繰り返し荷重によってき裂が発生して疲労破壊の起点となりやすいので特に注意が必要です。

[※関連記事:き裂の進展と応力拡大係数について丁寧に解説 ]

次回のコラムは、疲労強度の確認方法と疲労限度線図について解説いたします。

(日本アイアール株式会社 特許調査部 S・Y)