【半導体製造プロセス入門】研磨装置(CMP装置)の基礎知識 [種類・方式・構造など]

半導体製造プロセスの中で、研磨装置は非常に地味な装置です。

しかし、半導体の微細化に伴って、特に前工程での研磨の重要性が増しています。

今回は、研磨装置の種類や方式について解説します。

目次

1.研磨装置・研磨プロセスの概要

「研磨装置」は、半導体の表面もしくは裏面を研磨して、特にウエハーの平坦度を上げる装置です。

半導体製造装置は主に化学的・物理的な反応を用いて各種の処理を行っていきますが、研磨装置は機械加工的な処理を行います。

つまり、包丁やナイフを研ぐ作業を、ウエハーに対して精密にかつ高度に行っていることになります。

半導体の研磨プロセスと装置には、主に次の3つがあります。

- 1)前工程でのベアウエハーに対する研磨

- 2)前工程でのCMP

- 3)後工程でのバックグラインド工程

一方、半導体の工場は大きく分けると以下の3種類があります。

- a)ウエハー工場:シリコンインゴットからウエハーを切り出して研磨する

- b)半導体工場:ウエハーに対して回路を形成する

- c)後工程の工場:ウエハー上の半導体チップを切り分けて、パッケージングを行う

そして、1)がa)に、2)がb)、3)がc)に対応しています。

ここでは、CMP装置を中心にそれぞれの研磨工程について見ていきましょう。

(1)ベアウエハーに対する研磨

ウエハー工場では、シリコンの単結晶のインゴットを精製し、それを切り出してウエハーを作ります。

切り出したウエハーは研磨装置で表面を研磨・洗浄された後、余計なパーティクルや汚染を防止するため、厳重に梱包され出荷されます。

この時の研磨装置には「CMP」と呼ばれる研磨プロセスが使用されます。

(2)前工程プロセスの中での研磨

ウエハー工場から出荷されたウエハーはまず洗浄されます。その後さまざまな加工が行われます。

具体的には、ウエハーの表面から上に向かって構造を幾重にも重ねていきます。

そして、その都度、表面を少し研磨して、その上にさらに構造を重ねていくのです。

ここでの研磨もCMP装置が使用されます。

前工程でのCMPは近年発達してきた研磨プロセスで、研磨装置の中では現在最も技術開発が盛んに行われています。

(3)バックグラインド工程(後工程)での研磨

後工程での研磨は、主にバックグラインド工程で行われます。

後工程では、ウエハーをそれぞれのチップに切り離す前にウエハーの裏面全体を研磨して、厚さを薄くします。これにより、パッケージングがやりやすくなります。

ここでは、「ラップ研磨装置」(または「ラップ盤」)と呼ばれる装置が使用されます。

2.CMP装置とは

前工程プロセスでの研磨は主にCMP(Chemical Mechanical Polishing:化学的物理的研磨)と呼ばれる研磨プロセスが用いられます。

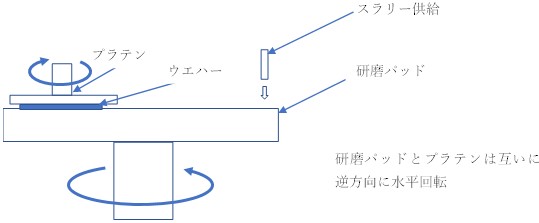

図1にCMP装置の概念図を示します。

まずウエハー裏面をプラテンと呼ばれる治具に吸着させ、ウエハー表面を下側にして研磨パッドに押し付けておきます。この部分を「CMPヘッド」といいます。

CMP装置では、研磨パッド上に研磨粒子と薬液の混合物であるスラリーを流しておき、スラリー中の研磨粒子の物理的な作用(削ること)と薬液の化学的な作用(表面を溶かすこと)により、ウエハー表面を研磨します。

【図1 CMP装置の概念図】

図2に示すように、CMPヘッドを詳しくみると、ウエハーの周囲にはリテーナリングがあって研磨パッドがウエハーに均一に当たるようになっています。

【図2 CMPヘッドの概念図】

また、研磨パッドには弾力があるため、ウエハーとプラテンとの間にはエアパッドや柔らかいフィルムが挿入されています。これらを介することでウエハーが研磨パッドに押し付けられ、ウエハー表面に均一に圧力をかけることができます。これにより、ウエハー表面の平坦性を向上させています。

研磨パッドとCMPヘッドは水平方向に回転するようになっていますが、互いに逆方向に回転するようになっています。

このような構成のCMP装置は「ロータリー式」と呼ばれ、現在の主流になっています。

CMPはクリーンルームの中で行われますので、スラリー中の微粒子がパーティクルとなってウエハーを汚染するのを防止するため、他のプロセスとは隔離してCMPプロセスが行われます。

CMP装置は原理的に枚葉式ですが、大きな研磨パッドの上に複数枚のウエハーを並べて同時に処理していく場合もあるので、枚葉式の装置が複数集まった装置といえるかもしれません。

また、CMP後は必ず洗浄(CMP後洗浄)が必要です。スラリーの中に研磨粒子が含まれており、これがウエハー表面に残っているとウエハー表面に固着してしまい除去できなくなるからです。したがってCMP後はできるだけ早く洗浄を行い、研磨粒子を取り除く必要があります。

そこで、CMP装置と一体化した洗浄装置が用いられます。

リソグラフィー装置と同様にCMP装置メーカーと洗浄装置メーカーとの協業が必要となります。

3.半導体の微細化とCMP装置の歴史

半導体の微細化は近年急速に進んでいます。そのため、必要となるリソグラフィーの光源は短波長化が進み、ステッパーやスキャナーに使用されるレンズの大きさは大きくなります。光をたくさん集められる「明るい」レンズの方が、微細化には有利だからです。

明るいレンズは焦点深度、つまりピントの合う範囲が狭くなります。そのためウエハー表面に凹凸があると、ウエハー表面の場所によってピントが合ったり、合わなかったりします。こうなると、レジストが適切に光に反応しない場所が生じ、最終的には不良品が多くなってしまいます。

そのため、ウエハー上の凹凸をできるだけなくし、平坦度を上げる必要性があることから、CMP装置が必要になっています。

CMP装置は、1990年代前半に微細化の流れから生まれてきたものです。

当時はたくさんの需要があると考えられたため、多くの機械メーカーが参入し、20社を超える企業が乱立した時代もありました。

(1)ベルト方式

最初に開発されたCMP装置は、ベルト方式と呼ばれるものでした。図3に示すように、ベルト方式は、研磨パッドがベルトになっており、このベルト状の研磨パッドを高速で動かすことによって、研磨圧力を高くしなくても高速な研磨が可能とされました。

処理時間を短縮しようとしたものですが、ベルトの動く方向が一方向のため、平坦度や均一性の点で不十分で、あまり普及しませんでした。

【図3 ベルト式CMP装置の概念図】

(2)インデックス方式

次に登場したのがインデックス方式です。一般的な機械加工のラップ盤に似ています。

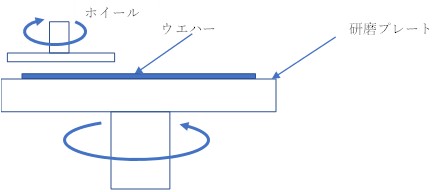

図4に示すように、ウエハーを研磨プレートに固定し、半固定砥粒ホイールをウエハー表面に当てて研磨を行うもので、研磨プレートと半固定砥粒ホイールはお互いに反対方向に水平回転します。スラリー供給はホイールを介して供給されます。

【図4 インデックス型CMP装置の概念図】

インデックス方式は、ウエハーの裏面が研磨の基準面になります。

そのため、ウエハー裏面から仕上げ面までの厚さが一定となるように層間絶縁膜が削られてしまいます。

したがって層間絶縁膜の研磨後の厚さが不均一になるという問題がありました。

(3)ロータリー方式

現在主流のロータリー方式では「ならい方式」といわれるように、ウエハー表面を基準面として研磨します。

つまり、あくまでも層間絶縁膜そのものの厚さが一定となるように削られます。

これは、研磨ヘッドとプラテンとの間に柔らかいフィルムやエアパッドなど挿入して研磨圧をコントロールする工夫がなされているためです。

以上、研磨装置であるCMP装置の種類について解説しました。

次回はCMP装置の周辺知識(CMP後洗浄装置、研磨パッドとスラリーなど)についてご紹介します。

(アイアール技術者教育研究所 F・S)