ガラスの強度と破壊メカニズムが基礎からわかる!評価試験の種類・方法も解説

現代のものづくりや日常生活において欠かせない素材である「ガラス」。

しかし、ガラスの強度・破壊に関する理解が浅いままでは、安全性や信頼性の高い設計は難しくなります。

そこで本記事では、ガラスの特徴・製造方法といった基礎知識や破壊のメカニズム、具体的な強度の評価法をわかりやすく解説します。

目次

1.ガラスの基礎知識

ガラスの強度や破壊について学ぶためにも、まずは「そもそもガラスとは何なのか」「どういった特徴があるのか」と理解しておくことが重要です。

ここでは、ガラスの特徴や製造方法など基本的な知識について解説します。

(1)ガラスとは

「ガラス」は、液体を結晶化させずに冷却することで固体化した非結晶質の無機材料です。

主原料は二酸化ケイ素(SiO2)を主成分とする珪砂で、ソーダ灰(炭酸ナトリウム)や石灰(酸化カルシウム)を加えて作られます。

ガラスは透明性や化学的安定性に優れる一方で、脆性破壊しやすい性質もあります。

ガラスはガラス瓶や食器をはじめとする日用品だけでなく、自動車や情報通信、医療分野など幅広く活用されている素材です。現代では、組成や製造方法を工夫することで、さまざまな用途に適した機能性ガラスが開発されています。

(2)ガラスの基本的な特徴

ガラスは、さまざまな性質を持つ機能性材料です。

特に以下の5つは、製品を設計するうえで押さえておくべき特徴です。

- 透明性が高い

- 化学的安定性が高い

- 加熱時の加工性が高い

- 熱伝導性が低い

- 硬いが脆い

ガラスは常温では加工性が高くないものの、熱を加えることで粘性流動するため、加工がしやすくなります。

また、ガラスは原子同士が強く結合したネットワーク構造を持つため、外力によるへこみや傷がつきにくいという特徴があります。ただし、一定以上の力が加わるといきなり破壊される脆性も持ち合わせているため、ガラスは硬くて脆い素材となっています。

(3)ガラスの製造方法

ガラスの製造方法は用途や量産性などに応じて使い分けられます。

中でも代表的なのが、現在最も普及している「フロート法」です。

フロート法は、溶かしたガラス原料を錫(スズ)の上に浮かべて平滑な板ガラスを連続的に製造する方法です。鏡面のような仕上がりと高い寸法精度を両立できるため、建材や自動車用ガラスといった板ガラスの製造に広く使われています。

また、フロート法以外にも模様付きの型板ガラスを作る「ロールアウト法」、精密な薄板ガラス製造に適した「ダウンドロー法」などもあります。

2.ガラスの特性

ガラスには、多くの機械的特性と熱的特性があります。

ここでは、フロート板ガラスを例にそれぞれの特性の概要について解説します。

【表1 フロート板ガラスの主な特性と代表値】

| 種類 | 特性 | 代表値 |

| 機械的特性 | 弾性率(ヤング率) | 7.16×104 MPa |

| 硬度(モース硬度) | 約6.5 | |

| ポアソン比 | 0.23 | |

| 熱的特性 | 比熱 | 0.20 cal/g・℃ |

| 熱伝導率 | 1.00 W/m・K | |

| 線膨張率 | 8.5〜9×10-6 /℃ |

(1)機械的特性

ガラスの機械的特性として、「弾性率」「硬度」「ポアソン比」について解説します。

- 弾性率

弾性率は、材料に力を加えた際の「変形のしにくさ」を数値化した指標であり、ガラスの剛性を評価するうえで基本となる物性値です。ガラスの弾性率はヤング率として表されることが多く、値が大きいほど変形しにくい材料であることを示します。

ガラスは結晶材料に比べて構造が不規則であるため、組成やネットワーク構造(結合状態)に依存します。測定には応力-ひずみ曲線から算出する静的法や、超音波法・共振法といった動的法などが用いられ、動的法では素材を破壊せずに測定が可能です。一般的なガラスのヤング率は7.16×104 MPaとされています。

[※関連記事:ヤング率とは?式と単位、横弾性係数との関係などを解説 ] - 硬度

硬度にはモース硬度やビッカース硬度、ショア硬度などがあり、ガラスの場合は一般的にモース硬度が用いられることが多いです。モース硬度は1〜10の10段階で傷つきにくさを表し、1が最も柔らかく、10が最も硬いことを示します。ガラスの硬度は約6.5です。

[※関連記事:硬さ測定の主な種類・原理のまとめ [HB/HV/HR/HS] ] - ポアソン比

ポアソン比は縦方向に圧縮した際に横方向へどれだけひずむかを示すひずみ量の比率を指し、「横ひずみ÷縦ひずみ」で算出されます。一般的には0〜0.5の範囲で、値が大きいほど横方向への変形が顕著になります。ガラスのポアソン比は0.23です。

[※関連記事:ポアソン比の基本はこれを読めばOK!]

(2)熱的特性

ガラスの熱的特性として、「比熱」「熱伝導率」「線膨張係数」について解説します。

- 比熱(比熱容量)

比熱とは、物質の単位質量(例えば1 g)の温度を1 ℃(または1 K)上げるために必要な熱量で、物質がどれくらい温まりやすいか(または冷めやすいか)を示す指標です。単位はcal/g・℃(またはJ/kg・K)で表され、数値が低いほど1℃上げるのに必要な熱量が少なくてすみ、温まりやすく冷めやすい物質です。

ガラスの比熱は一般的に0.20 cal/g・℃(837 J/kg・K)前後とされ、アルミニウムやコンクリートとほぼ同程度の比熱を示します。

[※関連記事:比熱とは何か?公式と求め方、単位、比熱一覧、計算例まで総まとめ解説 ] - 熱伝導率

熱伝導率は、物質内での熱の伝わりやすさを示す特性です。単位はW/m・Kで表され、値が大きいほど熱は早く伝わり、小さいほど断熱性が高くなります。ガラスの熱伝導率は1.00 W/m・Kと、金属と比べて非常に低く、熱が伝わりにくい特性があります。 - 線膨張係数(線膨張率)

線膨張係数とは、物質が温度上昇によってどれだけ伸びるかを示す指標であり、寸法安定性を評価できます。一般的なガラスの線膨張係数は8.5〜9×10-6 /℃であり、アルミニウムなどと比べて低いため、温度変化による寸法変化が少ない特徴があります。

[※関連記事:熱応力の基礎知識と計算方法を解説|線膨張係数って何?]

3.ガラスの破壊メカニズム

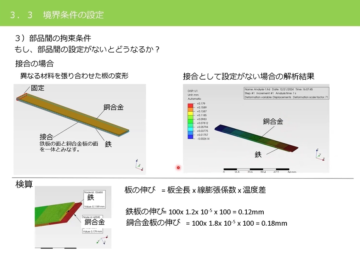

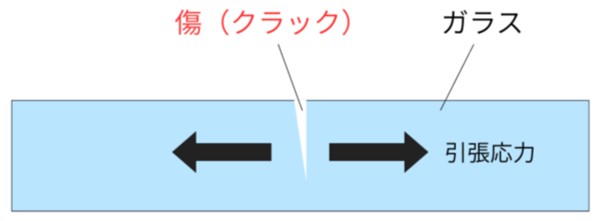

ガラスは脆性材料であり、金属のように変形して応力を逃がすことができない素材です。そのため引張応力(外力や熱変形により引張力が作用する際の応力(単位面積あたりの内力))に弱く、表面の微細な傷(クラック)を起点として破壊が進展します。

【図1 ガラス破壊のメカニズム】

まず、ガラス表面にクラックがついた状態で、外力や熱変形によって引張る力(引張応力)が発生すると、クラックの先端に応力が集中します。この応力集中がガラス分子の結合力を超えることで、ガラスのクラックが引張応力の方向に進展し、連続的に成長することでガラス全体の破壊につながります。

このように、ガラスの破壊は材料全体の強度ではなく、クラックによって支配される点が特徴です。

4.ガラス強度の評価方法(強度試験の種類と概要)

ガラスの強度を正確に評価するには、用途に応じた試験法の選定が重要です。

ここでは、代表的な評価方法として、「曲げ強度試験」「衝撃強度試験」「熱的破壊強度試験」の3つについて簡単に解説します。

(1)曲げ強度試験

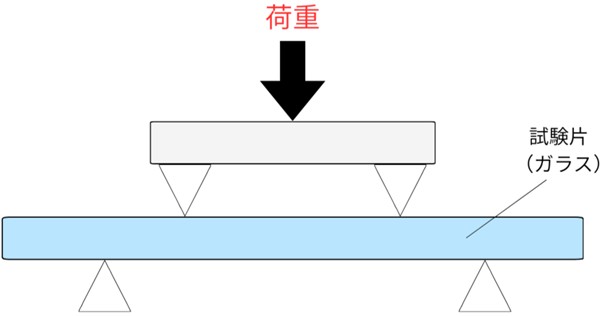

① 4点曲げ法

4点曲げ法は、2つの荷重負荷点と支持点を用いる試験法です。

この試験法では、以下の図のように試料を2つの支持点で支えたうえで、上部から2点で均等に荷重を加えます。

【図2 4点曲げ法】

4点曲げ法では応力が特定の1点に集中せず、より広い範囲に分散される特徴があるため、試料表面の微小な欠陥の影響を受けにくい利点があります。

結果として破壊応力のばらつきが抑えられ、統計的に信頼性の高いデータが得られる試験法です。

② 3点曲げ法

3点曲げ法は、2つの支持点と中央の1つの荷重負荷点を用いて破壊強度を測定する方法です。

この方法は装置構成がシンプルかつ短い試験片でも評価ができる一方、応力が1点に集中するため、破壊起点のばらつきが生じやすい側面もあります。

評価精度の高さではなく、簡便に強度を評価したい際に有効活用できる手法です。

(2)衝撃強度試験

① ボールテスト

ガラスの耐衝撃性を評価する方法として、ボールテスト(鋼球落下試験)が挙げられます。ボールテストでは、一定質量の鋼球を所定の高さから試料中央に落下させ、ガラスの割れや破損の有無を確認します。破壊されない場合は、落下高さを順次高くし、それでも破壊されない場合は鋼球の質量を増やすことで、衝撃強度の評価が可能です。

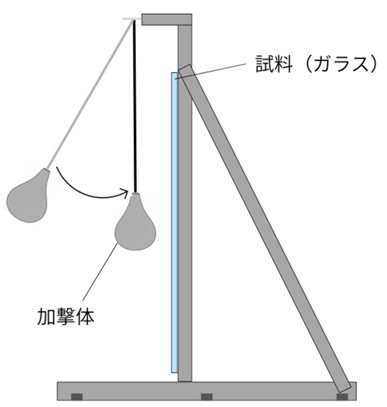

② ショットバッグテスト

ショットバッグテストは、ガラスの耐貫通性能と破壊時の安全性を評価する方法です。

一般的なガラスでは、人体衝突を模した45kgの加撃体を振り子状に落下させ、ガラスの破壊状況を確認します。

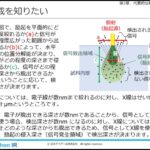

【図3 ショットバッグテスト】

ショットバッグテストではガラスが割れるかどうかだけでなく、割れた際に所定条件で定められたサイズの球(直径75mm以上など)が通過できる開口部が生じないかも評価基準です。

強化ガラスや合わせガラスなどの安全評価に活用されています。

(3)熱的強度破壊試験

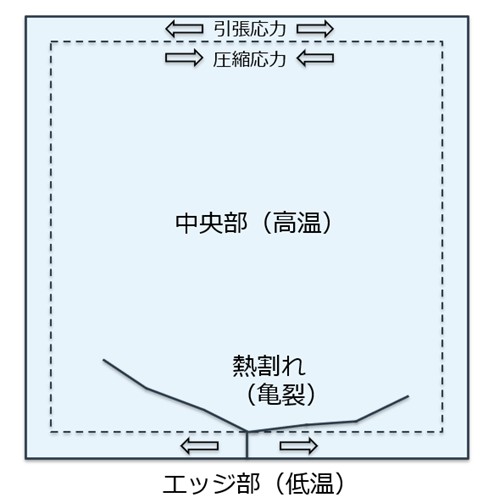

① 熱割れ計算

熱割れ計算とは、ガラスが温度差により破壊される現象を予測するための手法です。

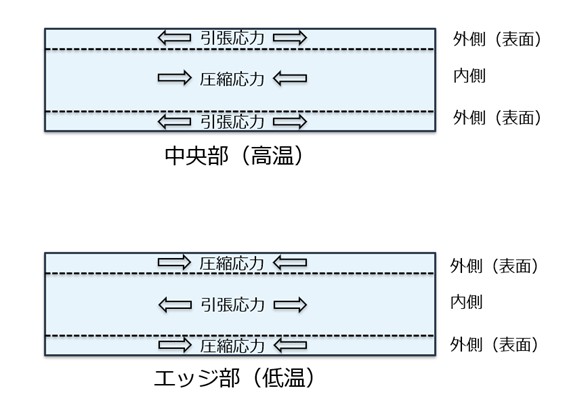

高温部(中央部)と低温部(エッジ部)の温度差が大きい場合、高温部が熱膨張するのに対して低温部は膨張しないため、結果として、エッジ部の内側に引張応力(熱によって発生する応力なので熱応力とも呼ぶことができます)が集中し、そこから破壊(熱割れ)が生じます。発生した応力がガラスの限界値である許容応力を上回ると、ガラスは破損します。

【図4 ガラスの熱割れ(中央部とエッジ部)】

【図5 ガラスの熱割れ(外側と内側)】

熱割れ計算で熱応力の発生条件を事前にシミュレーションすることで、製品設計や施工時の安全性の評価が可能です。

② 水中投下法

水中投下法は、ガラスの急冷耐性を評価する代表的な試験方法です。

この試験では、加熱したガラス試料を水中で急冷することで、ひび割れや破壊の有無を確認できます。熱衝撃への耐性を調べることで、使用環境における信頼性を判断可能です。

試料を一定の温度(200℃、400℃など)に加熱後、急冷して割れが生じなければ、その温度はガラスの急冷許容範囲となります。

試験はシンプルながらも、耐熱強化ガラスの設計や選定において重要な指標となるため、幅広い製品開発現場で活用されています。

5.まとめ

ガラスは日用品から情報・医療といった最新技術が求められる用途など、幅広く活用されている素材です。透明性や耐久性に優れる一方で、引張応力に弱く壊れやすい特性も併せ持ちます。そのため、安全かつ信頼性の高い製品を設計するには、ガラスの強度や破壊メカニズムを理解しておくことが重要です。

本記事の内容を参考にガラスの強度・破壊の基礎を把握し、実務に活用いただけると幸いです。

ガラスの強度・破壊についてより深く学びたい方は、専門家による技術セミナーなども参考にするとよいでしょう。

(アイアール技術者教育研究所 T・B)

《引用文献、参考文献》

- 1)セントラル硝子, 板ガラスの一般的性質

https://www0.cg-glass.jp/pro/pdf/all/technique_P8.pdf