発泡体・発泡成形の基本がわかる!種類,特徴,用途から発泡剤まで要点解説

「発泡体」と聞いて何を思い浮かべますか?

身近なところでは、台所スポンジ、食品トレーや家電梱包用の緩衝材などが先ず思い浮かぶのではないでしょうか。その他にも、椅子やソファーのクッション材、冷蔵庫や家の断熱材、自動車分野や航空宇宙分野での部材軽量化など、普段は直接目にしたりすることが少ないですが、発泡体は我々の生活のあらゆる場面に関わっていると言えます。

本記事では、人々の生活を裏から支える発泡体とその成形方法などについて解説します。

目次

1.多孔質体と発泡体

材料や成形体中に微細孔を多数含むものを「多孔質体」と総称しますが、微細孔のサイズによってミクロポーラス(孔径 < 2nm)、メソポーラス(2nm ≤ 孔径 < 50nm)、マクロポーラス(孔径 ≥ 50nm)と分類されることが一般的です。

多孔質体の特徴や機能は、微細孔サイズの他にもサイズ分布や形状にも影響されますが、ミクロポーラス材料としては活性炭やゼオライト、メソポーラス材料としてはシリカ、マクロポーラス材料としては軽石、などを代表例として挙げられます。

発泡体とは

「発泡体」はこのような多孔質体の一種であり、特にポリエチレン、ポリウレタン、ポリスチレンなどの合成樹脂中に発泡剤などの作用によって気泡を発生、分散させて多孔質体とした材料・成形体のことを指すことが一般的です。

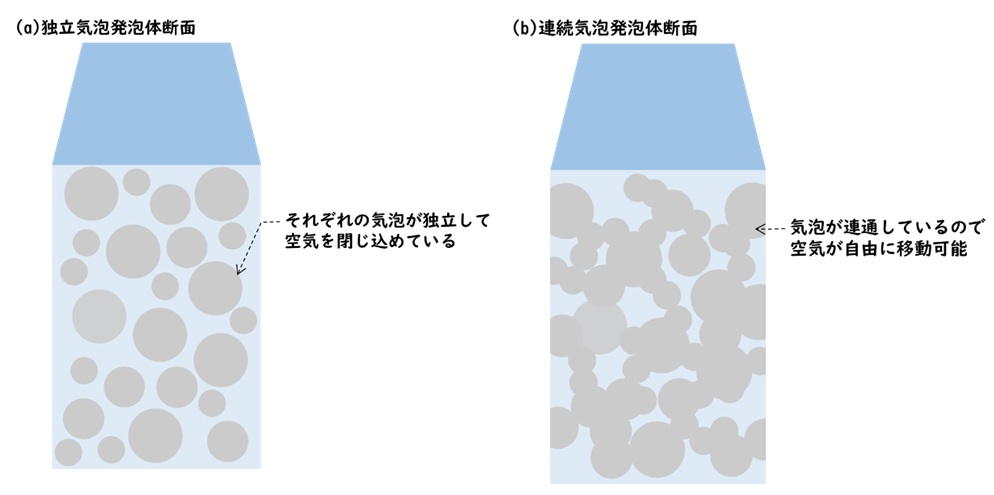

発泡体の構造は、気泡がほぼ独立して存在(独立気泡)していたり、気泡同士がほぼ三次元的に繋がった状態で存在(連続気泡)していたりします。同じ種類の樹脂であっても、独立気泡か連続気泡かによって発泡体の特性が異なるため、使用する目的や環境などに応じて使い分けされます。

図1には、独立気泡発泡体と連続気泡発泡体の構造模式図を示しています。

【図1 発泡体構造の模式図(独立気泡発泡体と連続気泡発泡体)】

表1には、発泡構造の違いによる主な特性とそれぞれの代表的な用途をまとめています。

ただし、発泡体の特性は合成樹脂自体の特性の違いによっても変わりますので、発泡構造での単純な比較は難しい場合が有りますので注意が必要です。

【表1 発泡構造の違いによる特性と用途の比較】

| 構造 | 主な特性 | 代表的用途 |

| 独立気泡 | 断熱性 衝撃吸収性 高強度 高反発 |

断熱材 緩衝材(発泡スチロールなど) |

| 連続気泡 | 吸水性 通気性 吸音性 圧縮復元性 |

スポンジ 吸音材 クッション材 |

[※関連記事:3分でわかる 断熱材料の基礎知識 ]

2.発泡体の種類

樹脂の種類ごとの代表的な発泡体は以下の通りです。

(1)ポリウレタン(PU)

ポリイソシアネートとポリオールを主成分とするポリウレタン原料と発泡剤を混合し、樹脂化と発泡を同時に進行して得られる発泡体です。

- 硬質ウレタンフォーム:

独立気泡のセル構造で高密度、高強度なので、建材として利用が多い。

発泡剤として低熱伝導性ガスを用い断熱材としても利用される。 - 軟質ウレタンフォーム:

発泡倍率10~60倍程度の連続気泡のセル構造。

低密度で軟らかく、クッション性、復元性に優れている。

[※関連記事:3分でわかる ポリウレタンの基礎知識 (合成,用途,原料など) ]

(2)ポリスチレン(PS)

- 押出法ポリスチレンフォーム(XPS):

ポリスチレンを連続押出発泡成形した、主に板状の発泡体。

発泡倍率は最大で50倍程度で、主に建材向けの断熱材として使用されることが多い。 - 発泡スチレンシート(PSP):

ポリスチレンを1~3mm程度の厚みで連続押出発泡成形した、シート状の発泡体。

主に、真空成型で食品トレーとして使用されることが多い。 - 発泡(ビーズ発泡)スチロール(EPS):

発泡剤を含侵したポリスチレンビーズを加熱発泡し、発泡したポリスチレンビーズを金型内で融着成型した発泡体。

発泡倍率は最大で50倍程度で、トレーや緩衝材として使用されることが多い。

(3)ポリエチレン(PE)

- ポリエチレンフォーム:

低密度ポリエチレンを原料としたシート状の発泡体で、非架橋タイプと電子線照射などで樹脂を架橋した架橋タイプがあります。

架橋タイプは製造コストが上がってしまいますが、柔軟性と強靭性に優れた発泡体を得ることが出来ます。 - ビーズ発泡ポリエチレン:

同様にポリエチレンビーズに発泡剤を含侵させて加熱発泡、成型を行った発泡体です。

EPSに比べて外観が良く、耐薬品性、耐衝撃性にも優れています。

(4)ポリプロピレン(PP)

- ポリプロピレンフォーム:

ポリエチレンフォームと同様に非架橋タイプと架橋タイプがあり、性能と製造コストの兼ね合いで使い分けされています。 - ビーズ発泡ポリプロピレン:

ポリプロピレンビーズに発泡剤を含侵させて加熱発泡、成型を行った発泡体です。

EPSやビーズ発泡ポリエチレンに比べて耐熱性と寸法安定性に優れていることが知られています。 - 射出発泡ポリプロピレン:

発泡剤を混合したポリプロピレンを射出成形時に発泡させた発泡体。

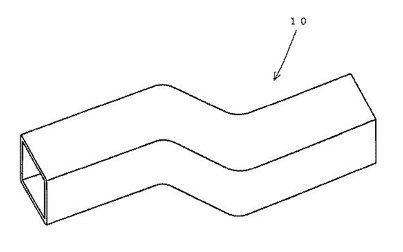

自動車部材の軽量化のため注目されていますが、コアバックという特殊な機構を金型に付与する必要があります。 - 発泡ブローポリプロピレン:

押出機から発泡剤による気泡を含んだパリソンを押出し、これをブロー成形した発泡体。

後加工で断熱材を張り付けたりする工程を省略できるなどのメリットが注目されています。2)

【図2 発泡ブロー成形による自動車用ダクト2)】

3.発泡成形の方法(種類と特徴)

一般的な発泡成形方法の種類と特徴を以下に説明します。

(1)溶融発泡成形法

- 特徴: 押し出し機などを用いた混錬などの方法で樹脂原料に発泡剤を混入させ溶融状態下で発泡させ成形

- 成形方法: 押出成形、射出成形、ブロー成形、など

- 適応樹脂: ポリエチレン(PE)、ポリスチレン(PS)、ノボラック型ポリフェノール(PF)、など

(2)固相発泡成形法

- 特徴: 含浸などの方法で樹脂原料に発泡剤を混入させ樹脂が固体あるいは固体に近い状態で発泡

- 成形方法: ビーズ成形、プレス成形、バッチ発泡成形、など

- 適応樹脂: ポリスチレン(PS)、ポリエチレン(PE)、ポリプロピレン(PP)、など

(3)注型発泡成形法

- 特徴: 発泡剤を混入した液体原料を型枠に注型し硬化反応させながら発泡

- 成形方法: 注型成形、など

- 適応樹脂: ポリウレタン(PU)、レゾール型ポリフェノール(PF)、エポキシ樹脂、など

(4)特殊な発泡成形法

- 特徴: 発泡剤として超臨界流体(窒素、二酸化炭素)を用い、加圧状態で飽和量まで溶融樹脂に溶解させ、気泡生成を防いだ状態のままで成形し、その後圧力を開放し微細気泡を生成3)

- 成形方法: 超臨界射出成形(加圧装置、特殊ノズル、特殊金型必要)

- 適応樹脂: ポリスチレン(PS)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリアミド(PA)など

4.発泡剤の種類

成形体中に気泡を発生させるための物質を発泡剤と称し、発泡メカニズムの違いから大きく物理発泡剤と化学発泡剤に大別され、更に材質の違いを含めて一般的に細かく分類されています。

(1)物理発泡剤

物理発泡は、高圧下で樹脂に液化ガスや超臨界流体状態としたガスを溶解させ、圧力低下や加熱により樹脂への溶解度を低下させることによって気泡を生成させる方法です。

この発泡方法によると成形品中に細かな気泡を形成することが出来るので、軽量化などが可能になります。また、物理発砲剤の代表的な液化ガスとしてはフロンガスや炭化水素が上げられますが、樹脂への溶解度が高く、高発泡倍率で発泡体を得ることが出来るので断熱材用途として多用されてきました。

その半面、オゾン層破壊による環境破壊、温室効果による地球温暖化などの問題もあり、無害な窒素,二酸化炭素への代替、ハイドロフルオロカーボン(HFC)やハイドロクロロフルオロカーボン(HCFC)への代替が検討されてきました。更に、このHFCやHCFCはオゾン層破壊係数(ODP)が低いのですが地球温暖化係数(GWP)が高いことから、どちらの係数も低いハイドロフルオロオレフィン(HFO)がこれらの代替物質として注目されています。4)

(2)化学発泡剤

化学発泡剤は、無機系と有機系に分けられ、それぞれ反応型と分解型にさらに分類することが出来ます。

無機系反応型では、炭酸水素ナトリウム(重曹)とクエン酸塩系の組み合わせが代表的です。無味無臭無毒なので、食品包装用途向けの押出発泡製品や自動車の内装材用途の射出発泡製品に主に用いられています。

無機系分解型としては、炭酸塩や重曹などの炭素水素塩が代表的です。いずれも吸熱分解性であることから短成形サイクルによる生産性向上が可能です。

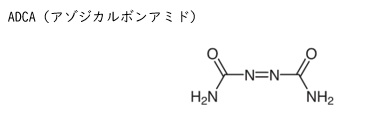

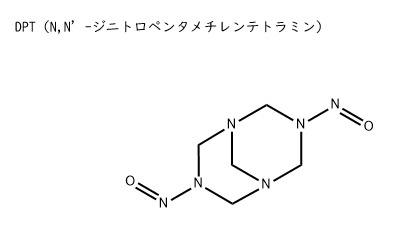

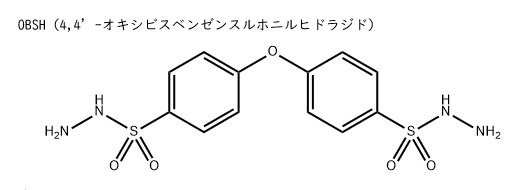

有機系分解型の発泡剤としては、下記構造式の化合物等が代表的として挙げられます。それぞれ、分解温度、発生ガスが異なるので樹脂に応じて使い分けが必要になります。

有機系反応型としては、ウレタン重合時にイソシアネート基と水が反応して二酸化炭素を発生する組み合わせを上げることが出来ます。

以上の主な発泡剤の分類と代表的な発泡剤の例を表2にまとめています。

【表2 発泡剤の分類と代表例】

| 発泡剤の分類 | 材質 | 代表例 | |

| 物理発泡剤 | 無機系 | CO2、N2 | |

| 有機系 | NC、HFC、HCFC、HFO | ||

| 化学発泡剤 | 反応型 | 無機系 | NaHCO3(重曹)+酸 |

| 有機系 | イソシアネート+水 | ||

| 分解型 | 無機系 | Na2CO3 | |

| 有機系 | ADCA、DPT、OBSH | ||

(3)特殊な発泡剤

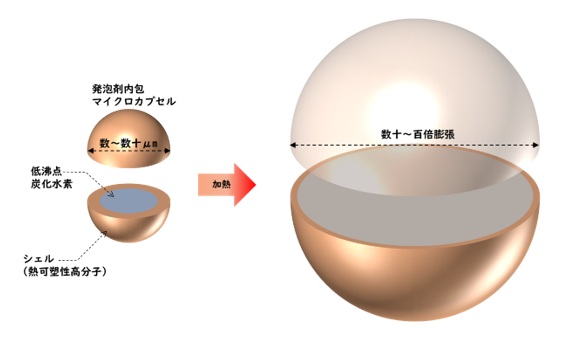

以上に上げた従来の発泡剤とは異なり、液状の低沸点炭化水素を熱可塑性高分子殻(シェル)で包み込んだマイクロカプセルを発泡剤として使用する検討が最近進んでいます。5)

このマイクロカプセルをマスターバッチの手法などを用いて樹脂と混合し、溶融成形する時にシェルの軟化と内部の液状炭化水素の気化が起こり、粒子径数ミクロン~数十ミクロンだったマイクロカプセルが体積で数十倍~百倍程度に膨張し、セルサイズが比較的均一な高発泡倍率の独立気泡の発泡体を得ることが出来ます。

【図3 発泡剤内包マイクロカプセル】

以上、我々の生活に古くから密着している発泡体について、最近の技術動向を加えて紹介しました。

省エネルギーや地球環境の観点からも発泡体の技術は更に進歩すると期待されていますので、今後も注目して頂ければと思います。

(日本アイアール株式会社 特許調査部 F・F)

《引用文献・参考文献》

- 1)発泡スチロール協会(WEBサイト)

https://www.jepsa.jp/ - 2)例えば、特許第6468413号 など

- 3)例えば、USP4473665、UBEマシナリー株式会社(WEBサイト)

https://www.ubemachinery.co.jp/product/injection/mucell.htm など - 4)例えば、特許第7547601号、セントラル硝子株式会社(WEBサイト)

https://www.cgco.co.jp/products/detail/hfo.html など - 5)例えば、特許第6741660号、日本フィライト株式会社(WEBサイト)

http://www.j-fillite.com/product/expancel.html など