【設備保全の仕事入門】設備保全業務のPDCA、品質管理・安全管理活動の基本

前回の「設備保全の仕事入門コラム」では、「劣化と故障」の前提知識と考え方について説明しました。

今回は、設備保全と品質管理・安全管理との関連について解説したいと思います。

設備技術は、製造設備を保守・維持管理していくための技術ですから、そこには品質管理をはじめとして、製造設備を活用する工場における様々な活動が適用されます。

目次

1.設備保全のPDCA

初回の「設備保全の仕事入門コラム」の(設備保全の業務と保全方式の概要)において、「設備保全においても品質管理活動などと同様に、PDCA(計画・実行・確認・見直し)サイクルを回していくことが重要」と書きました。

では、その各サイクルの具体的活動内容の例を見ていきましょう。

1)”P” 計画

①保全方式の選択

設備や機器の劣化特性、重要度などを考慮して、保全方式の設定(TBM,CBMの選択など)を行います。

(※保全方式については、上記コラム設備保全の業務と保全方式の概要も併せてご参照ください。)

②工程計画

定期点検や分解検査などは、製造設備ラインの停止を必要としますから、各工事に必要な日数をあらかじめ工程表にまとめておき、工事管理できるようにします。

③予算計画

設備保全を計画通り進めるために予算(保全費用)を明確にしておくことが必要です。

保全活動に直接必要となる人件費・物品購入費・外注費のほかに、予備品の購入費や管理費も計上する必要があります。

予備品は、適正に保有することで、緊急時の復旧を迅速に行える場合があります。

④設備・機器ごとの保全実施計画

製造設備は、電動機、歯車減速機、空圧機器、油圧機器、動力伝達装置など様々な機器から構成されます。

また機器には、軸受、締結部品(ボルト、ねじ)、シール、潤滑剤など数多くの要素部品があります。

これら機器や要素部品について、

- 定期的な潤滑剤の補給が必要なもの

- 定期的に潤滑剤の交換が必要なもの

- 定期的な分解点検、調整が必要なもの

- 定期的に交換が必要な部品

などの項目について整理し、定期的な交換が必要なものは、その部品名、交換時期、交換方法(実施要領手順書)をまとめておきます。

このように整理することで、保全計画を立てやすくなります。

2)”D” 実行

保全計画を立てれば、保全活動は計画に沿って抜かりなく実施します。

機器の停止と分解を伴う定期点検や検査だけでなく、稼働中の設備状態を監視するための目視点検や、計器を用いての運転データ収集なども実施します。

3)”C” 確認

保全計画に基づく設備保全活動の効果、故障発生状況、などを適切なデータを採取・収集することで定量的に評価します

4)”A” 見直し

評価結果を保全計画の修正や、新規計画に反映します。

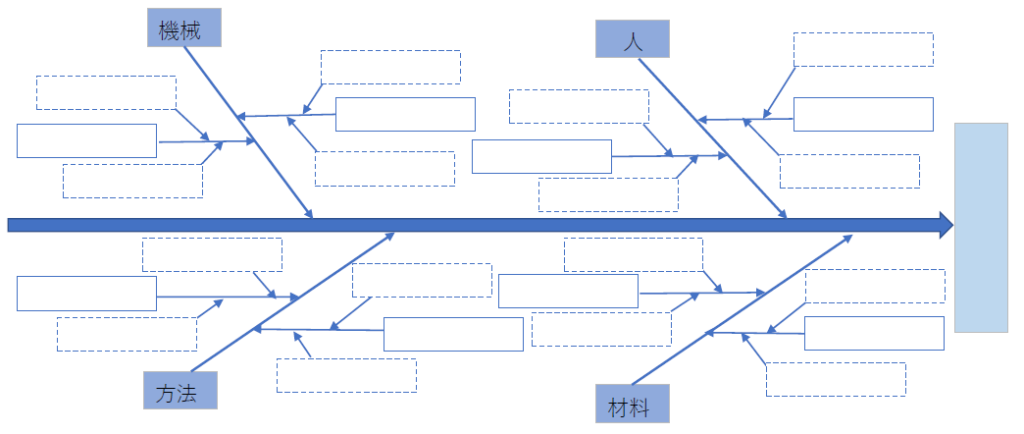

2.設備保全と4M

品質に影響を与える4つの要因として「4M」(Man, Machine, Method, Material)という言葉がよく用いられます。

設備という言葉からは、Machine(機械)が真っ先に想定されますが、

- Man(人)に関しては、教育指導による力量の維持と向上

- Method(方法)に関しては、作業手順書の作成・管理・更新

- Material(材料)に関しては、工具や測定器の維持管理・改善

など設備保全にも4M全般が関わってきます。

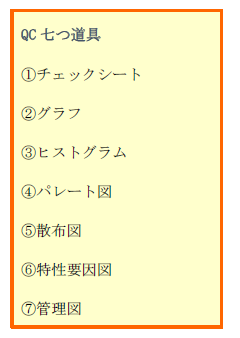

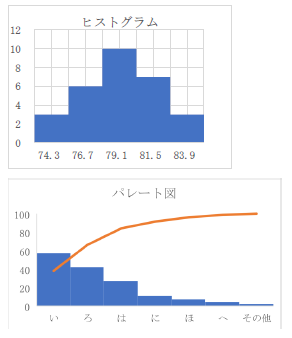

3.設備保全とQC七つ道具

設備保全とは、製造業における品質管理の中の重要な要素でもあることが分かります。

特に、状態基準保全(CBM)を行っていく上では、設備・機器の状態監視のために測定される膨大なデータの収集と管理技術が必要になります。

品質活動で利用されるQC七つ道具を活用することで、収集した膨大なデータを整理して、傾向を分析し、保全活動成果の評価や、次の改善に生かすために役立ちます。

また、状態監視中あるいは時間基準保全(TBM)における分解検査によって不具合事象が認められた場合には、QC七つ道具を活用することで、不具合の原因究明や対策の立案を、定量的・解析的に進めることも期待できます。

特性要因図(4M基準)

4.設備保全と安全管理

製造設備の保全活動は、動力による可動部を有する設備・機器を扱うものですから当然、安全管理や安全衛生に関する知識が必要となります。

機械、電気、危険物、有害物に関する法規や規制を周知して、自身の安全確保や、設備の安全管理を徹底しましょう。

また日頃から、設備保全に関するヒヤリハットや、KYT、安全パトロールなどの安全に関する活動を積極的に実施し、安全管理を徹底するようにしましょう。

設備保全と安全設計思想

設備や機器を安全に使用するため設計に取り入れるしくみ(安全設計思想)は、設備保全に携わるうえで理解しておく必要があります。

- インターロック(安全作動設計)

- フールプルーフ(いわゆるポカヨケ)

- フェールセーフ(安全側設計)

ある条件が整わないと起動しないようにする。

(例)安全カバーを閉じないと機械が始動しない。

不適切な行為が起こっても安全性を確保するように設計すること。

(例)産業ロボットのアーム作動範囲内に入ると自動停止する。

設備や機器の故障が発生した場合に、安全側に倒すように設計すること。

(例)停電などで機械が停止した際に、通電復帰後不意に作動しないように、自動的に電源遮断側に回路が切り替わる。

このように製造設備保全技術者には、保守・管理に関する実務のみならず、機械要素、品質管理、安全管理、など幅広い知識が必要となります。

社内研修・OJTだけでなく、書籍や各種教材などを活用して、積極的に関連知識を深めていくことが重要です。

(アイアール技術者教育研究所 S・Y)

無料ダウンロード資料のご紹介

QC七つ道具を簡潔に解説した小冊子教材「QC七つ道具」(アイアールBOOKSミニ)もご活用下さい。

※当研究所資料の無料ダウンロードはこちらからどうぞ。

](https://engineer-education.com/wp/wp-content/uploads/2019/06/facility_PM-150x150.png)