ボンド磁石とは何か?特徴・種類・用途、成形方法等の基礎知識をやさしく解説

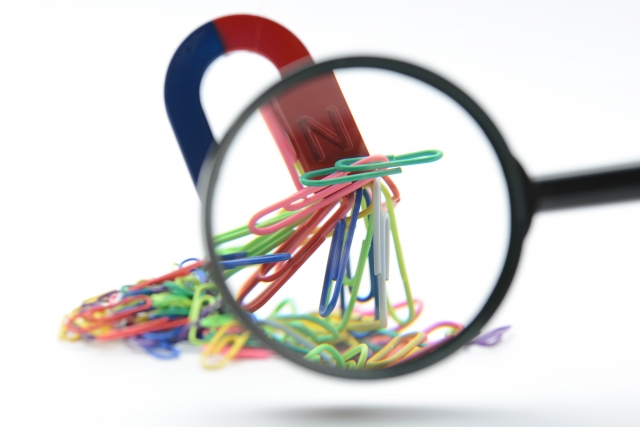

磁性材料には、磁場を取り去った状態の磁化が大きく、保持力が大きい「硬磁性材料」と、取り去った状態の磁化が小さい「軟磁性材料」があります。

[※関連記事:磁性材料と磁気特性の基本がわかる!軟磁性材料と硬磁性材料の違いは?]

本記事では、硬磁性材料の磁石粉末を樹脂やゴム等の結合剤と混合・混錬し、成形する「ボンド磁石」の基礎知識を解説します。

目次

1.ボンド磁石の特徴

ボンド磁石は、磁石粉末を高温で焼き固めた焼結磁石と較べ、下記のようなメリット・デメリットがあります。

- 衝撃が加わったときに割れたり欠けたりしにくい

- 成形方法を選択することで、薄板、長尺、突起・孔がある等の様々な形状の成形ができる

- 樹脂で磁石粉末が絶縁されるので、電気抵抗が高い

- 成形品の寸法精度が高いので、多くの場合仕上げ加工をする必要がない

- 磁石に蓄えられる磁気エネルギー(以下、最大エネルギー積)が小さい

- 熱膨張が大きく、耐熱性が劣る

2.ボンド磁石の種類

ボンド磁石について、[磁石粉末]、[結合剤と成形方法]という2つの観点から分類して紹介します。

(1)磁石粉末

磁石粉末には、「フェライト系」「希土類系」があります。

① フェライト系

主にバリウムフェライト、ストロンチウムフェライト磁石粉末が使用されます。

希土類系と較べ最大エネルギー積は小さいですが、コストパーフォーマンスおよび汎用性が高いため、ボンド磁石の全生産量に占める割合はフェライト系が高いです。

[※関連記事:磁性材料「フェライト」とは?種類と特徴・用途、製造方法等を解説!]

② 希土類系

希土類系には、ネオジム系、サマコバ系、サマリウム鉄窒素系があります。

- サマコバ系:サマリウムコバルトを主原料にした磁石粉末です。ネオジム系に次いで最大エネルギー積が大きいので、磁石の小型化に適しています。希土類系の中では熱減磁に強く、温度による磁力変化が少ないので高温環境下や温度安定性が求められる場合に使用されます。

- ネオジム系:ネオジム、鉄、ホウ素を主原料とした磁石粉末です。最大エネルギー積が大きいので、大きな磁力が必要な磁石の小型化に適しています。高温や錆びに弱いため、多くの場合樹脂コーティングなどの表面処理が必要となります。

- サマリウム鉄窒素系:サマリウムと鉄、窒素を主な原料とした磁石粉末です。保持力が大きくネオジム系に匹敵する最大エネルギー積を示します。550℃以上で主相の窒素が分解してしまうため、焼結磁石への適用は困難ですが、ボンド磁石として使用されています。

[※関連記事:主な希土類磁石と金属合金磁石の特性・用途を比較解説!(サマコバ磁石/ネオジム磁石など)]

(2)結合剤と成形方法

結合剤により樹脂磁石とゴム磁石に分類され、結合剤および製品形状に適した成形法が適用されます。

① 樹脂磁石

(ⅰ) 圧縮成形磁石

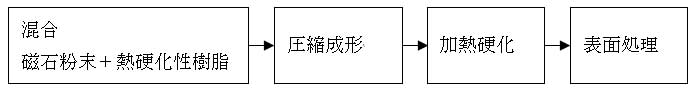

圧縮成形磁石は、磁石粉末と結合剤の熱硬化性樹脂を混合後、圧縮成形し、熱硬化されます。

熱硬化性樹脂には主にエポキシ系が使用されます。

射出成形磁石と較べ磁石粉末の充填率は大きく、結合剤の比率は小さいので最大エネルギー積は大きくなります。薄肉形状の製品作成に適しています。

錆び易いので防錆コーティング表面処理を施して使用するのが一般的です。

《圧縮成形磁石の用途》

小型・精密モータ、発電機などに使用されます。

(ⅱ) 射出成形磁石

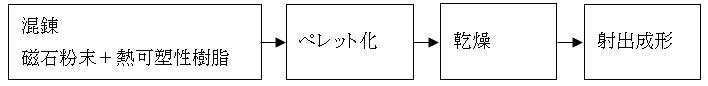

射出成形磁石は、磁性粉末と結合剤の熱可塑性樹脂を混錬後、ペレット化、乾燥させ、射出成形機、金型を使用して成形されます。

熱可塑性樹脂には、ナイロン(PA)、ポリフェニレンサンサルファイド樹脂(PPS)、エチレンエチルアクリレート(EEA)などが使用されます。

圧縮成形磁石と較べ結合剤の比率が大きいので、最大エネルギー積は小さくなりますが、複雑な形状の金型を使用できるので、様々な形状を成形できます。

ボンド磁石をシャフトなどの金属または他の樹脂部材と一体成形するインサイト成形により接着剤なしで他の部材と一体化することができます。また、2種類の熱可塑性樹脂を、別々の射出シリンダーから金型内部に射出充填する2材成形(2色成形)により、2種類の色彩の成形品を作成できます。

《射出成形磁石の用途》

モータ(ロータ組立品、エンコーダ)、電磁弁などに使用されます。

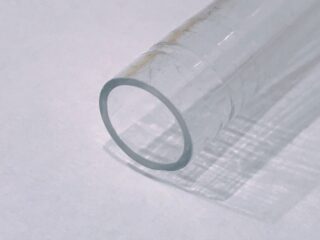

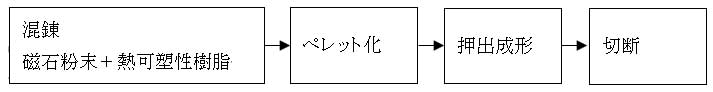

(ⅲ) 押出成形磁石

押出成形磁石は、磁石粉末と熱可塑性樹脂を混錬後、ペレット化し、押出成形されます。

熱可塑性樹脂にはナイロン(PA12、PA6)、ポリフェニレンスルファイド樹脂(PPS)、エチレンエチルアクリレート(EEA)などが使用されます。

押出成形では押出口の金型(ダイ/ダイス)の形状により変形させて製品を成形します。

押出連続成形により長尺品を成形でき、所定の長さに切断します。

圧縮成形品に較べ耐食性が良好なため、用途によっては防錆コーティングが不要です。

《押出成形磁石の用途》

モータ、磁気センサ、複写機やプリンタのトナーを吸着・運搬するマグネットロールなどに使用されます。

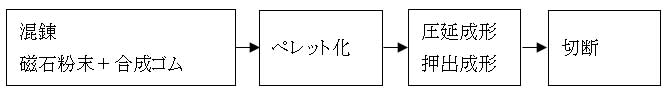

② ゴム磁石

ゴム磁石は、磁石粉末と加硫性の合成ゴムまたは熱可塑性のエラストマーを混錬後、ペレット化し、ロール圧延または押出成形されます。

結合剤としては、ネオプレンゴム(CR)、ニトリルブタジエンゴム(NBR)、アクリルゴム(ACM)などの合成ゴムまたは、塩素化ポリエチレン(PE-C)などの熱可塑性エラストマーが使用されます。

シート状の成形品は簡単に切断することができ、柔軟で弾力性があります。

《ゴム磁石の用途》

フェライト系ゴム磁石は冷蔵庫のパッキン、若葉マークなどの各種ステッカー、窓やドアのサッシ部分などに使用されます。

希土類系ゴム磁石はセンサー、小型モータ、磁気シールドなどに使用されます。

3.ボンド磁石の配向と着磁

(1)ボンド磁石の配向

強磁性体には、磁化の向きと結晶軸との間に方向依存性があり、磁化され易い向きが磁化容易方向、磁化されにくい向きが磁化困難方向です。

フェライト系および希土類系の磁石粉末には、結晶の磁化容易方向を揃えていない等方性と、結晶の磁化容易方向を揃えた異方性の2種類があります。

ボンド磁石には「等方性ボンド磁石」と「異方性ボンド磁石」があり、使用される製品に必要な磁化が特定方向の場合は最大エネルギー積が大きくなる異方性ボンド磁石が選定されます。

通常、等方性ボンド磁石には等方性磁石粉末、異方性ボンド磁石には異方性の磁石粉末が使用されます。

異方性ボンド磁石の場合は成形工程で、磁石粉末の結晶方向を揃えるように配向されます。

成形工程で配向すると、磁石粉末の結晶配列の方向が揃い、成形後のボンド磁石の着磁工程により着磁したときに、最大エネルギー積が大きくなります。

配向方法には、ボンド磁石に外部磁場を印加する「磁場配向」と、ボンド磁石に外部から力を印加する「機械配向」があります。

① 磁場配向

磁場配向は、圧縮成形および射出成形の成形金型付近、押出成形の押出口の金型(ダイ/ダイス)付近に強磁場を発生させながら成形し、磁石粉末の結晶配列の方向を揃える方法です。

② 機械配向

機械配向は、圧縮成形および圧延成形の機械的圧力により磁石粉末の結晶配列の方向を揃える方法です。

例えばフェライト系磁石粉末は、C軸に直角なC面は六角板状になりやすいので、圧縮方向に配向されます。

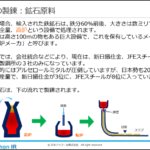

(2)ボンド磁石の着磁

ボンド磁石は、成形後に外部から強い磁場を印加し着磁することで磁石としての性能を発揮します。

異方性磁石も等方性磁石も着磁は実施されます。

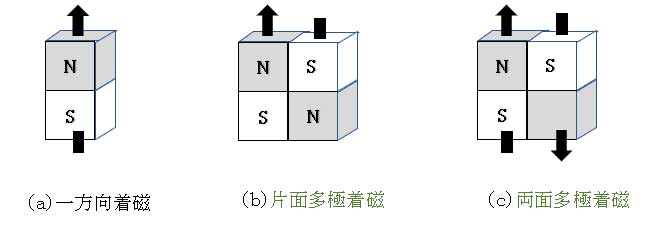

代表的な着磁の種類、磁化方向を図1に示します。

[図1.着磁]

① 一方向着磁

標準的な方法で、図1(a)に示すように一方向に着磁します。

成形工程で単極配向された異方性磁石が性能を発揮し易い着磁方法です。

空芯コイルにより複数個のボンド磁石を着磁することが可能で量産向きです。

② 片面多極着磁

図1(b)に示す片面にだけN極S極の多極着磁を施すもので、磁石の一面を着磁ヨークに載せ着磁します。

片面から磁場を印加するため、磁石の性能をフルに引き出すことは難しく、最大エネルギー積が比較的小さいマグネットシートなどの等方性磁石に主に使用されます。

③ 両面多極着磁

図1(c)に示す表裏両面にN極S極の多極着磁を施すもので、着磁ヨークが磁石の上下に必要で、表面、裏面の両面に吸着させたい場合に使用します。

片面多極に較べ、磁石の実力を引出し易い方法ですが、厚い磁石の性能をフルに引出すことは困難であり、比較的薄い磁石に使用されます。

4.ボンド磁石のまとめ(製法/最大エネルギー積/特長)

ボンド磁石の概要を、焼結磁石と比較で表1に示しました。

| ボンド磁石(樹脂) | ボンド磁石(ゴム) | 焼結磁石 | |

| 製法 | 樹脂を結合剤にして圧縮、射出、押出成形 | 合成ゴムを結合剤にして圧延、押出成形 | 磁石材料を高温度の焼結で焼き固める |

| 最大エネルギー積 | (BH)max :~125〔kJ/m3〕 | (BH)max :~46〔kJ/m3〕 | (BH)max :~470〔kJ/m3〕 |

| 特長 | 形状の自由度が高い | 柔軟性に優れる | 剛性、耐熱性が高い |

[表1 ボンド磁石と焼結磁石の比較]

ということで今回は、ボンド磁石の基礎知識を整理してみました。

ボンド磁石は、身近な生活用品から高度な工業製品まで広く使用されています。

形状自由度が高く、柔軟性に優れ、また磁極の多極化が容易であるため新たな付加価値の創生が可能ですので、所定の最大エネルギー積範囲と環境条件において、今後も用途が広がることが期待されます。

(日本アイアール株式会社 特許調査部 Y・O)